1.主轴部件结构

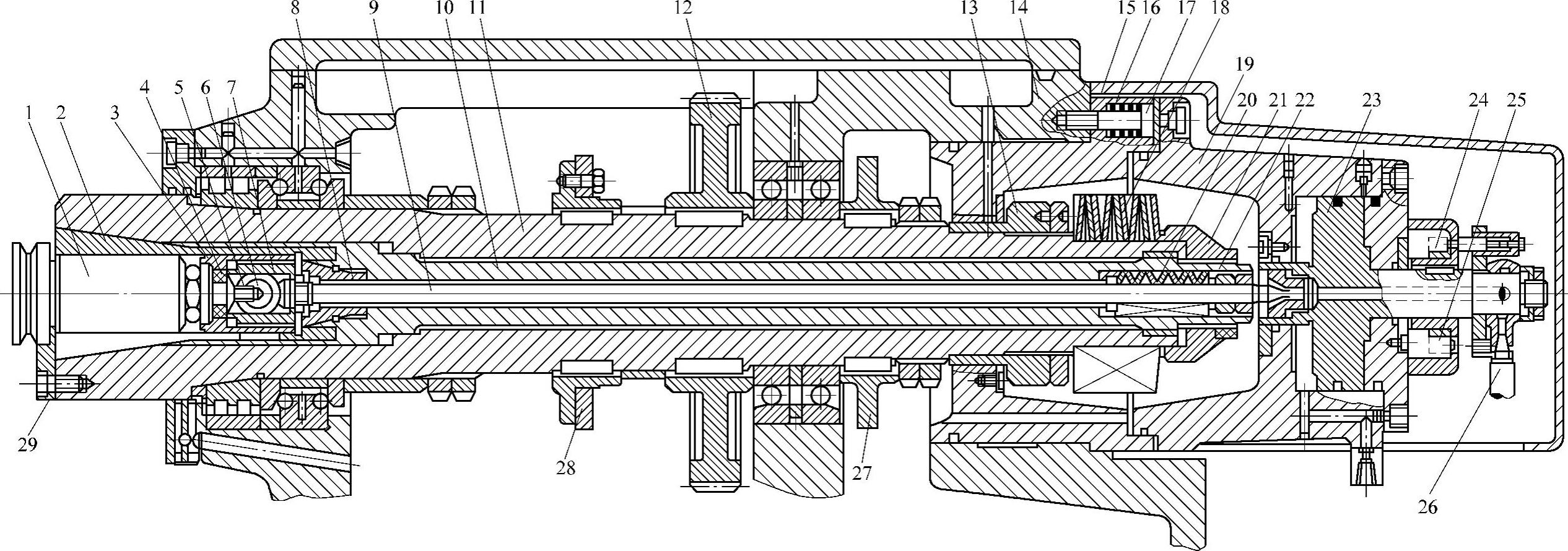

图2-27所示为THK6380加工中心主轴部件结构图,其结构如下。

(1)刀具自动夹紧装置

刀具自动夹紧装置中的刀夹1内孔用来安装刀具,刀夹1的夹紧与松开动作由弹簧夹头

图2-27 THK6380加工中心主轴部件结构图

1—刀夹 2—弹簧夹头 3—套筒 4—钢球 5—定位螺钉 6—定位小轴 7—定位套筒 8—锁紧件 9—拉杆 10—拉套 11—主轴 12—齿轮 13—圆螺母 14—主轴箱 15—连接座 16—连接弹簧 17—螺钉 18、20—碟形弹簧 19—液压缸支架 21—套筒 22—垫圈 23—活塞 24、25—继电器 26—压缩空气管接头 27、28—凸轮 29—定位块

2和轴向拉紧机构控制。弹簧夹头2与拉套10螺纹连接,拉套10左端螺纹部分开有轴向槽,其内孔为锥孔,锁紧件8旋入拉套10左端内螺纹孔内,在锁紧件8外锥体作用下,使拉套10开有轴向槽的螺纹部分与弹簧夹头2上的螺纹连接撑死而紧住。主轴11后端有碟形弹簧18,在弹簧力作用下,拉套10向右拉紧弹簧夹头2,将刀夹1紧紧夹住。为使刀夹1在主轴孔内准确定位,固定在主轴11上的小轴6上有一定位螺钉5,其端面即是刀夹1的轴向定位面。装在拉杆9右端的碟形弹簧20使拉杆9经常承受向右的弹簧力作用,固定在拉杆9左端的定位套筒7内的钢球4就将刀夹1右端轴颈夹持并向右拉动,直至刀夹1右端面紧靠在定位螺钉5的定位端面上。

可以看出,刀夹1被夹持的动力主要决定于碟形弹簧18的弹力,刀夹1轴向定位的拉紧力主要决定于碟形弹簧20的弹力。刀夹1的松开是由主轴后端的液压缸提供动力。当液压缸右腔进入压力油时,液压缸中的活塞23向左移动,液压缸活塞23的左端面首先推动拉杆左移,同时碟形弹簧20被压缩,拉杆9左端的定位套筒7左移(此时固定在主轴11上的定位小轴6因主轴不动而不移动)。由于定位套筒7左移,使钢球4进入套筒3(套筒3也不移动)的大直径部分,使得刀夹1由拉紧状态变成放松状态,而且当拔取刀夹1时,钢球4能径向退让开。当活塞23继续左移时,使左端面外圈与拉套10右端面接触,且活塞23再向前移动压缩碟形弹簧18并推动拉套10向左移,从而使与拉套10相连的弹簧夹头2同时向左移动而松开,刀夹1即不再受夹紧力并可从主轴中取出。

加工中心具有存储刀具的刀库,刀具和刀夹组合好后按给定的位置存入刀库。当加工程序间需要更换刀具时,根据程序指令,由机械手将已不再受夹紧力的刀具连同刀夹从主轴中取出,放回刀库中给定位置,然后再将下一加工程序所需要的刀具连同刀夹从刀库中取出并插入主轴中的弹簧夹头内。

当机械手将新更换的刀具连同刀夹插入主轴中的弹簧夹头2内后,刀夹1的尾部顶在定位螺钉5端面上,这时发出夹紧信号,主轴后端液压缸左腔进入压力油,液压缸活塞23向右移动复位,此时在碟形弹簧18和20弹簧力作用下,刀夹1被弹簧夹头2夹紧和拉紧。松开刀夹1时,为使主轴轴承免受来自液压缸活塞的推力,在结构上采用了卸荷措施,即将液压缸支架19与主轴箱14间采用浮动连接方式,液压缸支架19是用螺钉与连接座15固定连接的,而连接座15则是用螺钉17通过弹簧16压紧在主轴箱14后端面上的。当液压缸右腔通压力油而活塞23左移时,液压缸的右端面也同时承受液压作用力,此时整个液压缸支架19及连接座15压缩弹簧16而向右移动,使连接座15的右端面与主轴上的螺母13压紧,这样在松开刀夹1时,液压作用力直接由连接座15及液压缸支架19承受。因此,主轴不承受液压推力作用。

(2)清洁装置

当机械手将使用过的刀具连同刀夹取出后,主轴后端的液压缸活塞中心孔通入压缩空气,经垫圈22的径向孔进入主轴前端弹簧夹头2内,将夹头内的脏物或铁屑吹掉,以保证弹簧夹头与刀夹接触面的清洁。

(3)主轴准停装置

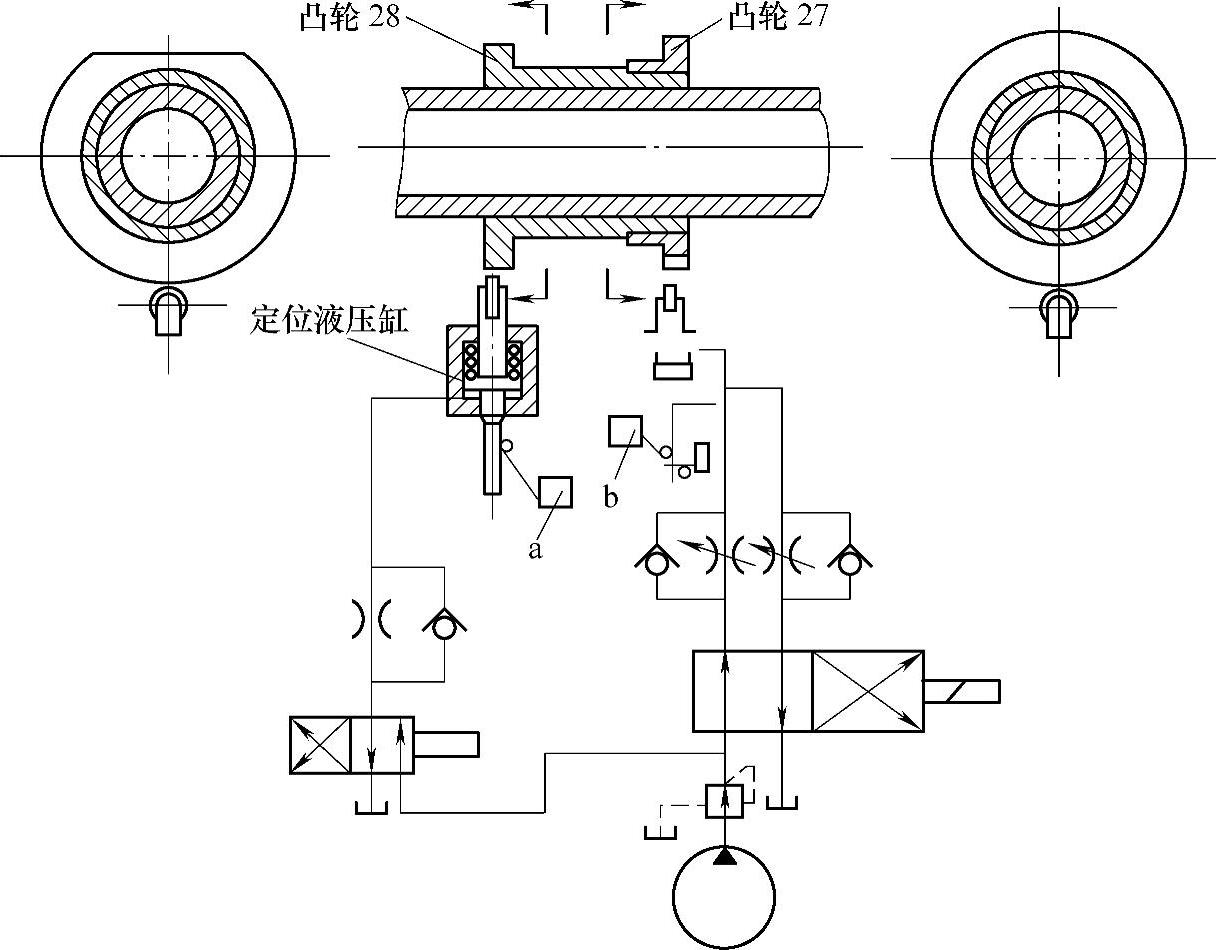

图2-28是主轴准停装置原理图。由图2-27可以看到,主轴11前端装有定位块29,刀夹1插入时,其上的缺口必须与定位块29对准,使定位块正好与刀夹1的缺口相接合,切削加工时传递转矩。当机械手将刀具连同刀夹1抓取时,刀夹1的缺口位置就在机械手中确定,这就要求主轴11上的定位块29每次必须停止在一个相对固定的位置上,才能顺利地实现刀具的安装。图2-27中的件27和28即是供主轴准停用的凸轮。该机床主轴准停装置工作原理如图2-28所示。

图2-28 主轴准停装置原理图

机床数控系统发出准停指令时,电器系统自动调整主轴至最低转速,约0.2~0.6s后定位凸轮28的定位器液压缸与压力油接通,活塞压缩弹簧并使滚子与定位凸轮28的外圆接触。当主轴旋转使滚子落入定位凸轮28的直线部分时,由于活塞杆的移动,与其相连的挡块使微动开关a动作。通过控制回路的作用,一方面使主轴传动的各电磁离合器都脱开而使主轴以惯性慢慢转动,并且断开定位凸轮27的定位器液压缸的压力油,在弹簧力作用下,活塞杆带动滚子退回;另一方面,隔0.2~0.5s后,定位凸轮27的定位器液压缸下腔接通压力油,活塞杆带着滚子移动,使滚子与定位凸轮27的外圆接触。当主轴以惯性转动,使滚子落入定位凸轮27上的V形槽内时,即将主轴定位,同时微动开关b动作,发出主轴准停完毕信号。当刀具连同刀夹装入主轴并使主轴重新转动时,先发出信号控制换向阀使凸轮27的油路变换,将定位器滚子从定位凸轮27的V形槽中退出,同时使微动开关动作,发出主轴准停定位器释放信号。

2.THK6380加工中心主轴部件的拆卸与调整

(1)主轴部件的拆卸

在切断总电源和做好拆卸前的准备工作后,可按如下顺序进行拆卸工作:

①拆下主轴前端压盖螺钉,卸下压盖。

②拆下主轴后端防护罩壳。

③拆卸与主轴部件相连的油、气管路,排放尽余油,包扎好管口,以防尘屑进入管内。

④拆下液压缸支架19上的螺钉,取出液压缸支架19及隔圈,并包扎好管口。(www.daowen.com)

⑤拆卸套筒21前,先测量好碟形弹簧18的安装高度,做好记录供装配时参照。拆下右端圆螺母,分别取出套筒21、垫圈22和碟形弹簧18。

⑥拆下锁紧螺母和圆螺母13,再拆下连接座15的螺钉17,取出弹簧16和连接座15。在拆卸螺钉17前,测出弹簧16的压缩量或螺钉17头部端面到连接座15端面距离尺寸,做好记录供装配时参照;另外还应保持每个螺钉17和其组合的弹簧16原组合不变,装配时原配组装到原安装位置上。

⑦抽出主轴上右端(图2-27螺母13前)的轴向定位套(也可拆下主轴箱盖后进行)。

⑧拆下主轴箱盖及凸轮27右边两圆螺母,做好凸轮27上V形槽与主轴在圆周上相对位置记号,拆下凸轮27,取出平键。

⑨拆下前支承调整用圆螺母,同时做好凸轮28的相对安装位置记号。

⑩将主轴向左拉动移位(最好使用专用拆卸工具),一边拉动主轴移位,一边用敲击方法拆凸轮28,传动齿轮12及背对背安装的角接触球轴承。在主轴向左移位过程中,应注意防止支承轴脱离定位面时主轴自重产生忽然倾斜造成主轴表面碰伤和弯曲变形。在主轴支承即将脱离定位面前,应采取加装浮动支承等方法来保证安全拆卸。

⑾当齿轮12与其平键处于脱离状态后,取出平键,然后向右拆卸凸轮28组件,同时将主轴11及部分剩下零件向左从主轴箱抽出,然后将主轴11妥善安放待进一步拆卸,再从主轴箱体中取出凸轮28组件及齿轮12。

⑿拆卸前支承主件。

⒀测出垫圈22右边锁紧圆螺母端面到拉杆9或拉套10右端面的安装距离尺寸,并做好记录供装配时参考。然后依次拆下锁紧螺母的紧定螺钉,拆下两个圆螺母。

⒁拆下定位小轴上的定位螺钉5。

⒂拆下定位小轴6。

⒃将主轴内刀具夹紧装置从主轴孔(前锥孔内)抽出。

⒄分解刀具自动夹紧装置。

⒅将分解出来的轴11、拉杆9、拉套10等细长零件清洗,涂油保护后垂直挂放,防止弯曲变形。然后再分别分解和清洗其余各零件,并妥善存放保管。

以上介绍的主轴部件拆卸顺序,并非固定的唯一顺序,有些顺序是可以变换或同时进行的,操作时应根据具体情况安排拆卸顺序。

(2)主轴部件的装配及调整

装配前应做好准备工作,各零部件应严格清洗,需预先加涂油的部位应加涂油。装配设备、工具及装配方法根据装配要求和配合性质选取。对于装配顺序,大体可依据前述拆卸顺序逆向操作即可。对于主轴部件的调整,重点要注意以下几个部位:

①主轴前端轴承安装方向和预紧量调整。

②凸轮28的相对安装位置。

③凸轮27上V形槽与主轴在圆周上的相对位置。

④弹簧16的压缩量。

⑤碟形弹簧的安装高度。

⑥主轴重要表面的防护。

⑦注意夹紧行程储备量的调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。