数控机床的主轴部件,既要满足精加工时精度较高的要求,又要具备粗加工时高效切削的能力,因此在旋转精度、刚度、抗振性和热变形等方面,都有很高的要求。

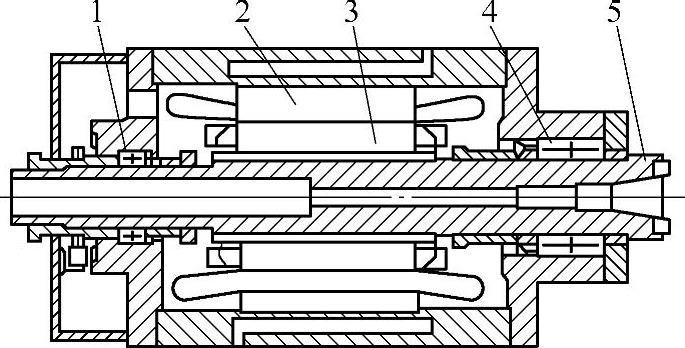

图2-13 日本研制的立式加工中心主轴组件

1—后轴承 2—定子 3—转子 4—前轴承 5—主轴

1.主轴

①主轴的主要尺寸参数包括主轴直径、内孔直径、悬伸长度和支承跨距。评价和考虑主轴的主要尺寸参数的依据是主轴刚度、结构工艺性和主轴组件的工艺适用范围。

②主轴轴端结构主轴的轴端用于安装夹具和刀具。要求夹具和刀具在轴端定位精度高、定位刚度好、装卸方便,同时使主轴的悬伸长度短。数控车床的主轴端部结构,一般采用短圆锥法兰盘式。短锥法兰结构有很高的定心精度,主轴的悬伸长度短,大大提高了主轴的刚度。

为了尽可能减少主轴部件温升引起的热变形对机床工作精度的影响,通常用润滑油的循环系统把主轴部件的热量带走,使主轴部件与箱体保持恒定的温度。在某些数控镗铣床上采用专门的制冷装置,能比较理想地实现温度控制。某些数控机床主轴采用高级油脂,用封闭方式润滑,每加一次油脂可以使用7~8年,为了使润滑油面和油脂不致混合,通常采用迷宫式密封。

③主轴的材料和热处理主轴材料的选择主要根据刚度、载荷特点、耐磨性和热处理变形大小等因素确定。主轴材料常采用的有:45、38CrMoAlA、GCr15和9Mn2V,需经渗氮和感应淬火。

④主轴主要精度指标前支承轴颈的同轴度公差约5μm左右;轴承轴颈需按轴承内孔“实际尺寸”配磨,且需保证配合过盈1~5μm;锥孔与轴承轴颈的同轴度公差为3~5μm,与锥面的接触面积不小于80%,且大端接触较好。如装NN3000K型调心圆柱滚子轴承的1∶12锥面,与轴承内圈接触面积不小于85%。

2.主轴轴承

主轴轴承是主轴组件的重要组成部分,它的类型、结构、配置、精度、安装、调整、润滑和冷却都直接影响主轴组件的工作性能。在这里仅介绍在数控机床上主轴轴承用的滚动轴承。

滚动轴承摩擦阻力小,可以预紧,润滑维护简单,能在一定的转速范围和载荷变动范围下稳定地工作。滚动轴承由专业化工厂生产,选购维修方便。但滚动轴承的噪声大,滚动体数目有限,刚度是变化的,抗振性略差,并且对转速有很大的限制。

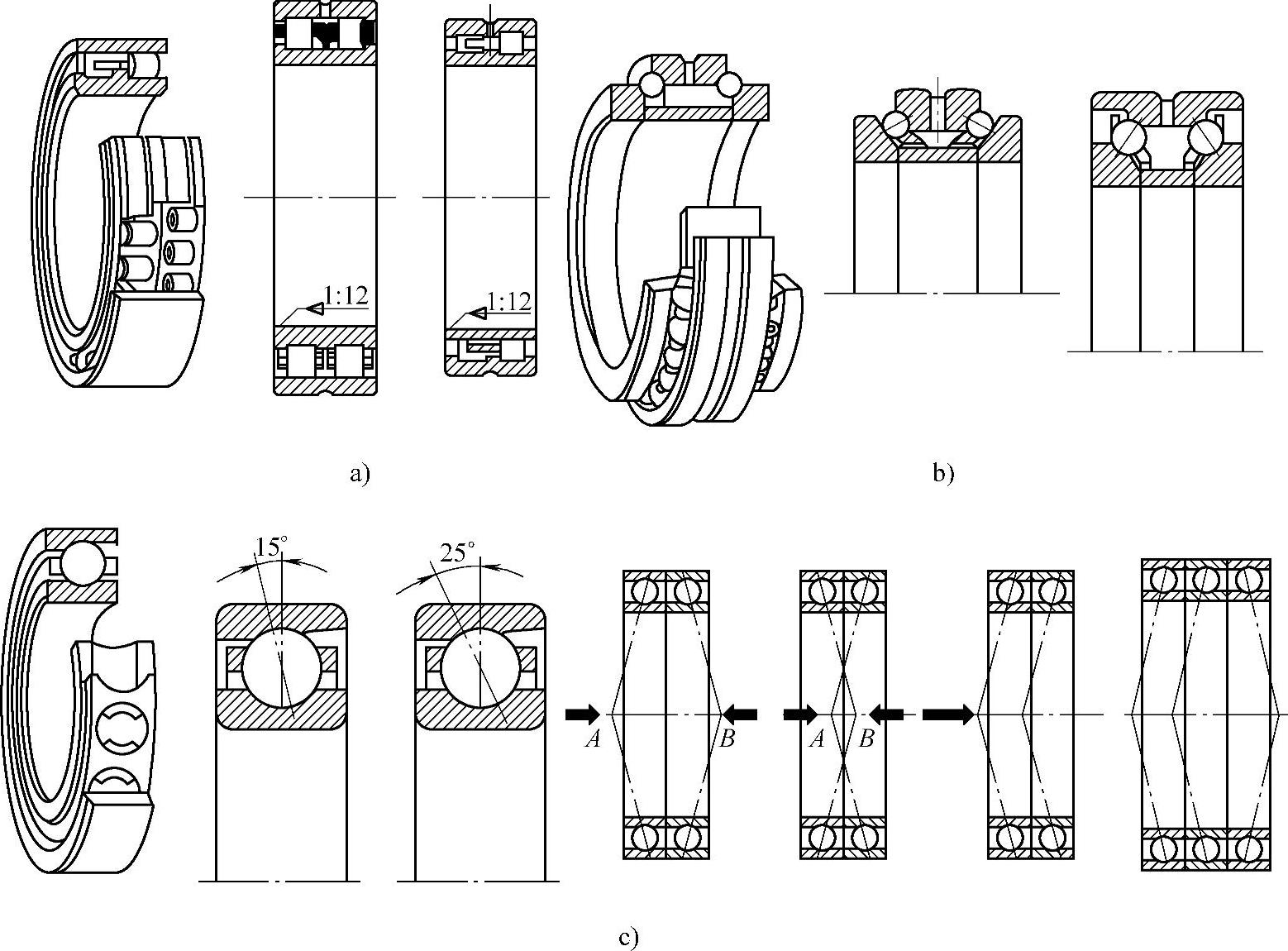

数控机床主轴轴承常用的滚动轴承(图2-14)如下。

①双列圆柱滚子轴承内孔为1∶12的锥孔,与主轴的锥形轴颈相配合。轴向移动内圈,可把内圈胀大,以消除径向间隙或预紧。这种轴承只能承受径向载荷,多用于载荷较大、刚度要求较高、中等转速的地方。

图2-14 常用的滚动轴承

②双向推力角接触球轴承这种轴承与双列圆柱滚子轴承相配套,用于承受轴向载荷。

③角接触球轴承这种轴承既可以承受径向载荷,又可承受轴向载荷。角接触球轴承多用于高速主轴,但这种球轴承为点接触,刚度较低。为了提高刚度和承载能力,常用多联组配的办法。

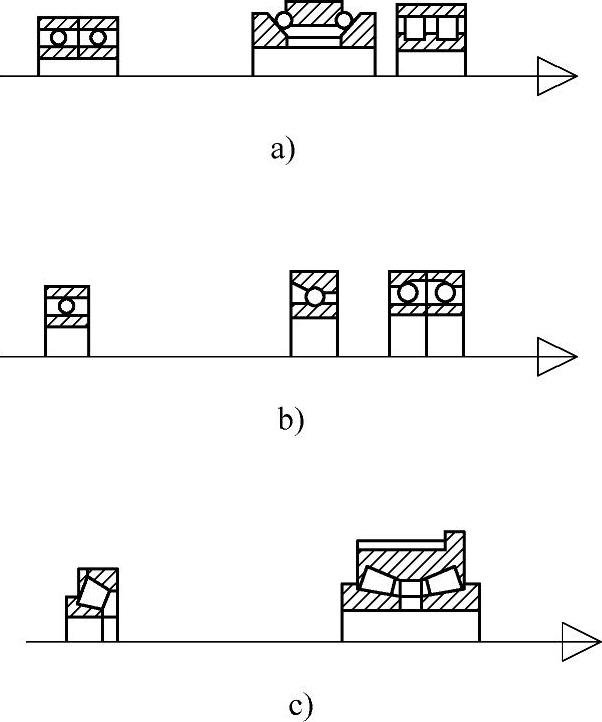

3.主轴轴承配置方式

①前支承采用双列短圆柱滚子轴承和60°角接触双列向心推力球轴承组合,后支承采用向心推力球轴承,如图2-15a所示。此配置形式使主轴的综合刚度大幅度提高,可以满足强力切削的要求,因此普遍应用于各类数控机床的主轴。

②前支承采用高精度双列向心推力轴承,如图2-15b所示。向心推力球轴承具有良好的高速性能,主轴最高转速可达4000r/min,但它的承载能力小,因而适用于高速、轻载和精密的数控机床的主轴。(https://www.daowen.com)

③双列和单列圆锥滚子轴承,如图2-15c所示。这种轴承能承受较大的径向和轴向力,能承受重载荷,尤其能承受较强的动载荷,安装与调整性能好。但这种配置方式限制了主轴最高转速和精度,因此只适用于中等精度、低速与重载的数控机床主轴。

图2-15 数控机床主轴轴承配置方式

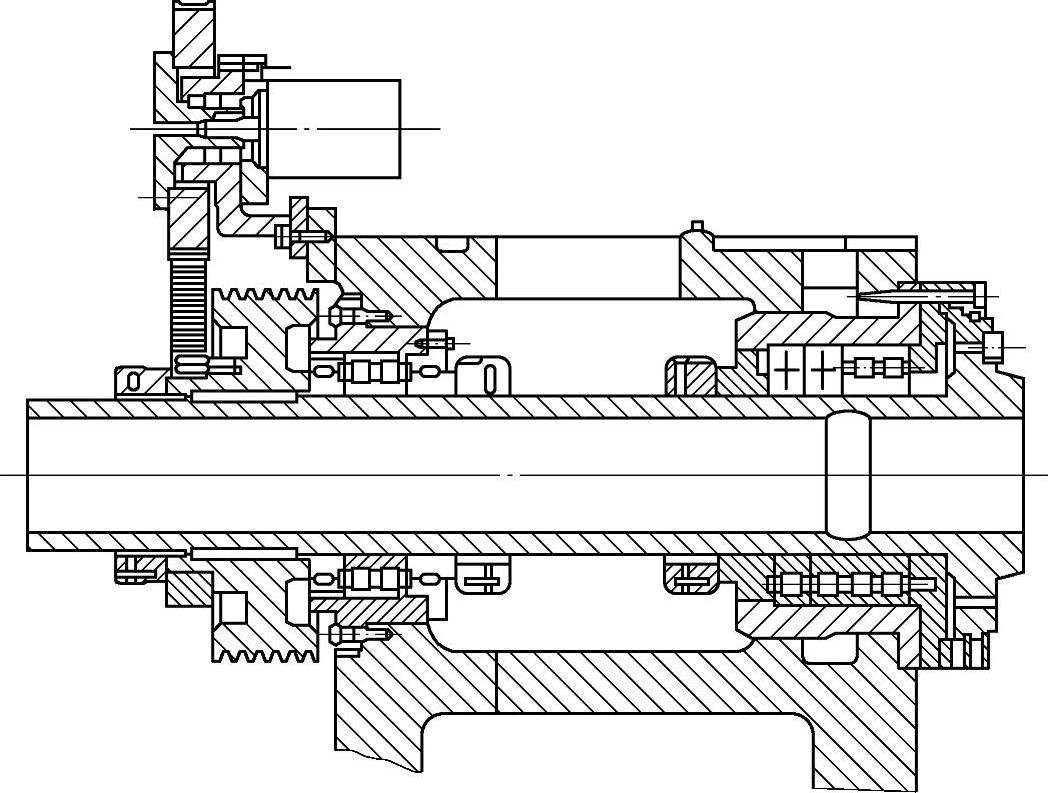

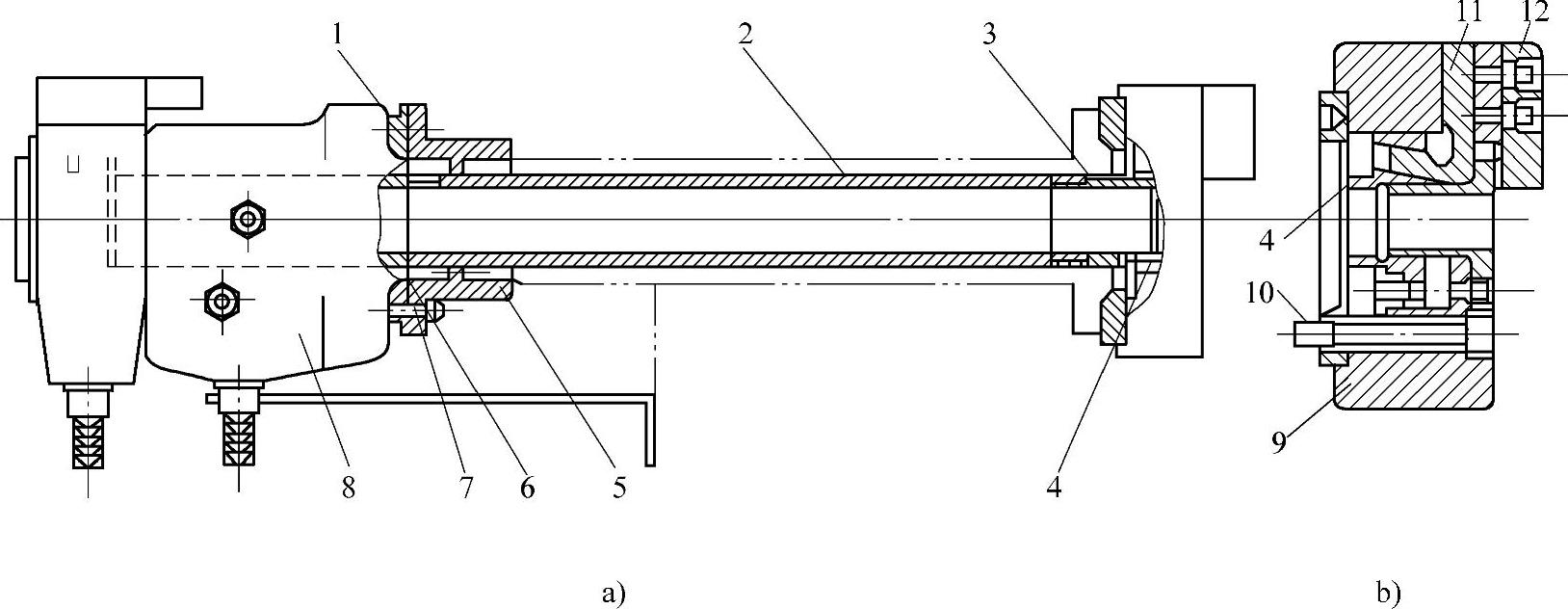

4.MJ-50型数控车床主轴部件

以MJ-50型数控车床(图2-16)为例,了解数控机床的主轴部件的概貌。

①主轴箱。交流主轴电动机通过带轮把运动传递给主轴,主轴有前后两个支承,前支承由一圆锥孔双列圆柱滚子轴承和一对角接触球轴承组(一个大口向外朝向主轴前端,另一大口向里朝向主轴后端),主轴的后支承为圆锥孔双列圆柱滚子轴承。主轴的支承形式为前端定位,主轴受热膨胀向后伸长。前、后支承所用圆柱滚子轴承的支承刚性好,允许极限转速高。前支承中的角接触球轴承能承受较大的轴向载荷,且允许的极限转速高。主轴所采用的支承结构适宜高速、大载荷的需要,主轴的运动经过同步带带动脉冲编码器。

图2-16 MJ-50型数控车床主轴箱结构简图

②主轴编码器。与主轴同步,主轴编码器检测主轴的运动信号,实现主轴调速的数字反馈和必要的进给控制(例如车削螺纹)。

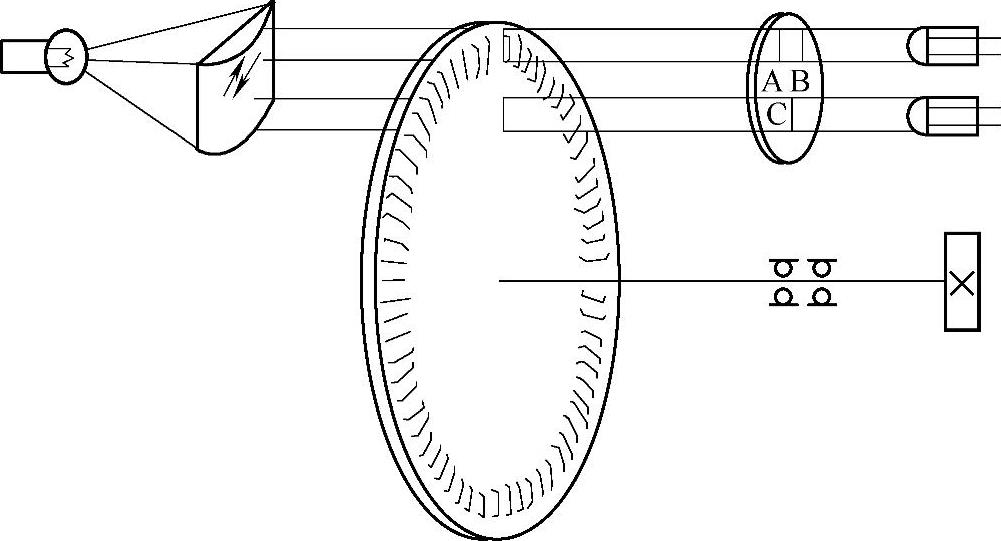

图2-17为光电脉冲发生器的原理图。

在漏光盘上,沿圆周刻有两圈条纹,外圈为圆周等分线条,例如1024条,作为发送脉冲用,内圈仅1条。在光栏上,刻有透光条纹A、B、C。A与B之间的距离应保证当条纹A与漏光盘上任一条纹重合时,条纹B应与漏光盘上另一条纹的重合度错位1/4周期。在光栏的每一条纹的后面均安置光敏三极管一只,构成一条输出通道。

图2-17 光电脉冲发生器原理

灯泡发出的散射光线经过聚光后成为平行光线,当漏光盘与主轴同步旋转时,由于漏光盘上的条纹与光栏上的条纹出现重合和错位,使光敏管受到光线亮、暗的变化信号,引起光敏管内电流的大小发生变化,变化的信号电流经整流放大电路后输出矩形脉冲。由于条纹A与漏光盘条纹重合时,条纹B与另一条纹错位1/4周期,因此,A、B两通道输出的波形相位也相差1/4周期。

脉冲发生器中漏光盘内圈的一条刻线与光栏上条纹C重合时输出的脉冲为同步(起步,又称零位)脉冲。利用同步脉冲,数控车床可实现加工控制,也可作为主轴准停装置的准停信号。数控车床车削螺纹时,利用同步脉冲作为车刀的进刀点和退刀点的控制信号,以保证车削螺纹不会乱扣。

③卡盘数控车床工件夹紧装置可采用三爪自定心卡盘、四爪单动卡盘或弹簧夹头。

为了减少数控车床装夹工件的辅助时间,广泛采用液压或气动动力自动定心卡盘。

由于要在数控车床主轴两端安装结构笨重的动力卡盘和夹紧液压缸,主轴刚度必须进一步提高,并设计合理的连接端以改善动力卡盘与主轴前端部的连接刚度。如图2-18a所示,液压卡盘固定安装在主轴前端,回转液压缸与接套用螺钉连接,接套通过螺钉与主轴后端面连接,使回转液压缸随主轴一起转动,卡盘的夹紧与松开,由回转液压缸通过一根空心的拉杆驱动。拉杆后端与液压缸的活塞用螺纹连接,连接套两端的螺纹分别与拉杆驱动。拉杆后端与液压缸的活塞用螺纹连接,连接套两端的螺纹分别与拉杆和滑套连接。图2-18b为卡盘内楔形机构示意图,当液压缸内的压力油推动活塞和拉杆向卡盘方向移动时,滑套向右移动,由于滑套上楔形槽的作用,使得卡爪座带着卡爪沿径向向外移动,则卡盘松开。反之,液压缸内的压力油推动活塞和拉杆向主轴后端移动时,通过楔形机构,使卡盘夹紧工件。

图2-18 液压驱动动力自动定心卡盘

1—回转液压缸 2—拉杆 3—连接套 4—滑套 5—接套 6—活塞 7、10—螺钉 8—箱体 9—卡盘体 11—卡爪座 12—卡爪

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。