为了适应数控机床加工范围广、工艺适应性强、加工精度和自动化程度高等特点,数控机床的主传动系统变速方式主要有无级变速、分段无级变速和内置电动机变速三种方式。无级变速的调速电动机有电枢控制式直流调速电动机和交流调频电动机,在中小型数控机床中,交流调频电动机已占优势,有取代直流调速电动机之势。随着新型调速电动机的日趋完善,齿轮分级变速传动在逐渐减少。采用调速电动机无级变速,不仅大大简化了机械结构,而且可以方便地实现范围很宽的无级变速,还可以按照控制指令连续地进行变速,实现恒线速切削,进一步提高机床的工作性能。

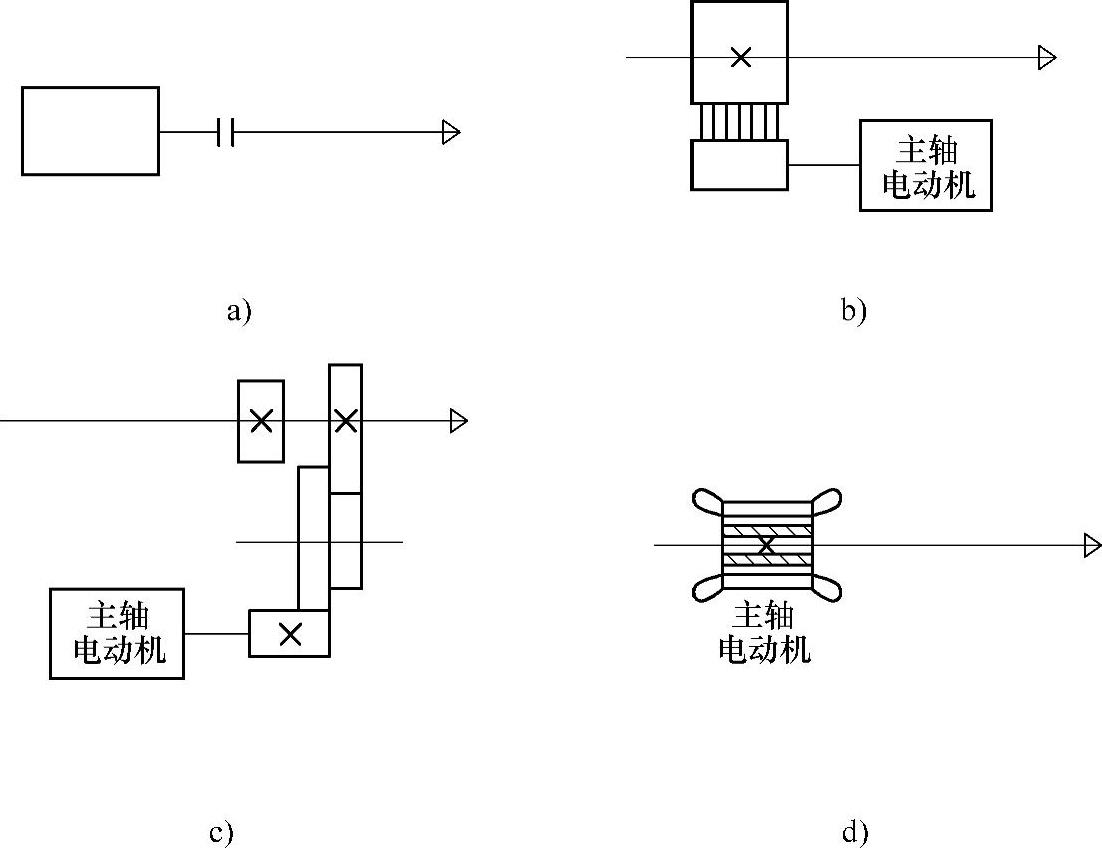

采用调速电动机的主传动变速系统,通常有以下配置方式(图2-8):

1.主轴电动机直接驱动

如图2-8a所示,电动轴与主轴用联轴器同轴连接,大大简化主轴箱和主轴结构,有效地提高了主轴部件的刚度。但主轴输出转矩小,电动机发热对主轴精度影响较大。近年来采用的交流伺服电动机功率可以很大,而且其输出功率与消耗的功率又保持同步,效率很高。

2.电动机经同步齿形带传动主轴

如图2-8b所示,电动机将其运动经同步齿形带以定比传动传递给主轴。由于输出转矩较小,这种传动方式主要用于小型数控机床低转矩特性要求的主轴,可以减小传动中的振动和噪声。

3.电动机经齿轮变速传动主轴

如图2-8c所示,主轴电动机经二级齿轮变速,使主轴获得低速和高速两种转速系统,使之成为分段无级变速。这种现置方法在大中型数控机床中采用较多,通过齿轮传动降速后,输出转矩可以增大,以满足主轴低速时输出转矩特性的要求。一部分小型数控机床也采用这种传动方式,以获得强力切削时所需要的转矩,滑移齿轮的移位大都采用液压或电磁离合器两种方式来实现。

图2-8 数控机床主传动的配置方式

a)主轴电动机直接驱动 b)电动机经同步齿形带传动主轴 c)电动机经齿轮变速传动主轴 d)电主轴

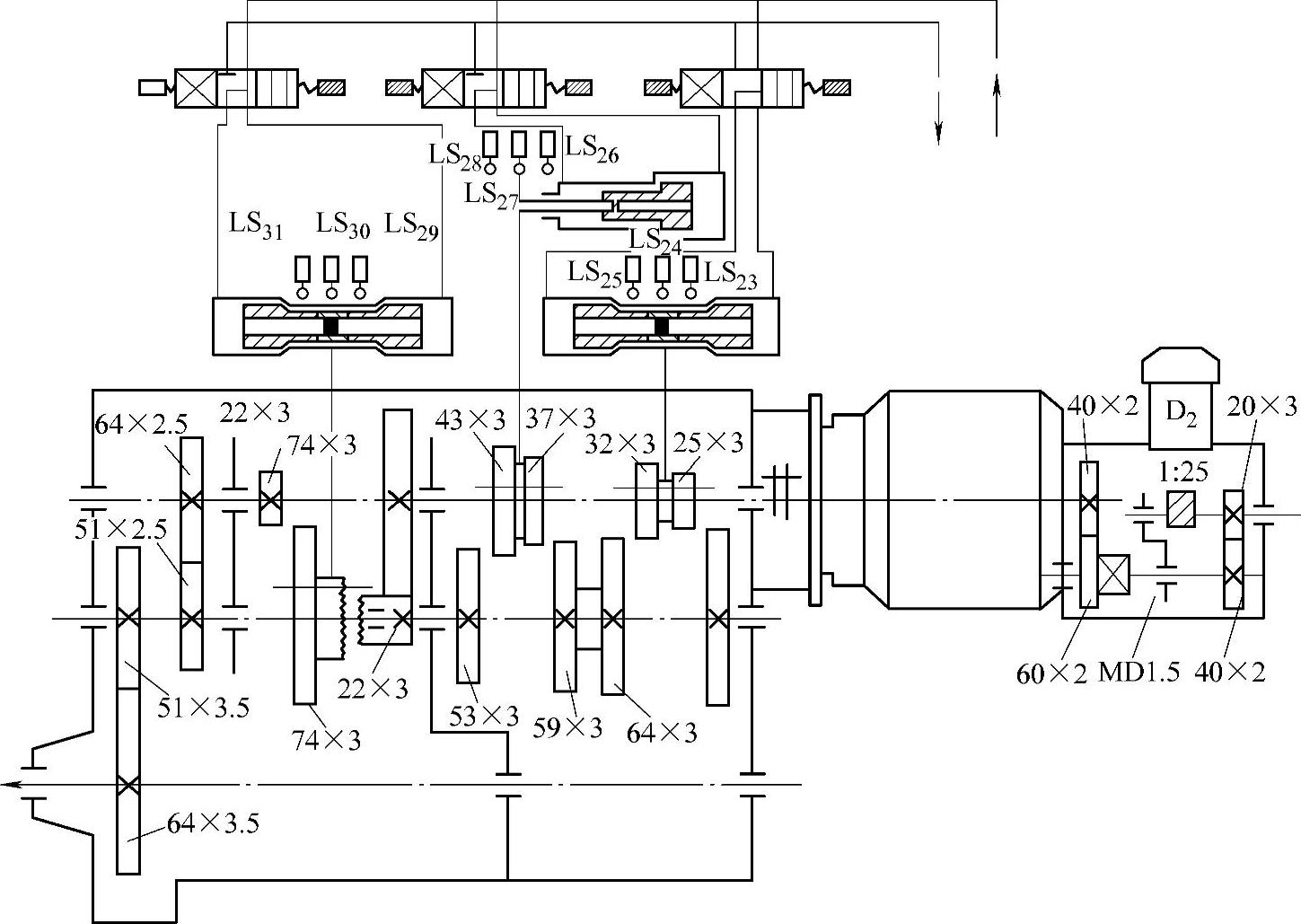

①液压变速机构是通过液压缸、活塞杆带动拨叉推动滑移齿轮移动来实现变速,双联滑移齿轮用一个液压缸,而三联滑移齿轮必须使用两个液压缸(差动液压缸)实现三位移动。

图2-9所示为某分级变速箱液压变速机构。滑移齿轮的拨叉与变速液压缸的活塞杆相连接,三个液压缸都是差动液压缸,用Y形三位四通电磁阀来控制液压缸的通油。当液压缸左腔进油右腔回油、右腔进油左腔回油、左右两腔同时进油时,可使滑移齿轮块获得右、左、中三个位置,这样就可以获得所需要的齿轮啮合状态。在自动选速时,为了使齿轮顺利啮合而不发生顶齿现象,应使传动链在低速下运行。

图2-9 某分级变速箱液压变速机构

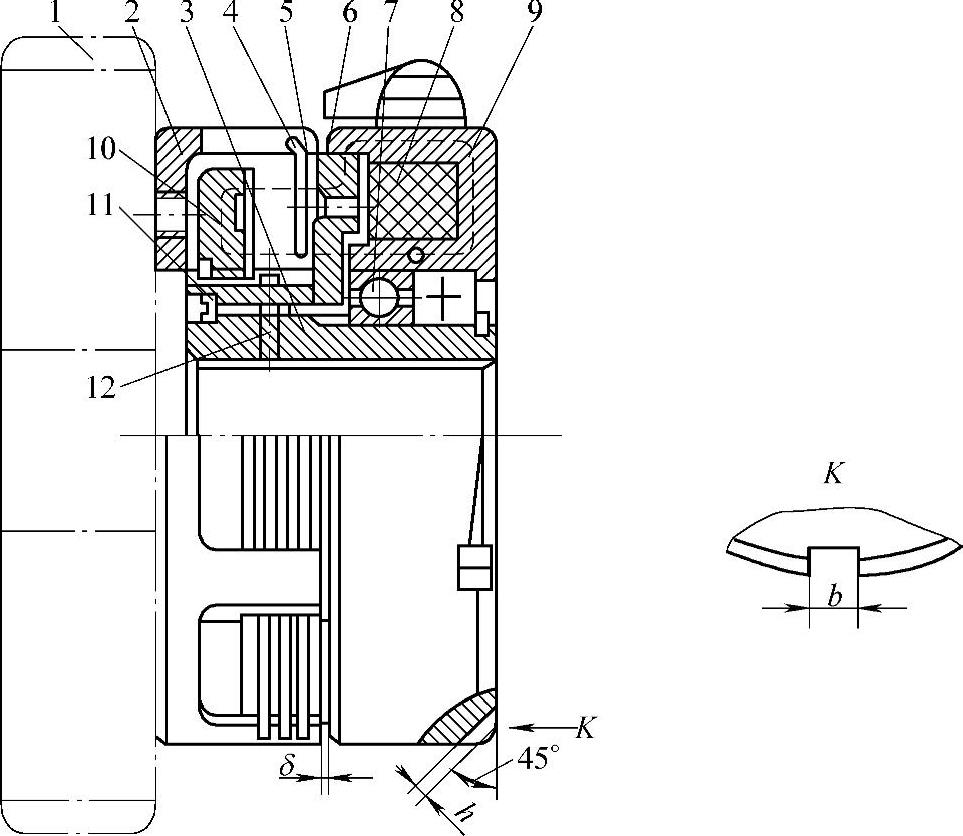

②电磁离合器是靠磁力吸引,从而增加摩擦片间的摩擦力或使铁心镶入齿内,用来传递力矩。无集电环摩擦片式电磁离合器如图2-10所示。

线圈绕组8与铁心9是固定不动的,因此不用集电环向里送电,连接件2与套筒3是输入输出端,即通电后,2与3连在一起运动。断电后,2与3各自旋转,不再连在一起。套筒3的内孔与外圆上均有花键,而且与挡环6用螺钉11连接在一起,成为一体。在套筒3的外圆花键上挂有内摩擦片5。当然,内摩擦片5的内孔上带有花键孔。

连接件2的外圆周边上有六条直槽与外摩擦片4上的六个外圆周上的花键相配合。(www.daowen.com)

通电时,衔铁10被吸引向右移,把内、外摩擦片压在挡环6上,内、外摩擦片被夹紧。所以只能一起旋转。

断电时,外摩擦片4上的弹性爪使衔铁10迅速回到原来的位置。内、外摩擦片之间无夹紧力,所以松开,各自运动。

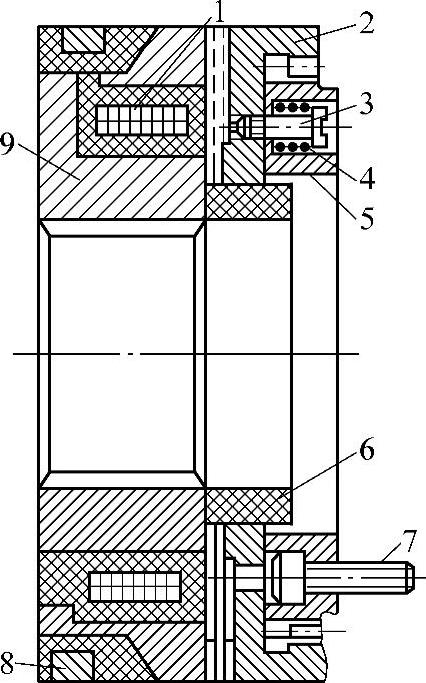

啮合式电磁离合器如图2-11所示,它是在摩擦面上做了一定的齿形来提高传递的转矩。

图2-10 无集电环摩擦片式电磁离合器

1—传动齿轮 2—连接件 3—套筒 4—外摩擦片 5—内摩擦片 6—挡环 7—滚动轴承 8—线圈绕组 9—铁心 10—衔铁 11—螺钉 12—油孔

图2-11 啮合式电磁离合器

1—线圈 2—衔铁 3—螺钉 4—弹簧 5—定位环 6—隔离环 7—连接螺钉 8—旋转集电环 9—磁轭

线圈1通电,带有端面齿的衔铁2通过渐开线花键与定位环5相连,定位环5再通过连接螺钉7与传动件相连。这时,与连接螺钉相连接的传动件通过定位环和衔铁与线圈同时旋转,线圈磁轭的内孔通过花键与另一轴同时旋转。这样,就把两个部件连在一起旋转。为了防止磁力线受到传动轴的影响,所以加了一个隔离环,防止削弱磁的吸引力。当断电后,衔铁被松开,与连接螺钉7相连的传动件也就不再与另一传动件连在一起旋转了。

衔铁是采用渐开线的花键,可在轴向上移动,但衔铁与定位环5相连是保证同轴度。这种离合器必须在低速吸合,应在1~2r/min的转速下变速。

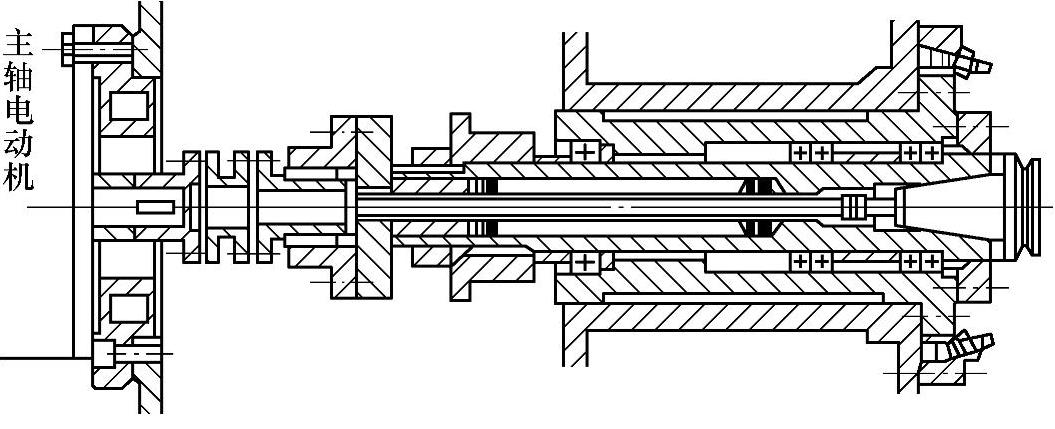

4.电主轴

如图2-8d所示,将调速电动机与主轴合成一体(电动机转子轴即为机床主轴),这种主轴传动方式是由电动机直接带动主轴旋转,即直接驱动方式,是近年来新出现的一种结构。其优点是主轴部件结构更紧凑,刚度高,重量轻,惯量小,可提高调速电动机起动、停止的响应特性;其缺点是电动机发热引起热变形问题。它是由调速电动机直接驱动主轴传动,如图2-12所示。它大大简化了主轴箱体与主轴的结构,有效地提高了主轴部件的刚度,但主轴输出的转矩小,电动机发热对主轴的精度影响较大。

图2-12 直接驱动式

近年来还出现了一种新式的内装电动机主轴,即主轴与电动机转子合为一体。其优点是主轴组件结构紧凑、重量和惯量小,可提高起动、停止的响应特性,并利于控制振动和噪声;缺点是电动机运转产生的热量易使主轴产生热变形。因此,温度控制和冷却是使用内装电动机主轴的关键问题。图2-13所示为日本研制的立式加工中心主轴组件,其内装电动机主轴最高转速可达180000r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。