静止部分是指汽轮机本体中不运动的各个部件,主要包括汽缸、隔板、喷嘴、汽封和轴承等。

(一)汽缸

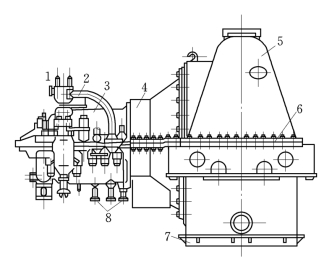

汽缸即是汽轮机的外壳。其作用是将蒸汽与外界大气隔绝,形成封闭的汽室,使蒸汽在其间完成能量转换;同时,还具有支承其他静止部件,如隔板、隔板套、喷嘴室等的功能。汽缸外部连接有进气、排气和回热抽气等管道,其外形如图3-10所示。

图3-9 汽轮机结构示意图

1—大轴;2—隔板;3—调节汽门;4—汽封;5—推力轴承;6—轴承;7—叶轮;8—汽缸;9—叶片;10—联轴节

1.结构

图3-10 汽轮机的汽缸外形图

1—蒸汽室;2—进气管;3—汽缸高压段;4—汽缸中压段;5—汽缸低压段;6—水平中分面;7—排气口;8—抽气口

汽缸的受力情况比较复杂,因此,在考虑汽缸结构时,必须保证汽缸有足够的强度和刚度;保证各部分受热时能自由膨胀;根据气流压力、温度和容积的变化要求通流部分有较好的流动特性;在满足强度刚度的情况下,尽量减薄汽缸和法兰壁的厚度,力求汽缸形状简单、对称。同时,还应使高温部分限制在尽可能小的范围内,节省优质钢材。在汽轮机运行时,必须合理地控制汽缸的温度变化速度,以避免汽缸产生过大的热应力和热变形及由此而引起的汽缸结合面不严密或汽缸裂纹。

由于汽轮机的形式、容量、蒸汽参数和制造厂家不同,汽缸的结构也不同。

按机组的容量不同,汽轮机有单缸和多缸结构。对于小容量的汽轮机,通常为单缸结构;对于大容量的中间再热机组采用多缸结构,汽缸根据进汽参数的不同又分为高压缸、中压缸和低压缸。高、中压缸的布置有合缸和分缸两种方式。大容量、高参数、中间再热凝汽式汽轮机常采用合缸反向布置。低压缸有的采用对称分流布置。图3-11表示了多缸汽轮机的布置方式。

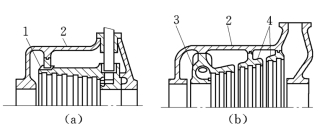

图3-11 高、中压汽缸布置方式

(a)高、中压缸分缸布置;(b)高、中压缸合缸布置

按每个汽缸的内部层次可分为单层缸、双层缸和三层缸。超高压及以上汽轮机的高压缸通常采用双层缸结构,如图3-12所示;大容量、高参数、中间再热凝汽式汽轮机高、中、低压缸均采用双层缸,有的为三层结构。采用双层缸可减少单个铸件的重量,制造加工比较方便;可按不同温度合理地选择材料;由于汽缸壁薄,内外缸之间还可通气来冷却或加热,从而减小热应力。

图3-13为国产300MW汽轮机高压缸夹层气流示意图。在高压内缸出口处(即第一段回热抽气口)有一小股气流a(额定工况时气温为375℃),朝机头方向流过内外缸的夹层,再从螺旋圈盘旋而上,通过小管2流到高压缸排气管。正常运行时,这股蒸汽始终流动不息,使外缸和进气连接管外层得以冷却,这就是汽缸的夹层冷却装置;启动时,由两根小管2送入加热蒸汽,其流动方向与上述冷却气流方向正好相反,对内外缸进行加热,成为夹层加热装置。

图3-12 汽缸剖面示意图

1—内缸;2—外缸;3—部分内缸;4—隔板套

按汽缸形状可分为有水平结合面的或无水平结合面的以及圆筒形、圆锥形、阶梯圆筒形或球形等。汽缸从高压向低压方向看,大体呈圆筒形或圆锥形。为了便于加工、安装及检修,汽缸一般均做成水平对分式(即上、下汽缸)。为了合理利用材料和便于加工,汽缸也有将垂直结合面分成几段的。水平和垂直结合面采用法兰螺栓连接,由于垂直结合面一般不需拆卸,为保证严密性,有些汽缸还在结合面内圆加以密封。高、中压部分汽缸均为铸造结构,低压排汽缸除功率较小的机组采用铸铁结构而外,大功率机组采用钢板焊接结构或小铸件和钢板焊接的组合结构。

2.支承

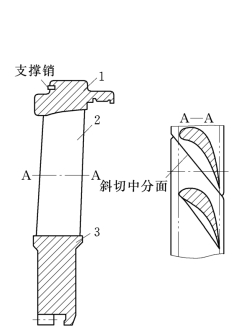

汽缸一般的支承方法是,外缸通过水平法兰延伸的猫爪(搭爪)作为承力面支承在轴承座上,称作猫爪支承。猫爪支承又分为上猫爪和下猫爪两种。下汽缸水平法兰延伸的猫爪称为下猫爪,又称工作猫爪(支承猫爪)。在高压缸下缸的前后各有两只猫爪,分别支承在高压缸前后的轴承座上。下猫爪支承又分为非中分面支承和中分面支承两种,如图3-14所示。上缸的猫爪支承称为上猫爪支承,它采用中分面支承方式,如图3-15所示。国产125MW和300MW机组都采用这种支承方式。

图3-13 国产300 MW汽轮机高

压缸夹层气流示意图1—进气连接管;2—小管;3—螺旋圈;4—汽封环;5—高压内缸;6—隔板套;7—隔板槽;8—高压外缸;9—纵销;10—立销;11—调节级喷嘴组

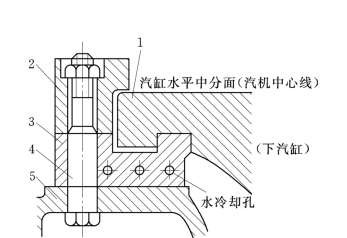

图3-14 下缸猫爪支承

1—猫爪;2—压块;3—支承块;4—紧固螺栓;5—轴承座

图3-15 上缸猫爪支承

1—上缸猫爪;2—下缸猫爪;3—安装垫铁;4—工作垫铁;5—水冷垫铁;6—定位销;7—定位键;8—紧固螺栓;9—压块

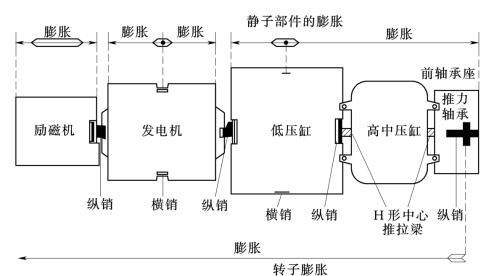

3.滑销系统

汽轮机在启、停机和变工况运行时,汽缸的温度变化很大,将沿轴向、横向和纵向膨胀或收缩。所以汽缸的自由膨胀问题就成了汽轮机的制造、安装、检修和运行中的一个重要问题。为了保证汽轮机自由地膨胀,并保持汽缸与转子中心一致,应装有滑销系统,其作用是保持汽缸和转子的中心一致,避免因机体膨胀造成中心变化,引起机组振动或动静之间的摩擦;保证汽缸能自由膨胀,以免产生过大应力引起变形;使静子和转子轴向与径向间隙符合要求。

根据滑销的构造、安装位置和不同的作用,滑销系统通常由横销、纵销、立销、猫爪横销、角销、斜销等组成。图3-16为国产优化引进型300MW机组的滑销系统。

图3-16 N300-16.7/538/538型汽轮机的滑销系统

(二)喷嘴和隔板

1.喷嘴

喷嘴又称静叶片,实际上它是相邻两静叶片形成的汽流通道,其作用是将蒸汽的热能转变为动能。汽轮机第一级喷嘴通常分为若干组,称为喷嘴组,它固定在蒸汽室出口的环形槽道中;第二级以后的各级喷嘴装在隔板上。喷嘴组有两种结构形式:一种是中参数汽轮机上采用的由单个铣制的喷嘴件焊接而成;另一种是高参数汽轮机上采用的整锻铣制焊接而成或精密铸造而成,如图3-17所示。

喷嘴弧段是汽轮机通流部件承受汽温最高的部件,目前高参数汽轮机的喷嘴弧段多采用12Cr1Mo1V、20Cr Mo V等铬钼钒合金钢。

2.隔板

隔板是用来固定喷嘴汽叶,并将整个汽缸内间隔成若干个汽室。它主要由隔板体、喷嘴(静叶片)和隔板外缘等部分组成,如图3-18所示。隔板应有足够的强度和刚度。中、小型汽轮机的隔板通过外缘直接安装在汽缸内壁的隔板槽中,大型汽轮机常将相邻几级隔板装在一个隔板套中,然后将隔板套固定在汽缸内壁上。为了安装拆卸方便,隔板沿水平中分面对分为上、下两半块。

图3-17 铣制喷嘴

(a)单个铣制喷嘴;(b)整体铣焊喷嘴组1—内环;2—导叶;3—隔叶件;4—外环

根据隔板所处的蒸汽温度、选用的材料以及结构形式的不同,目前常用的隔板有铸造和焊接两种结构。

(1)焊接隔板。焊接隔板是将静叶片嵌装在冲有叶型孔槽的内外围带上,焊成环形叶栅,然后与隔板外环和隔板体焊接在一起,组成焊接隔板。在隔板外环的出汽边焊有径向汽封体,镶嵌上汽封片,构成动叶围带的径向汽封。有时为了减少汽道上下端部的二次流损失,采用了较窄的静叶片,隔板上的载荷由兼起导向作用的加强筋来承受,如图3-19所示。

图3-18 焊接隔板

1—静叶片;2—内围带;3—外围带;4—隔板外缘;5—隔板体;6—焊缝

图3-19 焊接隔板

(a)普通焊接隔板;(b)带导流筋焊接隔板1—隔板外环;2—外围带;3—导叶片;4—内围带;5—隔板体;6—径向汽封安装环;7—汽封槽;8—导游筋

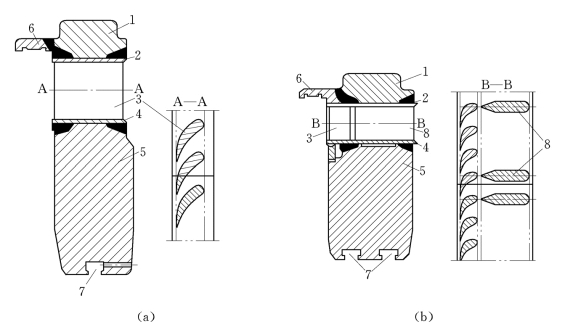

(2)铸造隔板。铸造隔板是将成型的静叶片放入砂型中,在浇铸隔板时,将静叶片两端铸入隔板的外缘和隔板体中,如图3-20所示。

铸造式隔板的水平分界面是倾切的,焊接式隔板的水平分界面是平切的。处于高压部分的隔板承受着高温高压蒸汽的作用,必须采用钢或合金钢锻造而成,并采用焊接结构。处于低压部分的隔板,多采用造价便宜的铸铁隔板。

(3)隔板套。将几块隔板固定在隔板套中,再将隔板套置于汽缸中,如图3-21所示。采用隔板套可以简化汽缸的结构,有利于汽缸的通用,可以减少汽轮机的轴向尺寸,也便于抽气口的布置。但隔板套的采用会增大汽缸的径向尺寸,相应的法兰厚度也将增大,延长了汽轮机的启动时间。

(https://www.daowen.com)

(https://www.daowen.com)

图3-20 铸造隔板

1—外缘;2—静叶片;3—隔板体

图3-21 隔板套

1—上隔板套;2—下隔板套;3—螺栓;4—上汽缸;5—下汽缸;6—悬挂销;7—垫片;8—平键;9—定位销;10—顶开螺钉

(三)汽封

1.汽封的作用

汽轮机的动、静部分之间,为了避免碰磨,必须留有一定的间隙。间隙的存在就要导致漏气,使汽轮机的效率降低。汽封的作用是减少这些间隙的漏气,并防止空气漏入。

2.汽封的结构

汽封的结构形式较多。一般可分为曲径汽封(迷宫汽封)、碳精汽封和水封三种。现代汽轮机均采用曲径汽封,其结构形式如图3-22所示。曲径汽封一般由汽封套、汽封环及汽封套筒三部分组成。汽封套固定在汽缸上,内圈有T形槽道(隔板汽封一般不用汽封套,在隔板体上直接车有T形槽);汽封环一般由6~8块汽封块组成,装在汽封套T形槽道内,并用弹簧片压住;在汽封环的内圆和汽封套筒(在高温区不用汽封套筒而是在轴的外圆)上,有相互配合的梳齿及凹凸肩,形成蒸汽曲道和膨胀室,以减少蒸汽的泄漏。

图3-22 迷宫式汽封的结构

(a)平齿梳齿汽封;(b)高低齿梳齿汽封;(c)、(d)枞树形汽封;(e)J形汽封

汽封根据其装置部位又分为通流部分汽封、隔板汽封和轴端汽封三类。

(1)通流部分汽封。在汽轮机的通流部分,由于动叶顶部与汽缸壁面之间,动叶栅根部和隔板之间都存在着间隙,而动叶两侧又具有一定的压力差,因此在动叶的顶部和根部必然会有蒸汽的泄漏,为了减少级与级之间的蒸汽泄漏,装有通流部分的汽封。它包括动叶顶部围带处的径向和轴向汽封以及动叶片根部的轴向汽封,如图3-23所示。

(2)隔板(或静叶环)汽封。冲动式汽轮机隔板前后的压差大,而隔板与主轴之间又存在着间隙,因此必然会引起蒸汽泄漏。为减少泄漏,装设了隔板汽封。通常隔板汽封的间隙为0.6mm左右。

反动式汽轮机无隔板结构,只有单只静叶环结构,静叶环内圆处的汽封称为静叶环汽封。由于反动式汽轮机静叶环前后压差小,因此静叶环汽封径向间隙一般设计为1.0mm左右。

图3-23 叶片顶部和根部汽封

(3)轴端汽封。汽轮机主轴与各个汽缸之间必须留有一定的径向间隙,这将使高、中压缸的蒸汽向外泄漏,造成工质的损失,恶化运行环境等;或者使外界空气进入低压缸破坏真空,从而增大了抽气器的负荷,降低机组效率。为了提高机组的效率,必须尽量防止或减少这种泄漏现象。因此,在转轴两端穿过汽缸的部位设置汽封,称之为轴端汽封,或简称轴封。高压轴封的作用是防止蒸汽漏出汽缸,低压轴封防止空气漏入汽缸。

大型汽轮机的轴封比较长,通常分为若干段,每一段又装有若干个汽封片。相邻两段之间有一环形腔室,用来布置引出或导入蒸汽的管道。

汽轮机高压端和低压端的轴封不可能完全消除漏气现象。为了防止和减少这种漏气,并回收和利用漏气的热量,减少工质和热量的损失,汽轮机还装有由轴封和有关管道、阀门及附属设备组成的轴封系统。如图3-24所示,为300MW汽轮机的轴封系统。它是由轴端汽封、轴封供汽母管压力调整机构、轴封冷却器、减温器以及有关管道组成的闭式轴封系统。各轴端汽封所需蒸汽来自定压轴封供汽母管,母管内蒸汽来自冷再热蒸汽、主蒸汽、辅助蒸汽或密封蒸汽。机组冷态启动时,先用辅助蒸汽向轴封供汽,以防空气漏入缸中;正常运行中,主要汽源为高、中压缸的高压轴封漏气进行自密封,其他气源用作备用气源。汽轮机空载或低负荷运转时仍需向轴封供气。

(四)轴承

汽轮机采用的轴承有径向支持轴承和推力轴承两种。径向支持轴承的作用是用来承担汽轮机转子的重量和旋转的不平衡力,并确定转子的径向位置,从而保持转子与汽缸同心。推力轴承的作用是承受转子的轴向推力,并确定转子的轴向位置,以保持汽轮机通流部分动、静部件之间的轴向间隙。

由于轴承承受的载荷很大,且轴颈的转速又很高(正常运行时为3000r/min)。为保证轴承安全可靠的工作,所以汽轮机的轴承都采用油膜润滑的滑动轴承。

1.径向支持轴承

(1)径向支持轴承油膜的形成。轴径与轴瓦之间,轴颈的直径小于轴承孔的直径,轴颈未转动时,由于转子自身重量使轴颈与轴瓦在下部接触。这样,轴颈与轴瓦之间便形成了楔形空间,如图3-25(a)所示。当连续地向轴承供给具有一定压力和黏度的润滑油之后,高速旋转的轴颈将油从楔形间隙的宽口带向窄口,使润滑油积聚在狭小的间隙中而产生油压,产生的油膜压力将轴颈抬起。轴颈与轴瓦之间完全被油隔开,形成了液体摩擦,如图3-25(b)所示。

图3-24 轴封系统示意图

(2)轴承结构。径向支持轴承按轴瓦可分为圆筒形轴承、椭圆轴承、多油楔轴承及可倾瓦轴承等。

图3-25 轴承内的油楔

(a)轴在轴承中构成楔形间隙;(b)轴心运行轨迹及油楔中的周向压力分布

1)圆筒形轴承。图3-26所示为圆筒形支持轴承的结构。其轴承体外部为圆筒形,轴瓦1由上、下两半组成,下轴瓦支持在三个用碳素钢制成的垫块2上,垫块2用螺栓与轴瓦固定在一起。通过调整轴瓦与垫块间垫片3的厚度来找中心。增减垫块与上轴瓦间的垫片3的厚度,可达到调整轴瓦与轴承盖之间紧力的目的。垫片需用薄钢片制成,每一垫块下的垫片数量不许超过三片。轴瓦一般用优质铸铁铸造。在轴瓦内部车出燕尾槽,然后浇铸一层乌金。乌金又称巴氏合金,其成分为含锑10%~12%、铜5.5%~6.5%、其余为锡。这种合金的特点是质软、熔点低、具有良好的耐磨性能。如若油膜破裂,轴颈与轴瓦发生摩擦时,乌金被磨损甚至被熔化,从而保护轴颈不被磨损。

在运行中,圆筒形轴瓦固定不动,轴瓦的角度不能随轴颈一起变动,故又称为固定式轴承。轴承工作时,轴径下有一个油楔,故稳定性较差,常被用于中小容量机组上。

2)椭圆形轴承。乌金面的形状呈椭圆形,又称为双油楔轴承,如图3-27所示。椭圆形轴承由于两侧间隙加大了,使油楔收缩更加急剧,有利于形成液体摩擦并增大了承载能力。运行中,它可形成下部和上部两个对称方向的油楔,轴承的稳定性得到了改善。椭圆形轴承在中、大型机组上得到了广泛应用。

图3-26 圆筒形轴承

1—轴瓦;2—垫块;3—垫片;4—节流孔板;5—进油口;6—锁饼;7—连接螺栓;8—油挡;9—止落螺钉

图3-27 椭圆形轴承油楔压力分布图

3)三油楔轴承。图3-28为三油楔轴承结构图。上半瓦有两段固定油楔,下半瓦有一段固定油楔。轴颈旋转时,三个油楔都建立油膜,油膜的压力作用在轴颈的三个方向上三个油楔所产生的油压分布如图3-29所示。轴承的剖分面与水平面反转倾斜35°,给安装检修带来不便。近年来,随着加工工艺水平的提高,有些三油楔轴承的中分面已改成水平的了。三油楔轴承的承载能力较大,抗振性能好,运行稳定。在一些大功率的汽轮机上常采用。

4)可倾瓦轴承。如图3-30所示,可倾瓦轴承是由3~5或更多块能在支点上自由倾斜的弧形瓦块组成。瓦块在工作时可随转速或载荷不同而自由摆动,在轴颈周围形成多油楔。因而具有高度的稳定性;较好的减振性;较大的承载能力、摩擦功耗少以及允许承受各个方向的径向载荷等方面的优点。可倾瓦轴承不仅具有上述优点,而且其结构、制造及检修均较三油楔轴承为好,因而越来越多地为现代大功率汽轮机所采用。

2.推力轴承

汽轮机转子在运行时,要产生很大的轴向推力,尽管对大功率机组采用了汽缸反向布置及其他平衡轴向推力的措施,但剩余的轴向推力仍然是很大的。为了承受转子在运行中产生的轴向推力,确定转子的轴向位置,汽轮机都装设推力轴承。

图3-28 三油楔轴承结构

1—上半轴承;2—下半轴承;3—垫块;4—垫片;5—孔板;6—锁饼;7—油挡

图3-29 三油楔轴承油膜压力布图

图3-30 可倾瓦轴承原理图

1—轴颈;2—支座;3—瓦块;4—支承间隙圆

推力轴承由推力盘、推力瓦块安装环和外壳组成。图3-31所示为推力轴承示意图。装在汽轮机转轴上的推力盘,两侧都有推力瓦块。正常情况下,推力盘和工作瓦块之间建立油膜,使之在液态摩擦下工作。轴向推力通过推力盘传递给工作瓦块。定位瓦块的作用是固定转子的轴向位置,并承担偶尔发生的反向推力。

图3-31 推力轴承

(a)整体结构;(b)推力环;(c)工作原理示意图1—轴承体;2—工作瓦块;3—推力盘;4—定位瓦块

推力轴承的瓦块一般为8~10块,做成扇形。其工作表面浇铸有一层(一般厚1.5mm)乌金。乌金不宜太厚,应小于汽轮机动、静部分轴向最小的间隙,否则在事故时,乌金熔化后会造成动、静部分摩擦,严重损坏设备。瓦块背面有一条突起部分的肋条,瓦块可以绕它略为转动,以便在工作时能形成油楔。推力轴承经常与支持轴承合为一体,称为推力支持联合轴承。图3-32为推力支持联合轴承结构图,这种轴承的推力轴承壳体与支持轴承的轴瓦连成一体,称为轴承体。为了保证各推力瓦(工作瓦)受力均匀,轴承体的支承面为球面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。