(一)汽轮机级内损失

输入汽轮机的蒸汽热能中未能转换为输出机械功率的部分热能称为汽轮机损失。它包括冷源损失、轴承摩擦和带动主油泵等的机械损失以及通流部分的流动损失等。其中冷源损失为最大,但受当地环境温度和热力循环的限制较难改善;机械损失为最小,也不易改变。故提高汽轮机的热效率主要是通过减少通流部分的流动损失即汽轮机的级内损失来实现。汽轮机的级内损失主要包括叶栅损失、余速损失、扇形损失、叶轮摩擦损失、部分进气损失、漏气损失和湿气损失等。必须指出,并不是每一级都同时存在这些损失,如在全周进气的级中就没有部分进气损失,不在湿气区工作的级没有湿气损失。

1.叶栅损失

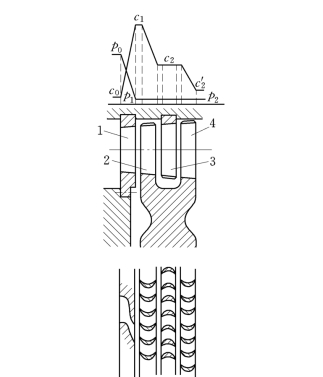

图3-6 复速级中气流压力和速度变化示意图

1—喷嘴;2—第一列动叶;3—导叶;4—第二列动叶

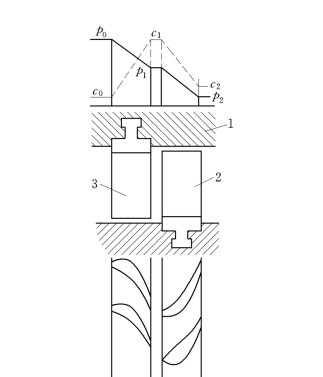

图3-7 反动级中蒸汽压力和

速度变化示意图1—静叶持环;2—动叶;3—喷嘴

叶栅损失包括叶形损失和端面损失。前者有叶形表面附面层的摩擦损失,附面层脱离引起的涡流损失,叶片出口边的尾迹损失以及气流接近音速时产生的冲波损失。后者有叶栅气道上下两个端面附面层中的摩擦损失和附面层内自凹弧向背弧横向流动产生的二次流损失。影响叶栅损失的重要因素是型面光滑度和叶片高度。增大叶高的办法有两种:减小叶栅的平均直径d m和采用部分进气。

2.扇形损失

等截面直叶片级的设计计算都是以平均直径d m处的截面为基础的,在这个截面上选择最佳的叶栅节距及气流角,而实际上汽轮机叶栅是环形叶栅,沿着叶片高度其节距、圆周速度和进气角都要发生变化,偏离设计值,叶片越长,偏离越大,这就增加了流动损失。同时,由于未采用合适的流型,级的轴向间隙中会产生径向流动损失。这些损失统称为扇形损失。采用扭叶片可避免扇形损失。

3.余速损失

蒸汽流出动叶出口时尚有一定的速度,其动能不能再利用时所造成的损失称为余速损失。在多级汽轮机中,前一级的余速可被下一级部分利用。调节级的直径通常大于其后的第一压力级直径,为充分利用其余速,可加装气流导向板。对于一个孤立的级,余速损失大小决定于速度比,即动叶圆周速度与喷嘴出口气流速度之比。

4.叶轮摩擦损失

由于蒸汽的黏性在叶轮表面形成附面层,由叶轮带动旋转,与粘附在隔板和汽缸壁上的附面层之间形成摩擦运动;同时,由于叶轮离心力的带动,在汽室内形成涡流。克服摩擦阻力和涡流消耗的功称为摩擦损失。影响摩擦损失的主要因素是叶轮的转速和级的平均直径,对一台已投运的汽轮机这两影响因素就不变了。另外,摩擦损失与气体的比容和蒸汽流量成反比。因此,汽轮机高压部分各级的叶轮摩擦损失比低压段各级的大。低压级比容大,甚至可以不计算这项损失。

5.部分进气损失

部分进气损失是由于级的部分进气引起的,所以只存在于部分进气度e<1的级中。部分进气损失由鼓风损失和斥气损失两部分组成。(https://www.daowen.com)

(1)鼓风损失。当级的部分进气度小于1时,动叶栅只在进入装有喷嘴弧段时才有工作气流通过。当动叶进入无喷嘴弧段时,动叶产生鼓风作用,消耗一部分有用功,形成鼓风损失。部分进气度越小,鼓风损失越大。

(2)斥气损失。鼓风损失发生在无喷嘴弧段内,而斥气损失发生在有喷嘴弧段内。当动叶再度进入装有喷嘴的弧段时,工作气流需首先排斥并加速停滞在动叶气道中的蒸汽,因而消耗一部分能量,称为斥气损失。喷嘴组数越多,斥气损失越大。

6.漏气损失

冲动式汽轮机隔板两侧有较大压差,在隔板与转轴之间的间隙中,将有一部分蒸汽漏过,造成漏气损失;具有反动度的冲动级和反动级,动叶两侧存在压差,亦有一部分蒸汽由动叶顶端与汽缸之间的间隙中漏过;此外,在汽轮机高压端汽缸与轴之间的间隙中也会有蒸汽漏过,均造成漏气损失。因此,漏气损失包括隔板漏气损失、动叶顶部漏气损失、轴端漏气损失(属于外部损失)。为了减少漏气损失,在以上各处均装有汽封。

7.湿气损失

多级凝汽式汽轮机的末几级常在湿蒸汽区工作,湿蒸汽在喷嘴中膨胀加速时,一部分蒸汽凝结成为水滴,使做功蒸汽减少;另外,由于低速水滴形成的阻力会消耗气流动能,从而造成损失。湿气损失大小决定于蒸汽干度。

由于湿度不仅造成能量损失,而且形成的水滴对叶片有冲蚀作用。末级应装设去湿装置,并对湿度加以限制,使湿度不应大于12%。

以上汽轮机各项损失中,除轴端漏气损失外,均为内部损失,要影响蒸汽状态,并可在级的热力过程线上表示。另一类则为外部损失,例如机械损失,以及主蒸汽流过主汽门和调节汽门时的压力损失(其值约为主汽压的1%~3%)等。现代汽轮机内部各项流动损失约为整机理想焓降的10%左右。

(二)级效率

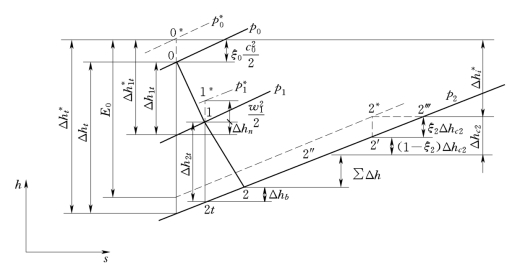

考虑级内各项损失后,汽轮机冲动级的热力过程线如图3-8所示。由于级的热力过程是绝热的,级内的各项损失都转变为热量,并加热了蒸汽本身,所以使动叶出口的焓值提高了,而转变为机械功的有效焓降却减小了。内部损失愈大,有效焓降愈小。在汽轮机内转换为有效功的焓降ΔH i与蒸汽理想焓降ΔH t之比,称为汽轮机的相对内效率,即

![]()

相对内效率是衡量汽轮机内能量转换完善程度的指标。大容量汽轮机其值约为0.85~0.87左右。

级的内功率可由级的有效焓降和蒸汽流量求得,即

![]()

式中 D 0——级的进气量,kg/h;

ΔH i——级的有效焓降,kJ/kg。

图3-8 反动级的热力过程线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。