摩擦是自然界普遍存在的一种现象。摩擦是相互接触的物体在外力作用下发生相对运动或具有相对运动的趋势时,接触面之间就会产生切向的运动阻力——摩擦力,该现象称为摩擦。摩擦一般会伴随磨损的发生。磨损是材料不断损失或破坏的现象。材料的损失包括直接耗失材料以及材料从一个表面转移到另一个表面上;材料的破坏包括产生残余变形、失去表面精度和光泽等。磨损与腐蚀、断裂一起,是结构材料失效的主要形式。

1.磨料磨损试验

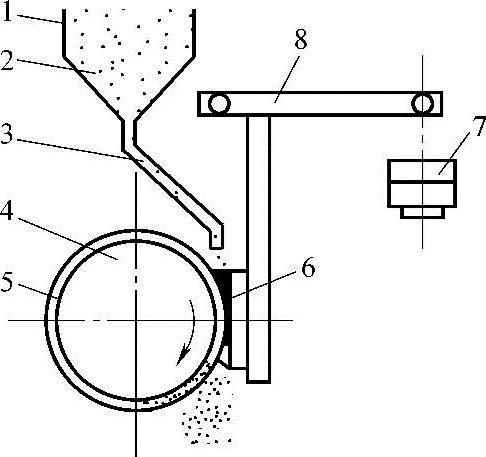

磨料磨损试验一般有两种:一种是橡胶轮磨料磨损试验;另一种是销盘式磨料磨损试验。橡胶轮磨料磨损试验原理如图15-13所示。磨料通过下料管以固定的速度落到旋转着的磨轮与方块形试样之间,磨轮的轮缘为规定硬度的橡胶。试样借助杠杆系统,以一定的压力压在转动的磨轮上。试样的涂层表面与橡胶轮面接触。橡胶轮的转动方向应使接触面的运动方向与磨料流动方向一致。在磨料旋转过程中,磨料对试样产生低应力磨料磨损。经一定摩擦行程后,测定试样磨失质量,即涂层的减少量,并以此评定涂层的耐磨性。典型试样尺寸为50mm×75mm,厚度为10mm,在其平面上制备涂层,并用平面磨床将涂层磨平,磨削方向应平行于试样长度方向。涂层表面应无任何附着物或缺陷。

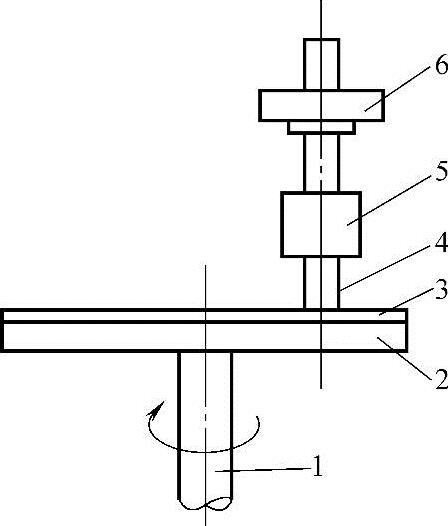

图15-14所示为销盘式磨料磨损试验示意图。将砂纸或砂布装在圆盘上,作为试验机的磨料。试样做成销钉式,在一定载荷压力下压在圆盘砂纸上。试样的涂层表面与圆盘砂纸相接触。圆盘转动,试样沿圆盘的径向做直线运动。经一定摩擦行程后测定试样的失重,即涂层的磨损量,并以此来评价涂层的耐磨性。

图15-13 橡胶轮磨料磨损试验原理

1—漏斗 2—磨料 3—下料管 4—磨轮 5—橡胶轮缘 6—试样 7—砝码 8—杠杆

图15-14 销盘式磨料磨损试验示意图

1—垂直轴 2—金属圆盘 3—砂布(纸) 4—试样 5—夹具 6—加载砝码

2.摩擦磨损试验

环形试样(在其外环面的环槽上制备涂层)与配副件(材料一般为GCr15钢或铸铁,或者与实际工况材料一致的材料)形成摩擦副。形成摩擦副的配副件如图15-15所示,共有四种。试验过程中,可采用干摩擦,也可采用润滑摩擦。摩擦速度也可自由选取。试验后测定涂层的减少量。根据各组摩擦副及条件的试验结果,评价涂层的耐磨性。图15-16所示为耐磨试验机。(https://www.daowen.com)

图15-15 形成摩擦副的配副件

图15-16 耐磨试验机

耐磨性评价标准:Δm=(m1-m2)

式中,m1为磨损前的质量;m2为磨后的质量。

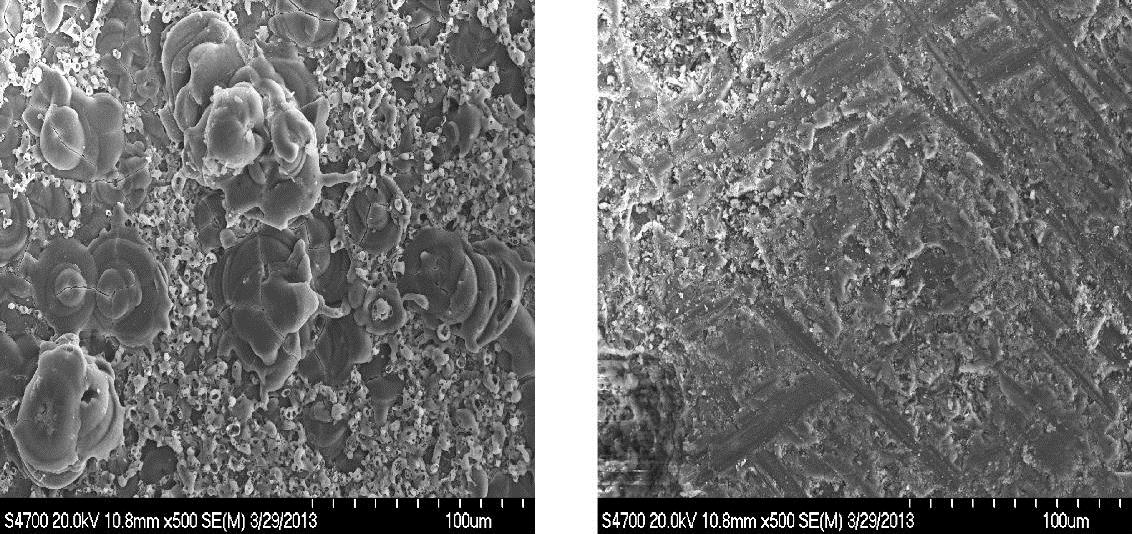

图15-17所示为7075铝合金微弧氧化膜层磨损前后表面形貌变化。从图15-17中可以看出,磨损前的试样表面呈火山喷射口凸起状,磨损后的试样表面凸起形貌已经被磨掉,且在磨损过程中产生许多钩痕。

3.喷砂试验

如图15-18所示,试样放入橡胶保护板上并固定在点磁盘上,在喷砂室内,用射吸式喷砂枪喷砂。砂料一般选用刚玉砂。在喷砂过程中,磨料对涂层产生冲蚀磨损,喷砂时间一般选为1min。试验后测定涂层质量减少量。这种磨损试验特别适用于经受由气体或液体携带一定尖锐度的硬质颗粒冲刷造成的冲蚀磨损。

图15-17 7075铝合金微弧氧化膜层磨损前后表面形貌变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。