涂层耐蚀性检验的目的是检查涂层耐环境腐蚀的能力,考察其防护基体的寿命。涂层耐蚀性检验包括下述内容:

大气暴露试验,即将待测涂层试样放在大气环境(介质)中进行各种大气环境下的腐蚀试验,定期观察腐蚀过程的特征,测定腐蚀速度,以便评定涂层在大气环境下的耐蚀性;使用环境试验,即将待测涂层试样放在实际使用环境(介质)中,观察其腐蚀过程的特征,其目的是评定涂层在使用环境中的耐蚀性;人工模拟和加速腐蚀试验,即将待测涂层试样放入特定人工模拟介质中,观察腐蚀过程的特征,其目的是评定涂层的耐蚀性。

1.盐雾腐蚀试验

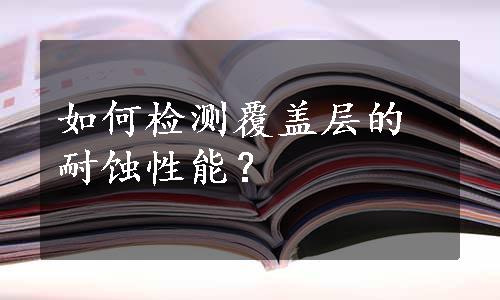

盐雾试验用来确定金属或涂层的耐蚀性,并努力研究这些试验与实际使用性能的相关性及这些试验的重现性。盐雾试验包括:中性盐雾试验、乙酸盐雾试验和铜盐加速乙酸盐雾试验。各种盐雾试验可用于评价涂层厚度的均匀性和孔隙率。盐雾试验的溶液和试验条件见表15-3。

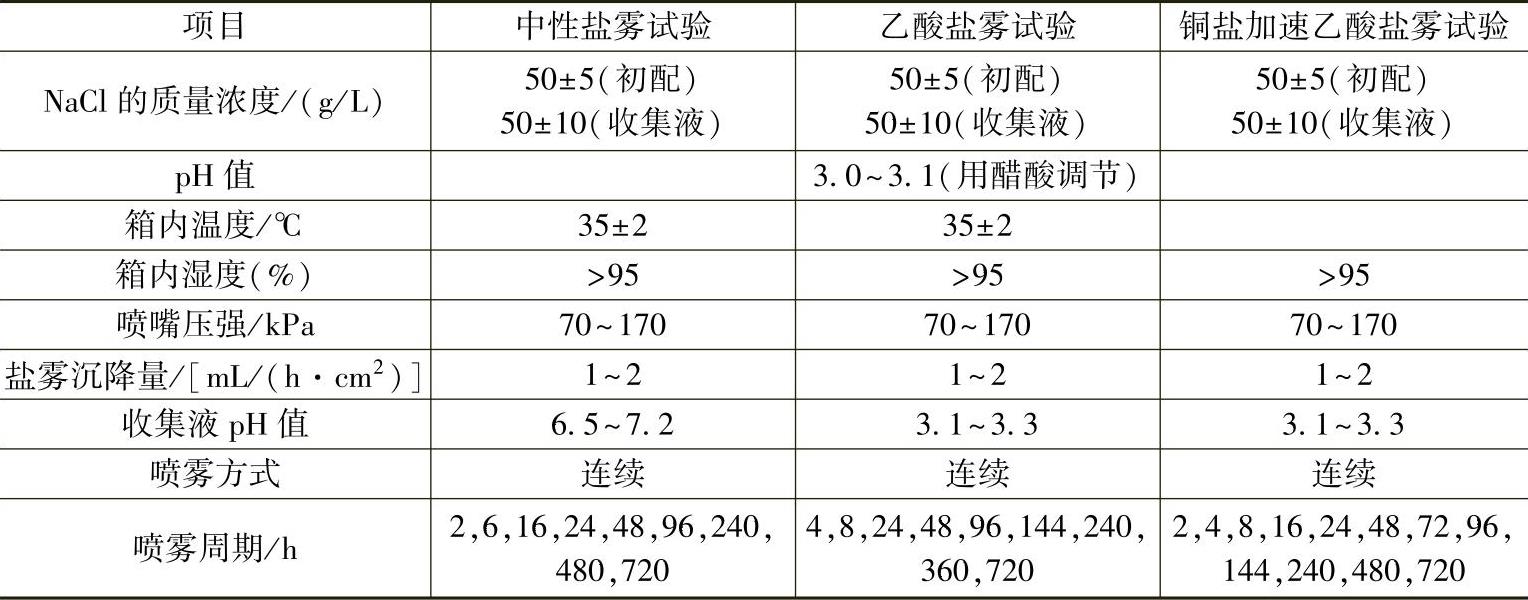

将电镀或涂料涂覆的试样安放在盐雾试验箱中,在规定的压力下,使规定浓度的氯化钠溶液(盐水)从喷嘴连续喷出呈雾状,均匀地降落在试样表面上,并维持盐水膜的经常更新作用,因而造成镀(涂)层的加速腐蚀。

15-3 盐雾试验的溶液和试验条件

注:铜盐加速乙酸盐雾试验NaCl溶液加入0.26±0.02g/L的CuCl2·2H2O。

中性盐雾试验适用于测定阳极性镀层的耐蚀性,如锌、镉镀层,也可以用于阴极性装饰镀层。乙酸盐雾试验和铜盐加速乙酸盐雾试验适用于钢铁和锌基合金上的Cu-Ni、Cu-Ni-Cr、Ni-Cr装饰性镀层,也适用于铝及铝合金的阳极氧化膜。图15-10所示为盐雾试验箱,图15-11所示为电化学工作站。

图15-11 电化学工作站(www.daowen.com)

2.腐蚀膏腐蚀试验

腐蚀膏腐蚀试验(CORR试验)是模拟工业城市的污染和雨水的腐蚀条件,对涂层进行快速腐蚀试验,是另一种人工加速腐蚀试验。腐蚀试验方法是在高岭土中加入铜、铁等腐蚀盐类配制成腐蚀膏,把这种膏涂覆在待测试样涂层表面,经自然干燥后放入相对湿度较高的潮湿箱中进行试验,达到规定时间后取出试样,并适当清洗干燥后即可检查评定。经研究,腐蚀膏腐蚀试验与工业大气符合率为93%,与海洋大气符合率为83%,与乡村大气符合率为70%。除特殊情况外,规定腐蚀周期为24h的腐蚀效果相当于城市大气一年的腐蚀,相当于海洋大气8~10个月的腐蚀。腐蚀膏中主要腐蚀盐类的作用如下:三价铁盐引起涂层应力腐蚀(SCC);铜盐能使涂层产生点蚀、裂纹和剥落、碎裂等;氯化物的存在加速涂层腐蚀。

腐蚀膏腐蚀试验测试简便,试验周期短,重现性好。CORR试验适用于在钢铁、锌合金、铝合金基体上的装饰性阴极涂层,如Cr、Ni-Cr、Cu-Ni-Cr等腐蚀性能的测定。

在一定温度和一定相对湿度下对涂层做腐蚀试验,经一定时间后检查并评定涂层腐蚀程度的方法称为二氧化硫工业气体腐蚀试验。常用来模拟城市工业大气中的腐蚀。其结果与涂层在工业性大气环境中的实际腐蚀极其接近,同时也与盐雾腐蚀试验和腐蚀膏腐蚀试验结果大致相同。这种试验方法的适用范围是:钢铁基体上的Cu-Ni-Cr涂层或Cu-Sn合金上Cr涂层的耐蚀性试验。此试验也可以用来测定Cu-Sn合金上Cr涂层的裂纹,Zn-Cu合金涂层的污点,以及铜或黄铜机体上铬涂层的鼓泡、起壳等缺陷。

图15-12 重铬酸钾点滴试验

4.点滴腐蚀试验

重铬酸钾点滴试验是通过在试样表面点滴重铬酸钾溶液,通过一定时间后,观察试样表面颜色变化。如在铝合金表面形成的膜层,点滴重铬酸钾溶液后,隔一段时间观察发现,试样表面变绿色,说明基体已被腐蚀。图15-12所示为重铬酸钾点滴试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。