1.覆盖层外观质量检测

外观检查是最基本的检查项目,如果外观检查不合格,其他项目检验就无须进行了。镀层应表面平滑,结晶均匀细致,色泽正常。如对于一般的工件,在涂覆后首先要用天然散射光或在日光灯下进行目测检验,镀层无针孔、麻点、起瘤、起皮、起泡、色泽不均、斑点、烧焦、暗影、树枝状和海绵状沉积层等缺陷。次要部位上的轻微挂具接触点痕迹可以不作为缺陷。局部有缺陷的产品可以进行返修,如退除不合格镀层重新电镀,或进行补充加工。如果工件腐蚀,造成机械损伤,镀层有严重缺陷又不允许返修,就只能做报废处理。

检测的主要表面缺陷有:针孔、脱皮、麻点、鼓泡、疏松、斑点、毛刺、雾状、阴阳面。

1)针孔指涂层表面上的一类像针尖凿过的细孔,其疏密分布不尽相同,但在放大镜下观察,则大小、形状类似。如热喷涂层的针孔是大量雾化粒子堆集时产生的,而电镀层的针孔是由电镀过程中氢气泡吸附而产生的。

2)脱皮指涂层与基体(或底涂层)剥落的开裂状或非开裂状缺陷。脱皮通常是由于预处理不彻底造成的。如在进行金属热喷涂时,若预处理喷砂后的表面粗糙度值不够高,则喷涂所得的金属涂层极易脱皮。

3)麻点指涂层表面分布的不规则的凹坑,其特征是形状、大小、深浅不一。电镀涂层麻点一般是由于电镀过程中异物黏附造成的。其他涂层麻点大多是由基体本身缺陷造成的。

4)鼓泡指涂层表面隆起的小泡。其特征是大小、疏密不一,且与基体分离。鼓泡一般常出现在锌合金、铝合金的涂层上。

5)疏松指涂层表面局部呈豆腐渣状的结构。在金属热喷涂过程中,由于遮蔽效应,往往产生疏松。

6)斑点指涂层表面的一类色斑、暗斑等缺陷。在电镀过程中,若沉积不良,异物黏附或钝化液清洗不彻底,易产生斑点。

7)毛刺指涂层表面一类凸起的且有刺手感觉的尖锐物。其特点是电镀向上面或高电流密度区较为明显。

8)雾状指涂层表面存在程度不一的雾状覆盖物,多数产生于光亮涂层表面。

9)阴阳面指涂层表面局部亮度不一或色泽不一的缺陷,多数情况下在同类产品中表现出一定的规律性。

除上述表面缺陷之外,涂层表面有时还有一些其他缺陷,如擦伤、水迹、丝流、树枝状等。进行涂层外观检测时,首先,要先将涂层用清洁软布或棉纱揩去表面污物,或用压缩空气吹干净;其次,检测要全面、细微;再次,检测依据是有关标准或技术要求。

2.涂层表面粗糙度的检测

涂层表面粗糙度是指涂层表面具有较小间距和微观峰谷不平度的微观几何特性。涂层表面几何形状误差的特征是凹凸不平。凸起称为波峰,凹处称为波谷。两相邻波峰或波谷的间距称为波距(L)。相邻波峰与波谷的一半差称为波幅(H)。表面几何形状误差根据涂层波幅及波距的比值大小可分为形状误差、波纹度和表面粗糙度三类。

一般说来,涂层表面粗糙度值越低,光亮度越高,涂层外观质量也就越好。但是表面粗糙度和光亮度是两个本质不同的概念,不能混为一谈,而且两者不总是一致的。有些涂层可能光亮度很好,但表面粗糙度值可能并不低;有些涂层的光亮度差,但其表面粗糙度值却很低。不仅对于装饰涂层,对耐磨涂层或减摩涂层来说,表面粗糙度也是很重要的性能指标。

目前常采用的表面粗糙度测量法有样板对照法、接触量法等几种。样板对照法是表面粗糙度的一种定性测量方法,即将待测涂层表面与标准样板进行比较。若受检涂层与某样板一致,即可认为此样板的表面粗糙度是此涂层的表面粗糙度;接触量法是一种表面粗糙度的定量测试方法,也称为轮廓仪测量法,其类型有机械式、光电式及电动式等几种。常用电动式轮廓仪的工作原理是:传动器使测量传感器的金刚石针尖在被测涂层表面平稳移动一段距离时,金刚石针尖顺着被测涂层表面在波峰与波谷间产生位移并产生一定振动量。其振动量大小通过压电晶体转化为微弱电能,然后经晶体管放大器放大并整流后,在仪表上直接读出被测涂层表面粗糙度相应的表征参数Ra值。此值即是该被测涂层的表面粗糙度值。图15-6所示为TR200型表面粗糙度仪。

3.覆盖层厚度的测定

覆盖层厚度的检测是很有必要的,因为这影响到产品的性能、可靠性和使用寿命。检测方法分为无损检测及破坏性检测,具体方法很多,下面仅对磁性法、涡流法、金相显微镜法做简单介绍。

图15-6 TR200型表面粗糙度仪

(1)磁性法 磁性测厚仪适于测量磁性基体上(如钢铁)的非磁性镀层(如锌)。测量原理是:当磁性基体上的非磁性镀层厚度变化时,磁引力或磁感应也变化。因此,磁体脱离被检工件表面的断开力,或者通过镀层与磁体的磁路磁阻值,与镀层厚度有一定的函数关系。用仪器测量这个断开力或磁阻值,就可得出镀层厚度。(https://www.daowen.com)

(2)涡流法 涡流法适用于非磁性金属基体上非导电涂层的厚度测量,也适用于磁性基体上的各种非磁性镀层或化学保护层,也可用来测量阳极氧化膜层的厚度。

将内置有高频电流线圈的探头置于涂层上,在被测涂层内产生高频磁场,由此引起金属内部涡流,此涡流产生的磁场又反作用于探头内线圈,令其阻抗变化。随基体表面涂层厚度的变化,探头与基体金属表面的间距改变,反作用于探头线圈的阻抗也发生相应改变。由此,测出探头线圈的阻抗值就可间接反映出涂层的厚度。图15-7所示为膜层测厚仪。

图15-7 膜层测厚仪

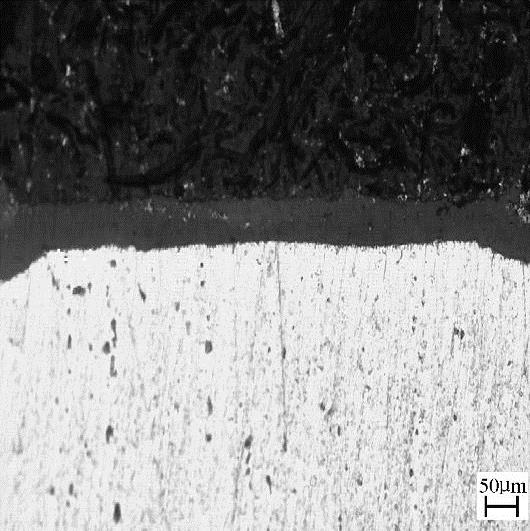

(3)金相显微镜法 金相显微镜法是将待测涂层试样制成涂层断面试样,然后用带有测微目镜的金相显微镜观察涂层横断面的放大图像,可直接测量涂层局部厚度的平均厚度。所制备的试样应进行切割、边缘保护、镶嵌(与一般金相制样镶嵌相同)、研磨、抛光、浸渍(目的是使试样断面的涂层和基体金属的剖面清晰地裸露出各自的色泽和表面特征,便于测量),然后水洗吹干即可测量。对化学保护层经抛磨后不必进行浸蚀。这种方法适用于一般涂层的测厚,其特点是准确度高,判别直观。图15-8所示为金相显微镜观察的膜层截面形貌。

4.覆盖层硬度的测定

硬度是用一个较硬的物体向另一个材料压入而该材料所能抵抗压入的能力。实际上,硬度体现了被测材料在压力作用下的强度、塑性、韧性等综合性能。涂层的硬度有宏观硬度与显微硬度。

图15-8 金相显微镜观察的膜层截面形貌

宏观硬度一般用布氏或洛氏硬度计,以涂层宏观压痕为测定对象测得硬度值。涂层中可能存在气孔、氧化物等缺陷,对所测得的宏观硬度值有一定的影响。

涂层的显微硬度指用显微硬度计,以涂层中微粒为测定对象所测得的硬度值。

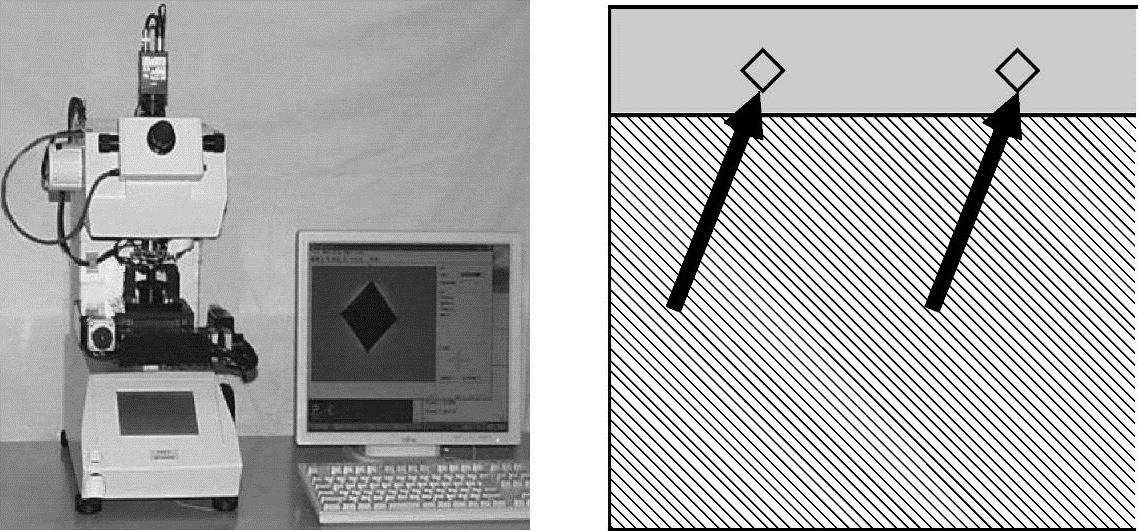

涂层的宏观硬度与显微硬度在本质上是不同的,涂层的宏观硬度反映的是涂层的平均硬度,而涂层的显微硬度反映的是涂层中颗粒的硬度,两者的数值和意义是不同的。一般来讲,对于厚度小于几十微米的涂层,为消除基体材料对涂层硬度的影响和涂层厚度压痕尺寸的限制(若涂层太薄,则易将基体的硬度反映到测定结果中来),可用显微硬度。反之,若涂层较厚(厚度大于几十微米),则可用宏观硬度。图15-9所示为维氏硬度测试原理。

图15-9 维氏硬度测试原理

5.覆盖层孔隙率的检测

孔隙是指贯通镀层的孔道。单位面积上的孔隙数称为孔隙率。涂层的孔隙率是涂层材料制备前后的体积相对变化比率,或涂层材料在制备前后的密度相对变化率。孔隙率是表征涂层密实程度的度量。

常用的测量方法有贴滤纸法和浇浸法,它们的原理是相同的,即使检测试剂穿过孔隙和基体金属或下层镀层金属反应,生成有颜色的化合物,从而可以被发现。

(1)贴滤纸法 贴滤纸法是将检测试剂浸在滤纸上,将滤纸紧贴在被检镀层表面。有色反应产物渗到滤纸上形成有色斑点。

例如:钢铁上的Cr、Ni-Cr、Cu-Ni-Cr镀层。试验溶液为:10g/L铁氰化钾,30g/L氯化铵,60g/L氯化钠。贴滤纸时间为10min。蓝点表示孔隙达到钢基体,红褐色点表示孔隙达到铜基体或铜镀层,黄色点表示孔隙达到镀镍层。

(2)浇浸法 浇浸法是将试剂浇在镀层受检表面,或将工件浸入试剂中,取出干燥后镀层表面形成白色涂膜。有色反应产物在涂膜上形成有色斑点。斑点特征和判断与贴滤纸法相同。对于钢铁件上的铜镀层、镍镀层,以及Cu-Ni、Ni- Cr、Cu-Ni-Cr、Ni-Cu-Ni-Cr等合金镀层,都可以使用10g/L铁氰化钾、15g/L氯化钠和20g/L白明胶配制成的试剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。