1.化学气相沉积的原理

利用含有薄膜元素的一种或几种气相化合物、单质气体,在衬底表面上令其进行化学反应生成固体薄膜,称为化学气相沉积(CVD)薄膜。所采用的化学反应类型有:

1)热分解。气相化合物与高温衬底表面接触时,化合物高温分解或热分解沉积而形成薄膜。

2)还原。最常用的还原气体为氢气,如金属卤化物。这种反应是可逆的,温度、氢与反应气体的浓度比、压力等都是很重要的参数。

3)氧化。含薄膜元素的化合物与氧气一同进入反应器,发生氧化反应在衬底上沉积薄膜,主要用于基材上制备氧化物薄膜。

4)水解反应。

5)生成氮化物反应。由氨分解、化合,可在衬底上生成氮化硅薄膜。

6)形成碳化物、氮化物薄膜。

除上述主要反应形式外,还有合成反应、综合反应等,生成不同金属或半导体薄膜。

2.化学气相沉积的反应过程

在反应器内进行的化学气相沉积过程,其化学反应是不均匀的,可在衬底表面或衬底表面以外的空间进行。衬底表面的大致过程如下:

1)反应气体扩散到衬底表面。

2)反应气体分子被表面吸附。

3)在表面上进行化学反应、表面移动、成核及膜生长。(https://www.daowen.com)

4)生成物从表面解吸。

5)生成物在表面扩散。

上述诸过程,进行速度最慢的一步限制了整体的反应速度。

化学气相沉积反应器内由于反应物、生成物浓度、分压、扩散、输运、温度等参数不同,可以产生多种化合物,其物理、化学过程较复杂,目前并不完全清楚。

3.化学气相沉积的应用

化学气相沉积镀层可用于要求耐磨、抗氧化、耐腐蚀以及特定的电学、光学和摩擦学性能的应用中。可以通过控制工艺参数和装置来改变镀层的特性,以满足应用的要求。在某些应用中,镀层的纯度是关键因素,因为杂质会明显地影响某些性能,如电学性能和光学性能。在这种情况下,为了沉积有用的镀层,必须使用高纯度气体和高真空设备(10-3~10-6Pa)。在切削应用中,镀层的重要性能包括硬度、化学稳定性、耐磨性、低的摩擦因数、高的热导以及热稳定性。满足这些要求的镀层包括TiC、TiN、Al2O3以及它们的组合。其他的镀层如TaC和TiB2也得到了应用。

4.物理气相沉积和化学气相沉积工艺方法比较

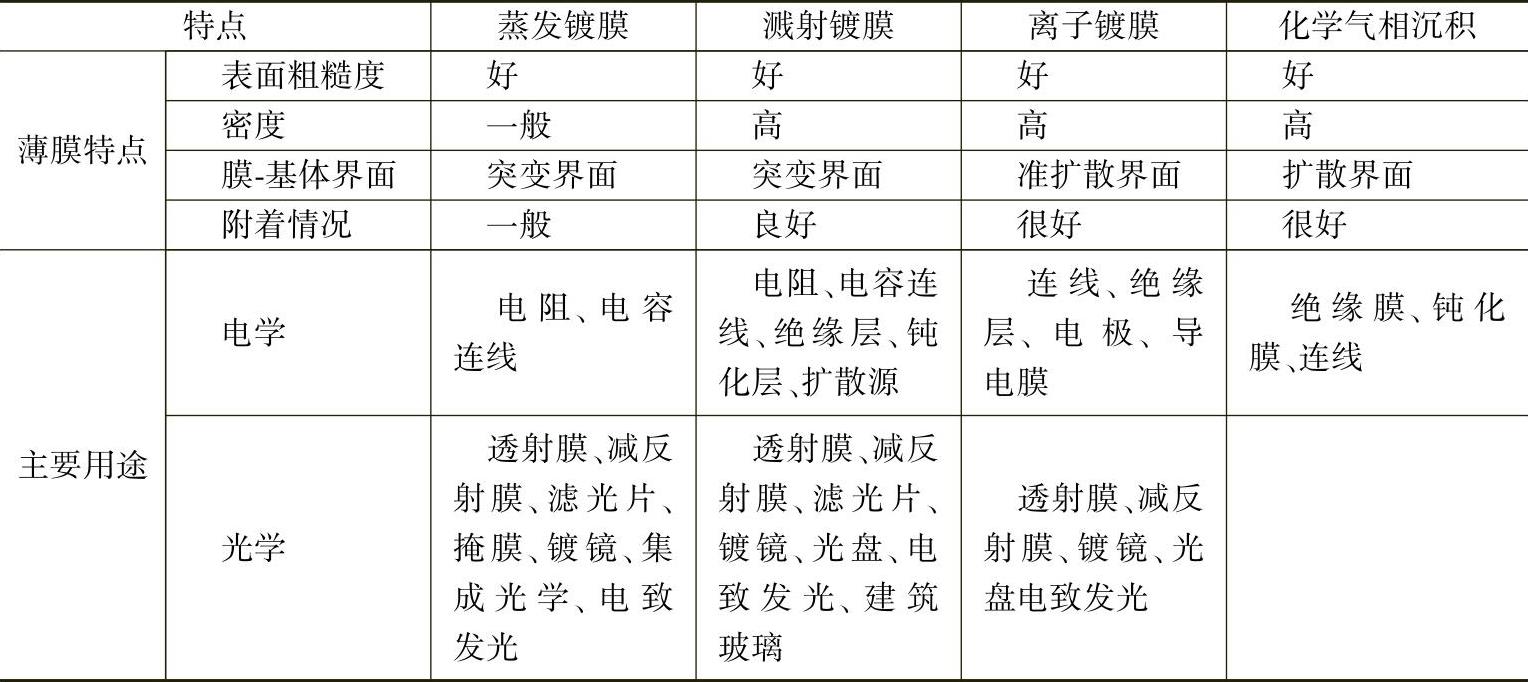

气相沉积技术的应用涉及多个领域,仅在改善机械零件的耐磨性耐蚀性方面,其用途就非常广泛。如用上述方法制备的TiN、TiC等薄膜具有很高的硬度和耐磨性,在高速工具钢刀具上镀厚度为1~3μm的TiN膜就可使其使用寿命提高3倍以上。目前,在一些发达国家的不重磨刀具中有30%~50%加镀了耐磨层。其他金属氧化物、碳化物、氮化物、立方氮化硼、类金刚石等膜,以及各种复合膜也表现出优异的耐磨性。物理气相沉积和化学气相沉积法制备的Ag、Cu、CuIn、AgPb等软金属及合金膜,特别是用溅射等方法镀制的MoS2、WS2及聚四氟乙烯膜等,具有良好的润滑、减摩效果。气相沉积获得的Al2O3、TiN等薄膜耐蚀性好,可作为一些基体材料的保护膜。合有铬的非晶态膜的耐蚀性则更高。目前,离子镀A1、Cu、Ti等薄膜已部分代替电镀制品用于航空工业零件上。用真空镀膜制备的耐热腐蚀合金镀层及进而发展的热障镀层已有多种系列用于生产中。几种气相沉积工艺的特性参数、薄膜特点及各自的应用对比见表12-7。

表12-7 几种气相沉积工艺的特性参数、薄膜特点及各自的应用对比

续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。