1.离子镀的概念和特点

(1)离子镀的概念 离子镀是在真空条件下,利用气体放电使气体或被蒸发物质部分离化,在气体离子或被蒸发物质离子轰击作用的同时把蒸发物质或其反应物质沉积在基底上。它兼具蒸发镀的沉积速度快和溅射镀的离子轰击清洁表面的特点,特别具有膜层附着力强、绕射性好、可镀材料广泛等优点,因此这一技术获得了迅速的发展。

实现离子镀,有两个必要的条件:造成一个气体放电的空间;将镀料原子(金属原子或非金属原子)引进放电空间,使其部分离化。

目前离子镀的种类多种多样。镀料的汽化方式以及汽化分子或原子的离化和激发方式也有许多类型;不同的蒸发源与不同的离化、激发方式又可以有许多种组合。实际上许多溅射镀从原理上看,可归为离子镀,又称溅射离子镀,而一般的离子镀常指采用蒸发源的离子镀。两者镀层质量相当,但溅射离子镀的基底温度要显著低于采用蒸发源的离子镀。

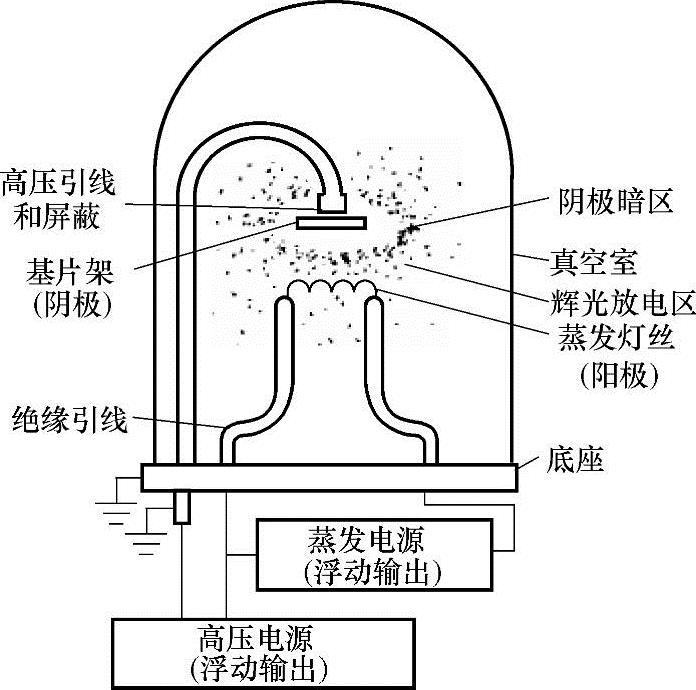

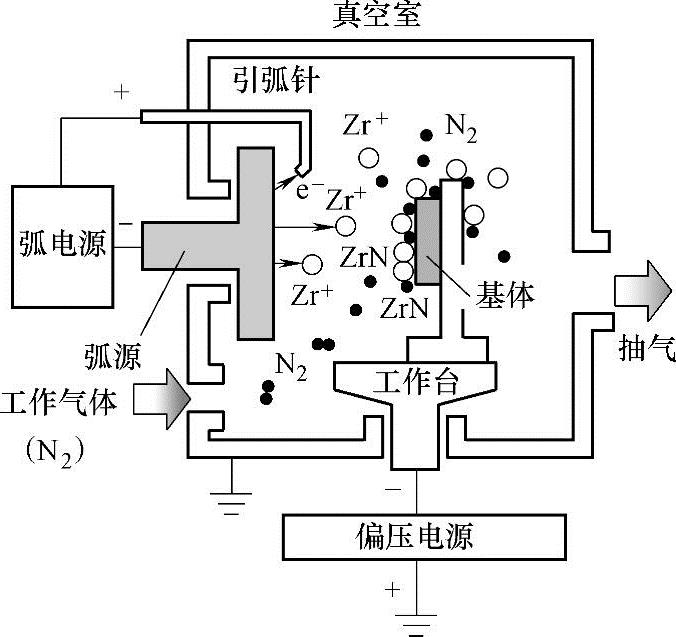

一般采用蒸发源的离子镀,其沉积原理如图12-13所示,可以简单描述如下:先将真空室抽到10-3~10-4Pa,然后充入一定气体,使真空度达到1~10-1Pa,当基片(工件)相对蒸发源加上负高压后,基片与蒸发源之间形成一个等离子区;处于负高压的基片被等离子所包围,不断地受到等离子体的离子轰击,有效地清除基片表面所吸附的气体和油污,使成膜过程中的膜层始终保持清洁状态,同时膜料蒸气离子因受到等离子体中正离子和电子的碰撞而部分被电离成离子,这些正离子在负高压电场作用下,被吸引到基片上成膜。

图12-13 离子镀的沉积原理

(2)离子镀的特点 离子镀一个很重要的特征就是在基片上施加负高压,即负偏压,用来加速离子,增加沉积能量。而离子镀与真空蒸镀、溅射镀膜的本质区别在于前者施加负偏压,而后两者未施加。因此,前述的各种真空蒸镀和溅射镀膜中,若能在基片上施加一定的负偏压,就可成为蒸发离子镀和溅射离子镀,归为离子镀的范畴。离子镀在工业和膜层的性质上具有以下特点:

1)膜层附着力好。这是因为在离子镀过程中存在着离子轰击,使基片受到清洗、增加表面粗糙度和加热效应。

2)膜层组织致密。这也与离子轰击有关。

3)绕射性能优良。其原因有两个:一是膜料蒸气粒子在等离子区内被部分离化为正离子,随电力线的方向而终止在基片的各部位;二是膜料粒子在真空度为1~10-1Pa的情况下经与气体分子多次碰撞后才能到达基片,沉积在基片表面各处。

4)沉积速率快。其通常高于其他镀膜方法。

5)可镀基材广泛。它可在金属、塑料、陶瓷、橡胶等各种材料上镀膜。

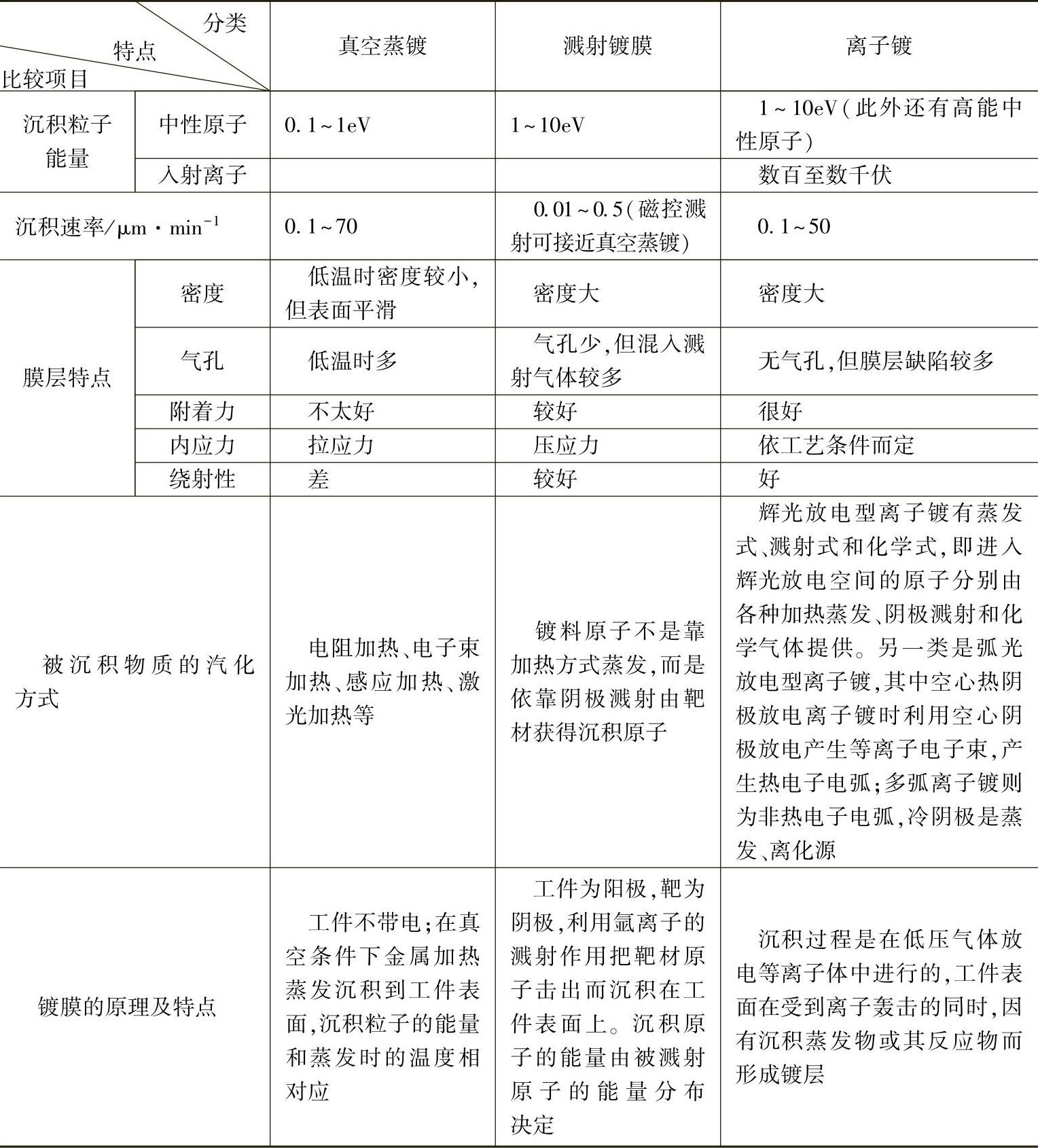

物理气相沉积的三种方法比较见表12-4。

表12-4 物理气相沉积的三种方法比较

2.常用的离子镀技术

离子镀膜的基本过程包括镀料蒸发、离化、离子加速、离子轰击工件表面、离子或原子之间的反应、离子的中和、成膜等过程,而且这些过程是在真空、气体放电的条件下完成的。不同类型的离子镀方法采用不同的真空度;镀料汽化采用不同的加热蒸发方式;蒸发粒子及反应气体采用不同的电离及激发方式等。有的在蒸发源与工件之间安装一个活化电极,增加粒子碰撞概率,称为活性反应离子镀。这里简略介绍几种常用的离子镀。

(1)气体放电等离子体离子镀 其设备与真空蒸镀设备基本相似,蒸发源与基材的距离为20~40cm。工件架对地是绝缘的,可对工件架施加负偏压。向真空室充以氩气,当气压达到一定值,电压梯度适当时,在蒸发源与基材之间就会产生辉光放电,蒸发便在气体放电中进行,氩气离子和镀料离子加速飞向基材,即在离子轰击的同时凝结形成质量较高的膜。如果在充氩气时再充适量的O2、N2等气体,即通过反应离子镀形成各种化合物薄膜。在基材与蒸发源之间加一个加正电压的电极,即通过偏置反应激活离子镀沉积化合物膜。

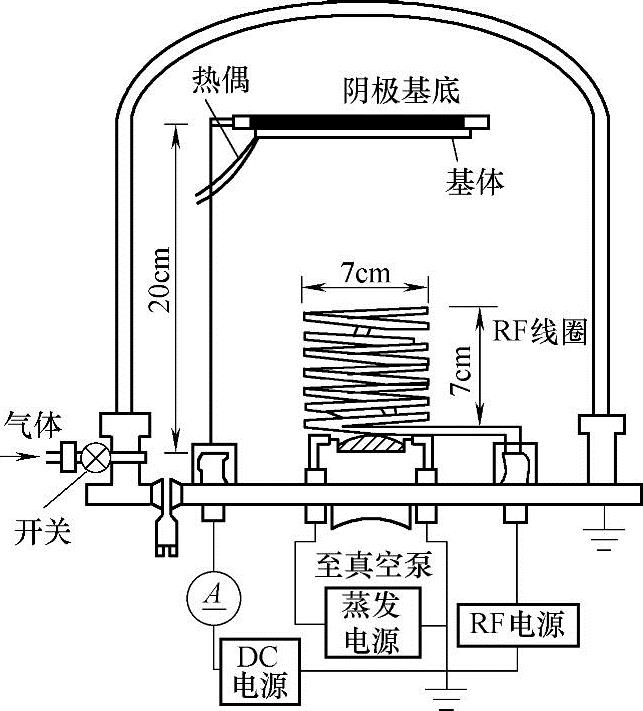

(2)射频放电离子镀 图12-14所示为射频放电离子镀原理图。射频线圈为7圈,高为7cm,用直径为ϕ3mm的铜丝绕制,安装在蒸发源和工件之间,工件和蒸发源的距离为20cm,射频频率为13.56MHz,功率多为1~2kW,直流偏压多为0~1500V。这种装置的内部主要分为以蒸发源为中心的蒸发区及以线圈为中心的离化区和以基材为中心的离子加速区。通过分别调节蒸发源功率、线圈的激励功率、基材偏压等,可以对上述三个区进行独立控制。

射频放电离子镀的放电状态稳定,在10-1~10-3Pa的较高真空度下也能稳定放电,而且离子化率较高(可达10%),镀层质量好,基材温升低而且较易控制,还容易进行反应离子镀。缺点是真空度较高,绕射性较差,在射频电源与射频电极之间需接上匹配箱,并要根据镀膜参数变化随时调节,如果使用电子束蒸发源,还会与射频激励电流之间互相干扰。因此,要根据膜层的具体要求来确定最佳工艺参数。射频对人体有害,要设法屏蔽和防护。

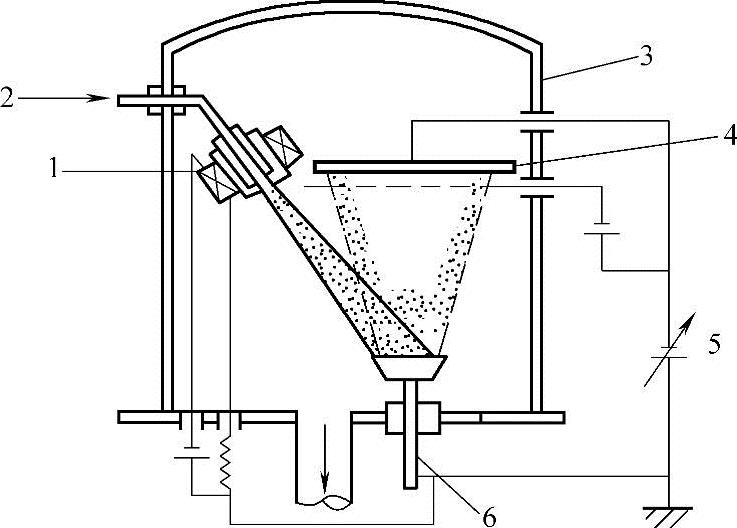

(3)空心阴极放电离子镀 空心阴极放电离子(Hollow Cathode Discharge,HCD)是利用空心热阴极产生等离子束,采用空心钽管作阴极,辅助阳极距阴极较近,两者为引燃弧光放电的两极。图12-15所示为空心阴极放电离子镀装置。

空心阴极放电枪的引燃方式有以下两种,并由此产生等离子电子束:

1)在钽管处造成高频电场,引起由钽管通入的氩气电离,离子轰击处于负电位的钽管,使钽管受热,升温至热电子发射温度,从而产生等离子电子束。

2)在钽管阴极和辅助阳极之间用整流电流施加300V左右的直流电压,并同时由钽管向真空室内通入氩气,在氩气气氛下,阴极钽和辅助阳极之间发生反常辉光放电,中性低压氩气钽管内外不断地电离,氩离子又不断地轰击钽管表面,使钽管前端温度逐步上升,达2300~2400K时,就从钽管表面发射出大量的热电子,辉光放电转变为弧光放电,电压降至30~60V,电流上升至数百安培,此时,在阴阳极之间接通主电源就能引出高密度的等离子电子束。等离子电子束经偏转聚焦到达水冷坩埚后,将膜料迅速蒸发,这些蒸发物质又在等离子体中被大量离化,在负偏压的作用下以较大的能量沉积在工件表面而形成牢固的膜层。

图12-14 射频放电离子镀原理图

(www.daowen.com)

(www.daowen.com)

图12-15 空心阴极放电离子镀装置

1—HCD枪 2—Ar气 3—钟罩 4—工件 5—高压电源 6—水冷铜坩埚

(4)阴极电弧离子镀 把真空弧光放电用于蒸发源的镀技术,也称真空弧光蒸镀法。由于蒸镀时阴极表面出现许多非常小的弧光辉点,又称为多弧离子镀。

图12-16 阴极电弧离子镀原理图

多弧离子镀与空心阴极放电的热电子电弧不同,它是一种非热电子电弧,它的电弧形式是在冷阴极表面上形成阴极电弧斑点。图12-16所示为阴极电弧离子镀原理图。真空室中有一个或多个作为蒸发离化源的阴极以及放置工件的阳极。蒸发离化源可以设计成由圆板状阴极、圆锥状阳极、引弧电极、电源引线极、固定阴极的座架、绝缘体等组成。阴极有自然冷却和强制冷却两种。

多弧离子镀的特点:

1)从阴极直接产生等离子体,不用熔池,弧源可设在任意方位和多源布置。

2)设备结构较简单,可以拼装,适于镀各种形状的工件,弧源既是阴极材料的蒸发源,又是离子源、加热源和预轰击净化源。

3)离化率高,一般可达60%~80%,沉积速率高。

4)入射离子能量高,沉积膜的质量和附着性能好。

5)采用低电压电源工作,较为安全。

多弧离子镀虽然有许多优点,但也存在一些突出的问题,其中最主要的是“大颗粒”的污染:阴极弧源在发射大量电子及金属蒸气的同时,由于局部区域的过热而伴随着一些直径约为10μm的金属液滴的喷射,以及中性粒子团簇伴随着等离子体喷发出来,它们飞落到正在沉积生长的薄膜表面。这样的大颗粒会使镀层表面粗糙度增加,镀层附着力降低,并出现剥落现象和镀层严重不均匀等现象。这一缺点也使它不能用来制作高质量,尤其是纳米尺度的功能薄膜,严重限制了多弧离子镀技术的应用。因此,要尽可能消除这种大颗粒的污染。解决方法有两种:①抑制大颗粒的发射,消除污染源;②采用大颗粒过滤器,使大颗粒不混入镀层之中。减少或消除大颗粒发射,可采取多种措施,如降低弧电源、加强阴极冷却、增大反应气体分压、加快阴极弧斑运动速度和脉冲弧放电等。但是,这些措施要顾及正常工艺的实施,避免顾此失彼。

从阴极等离子流束中把颗粒分离出来的主要解决方法有:①高速旋转阴极靶体;②遮挡屏蔽,即在阴极弧源与基片中间安置挡板,使大颗粒不能到达基片,而大部分离子流束通过偏压的作用绕射到基片上;③磁过滤,采用弯曲型磁过滤方法是一种较为彻底的消除大颗粒污染的方法。

3.离子镀的应用

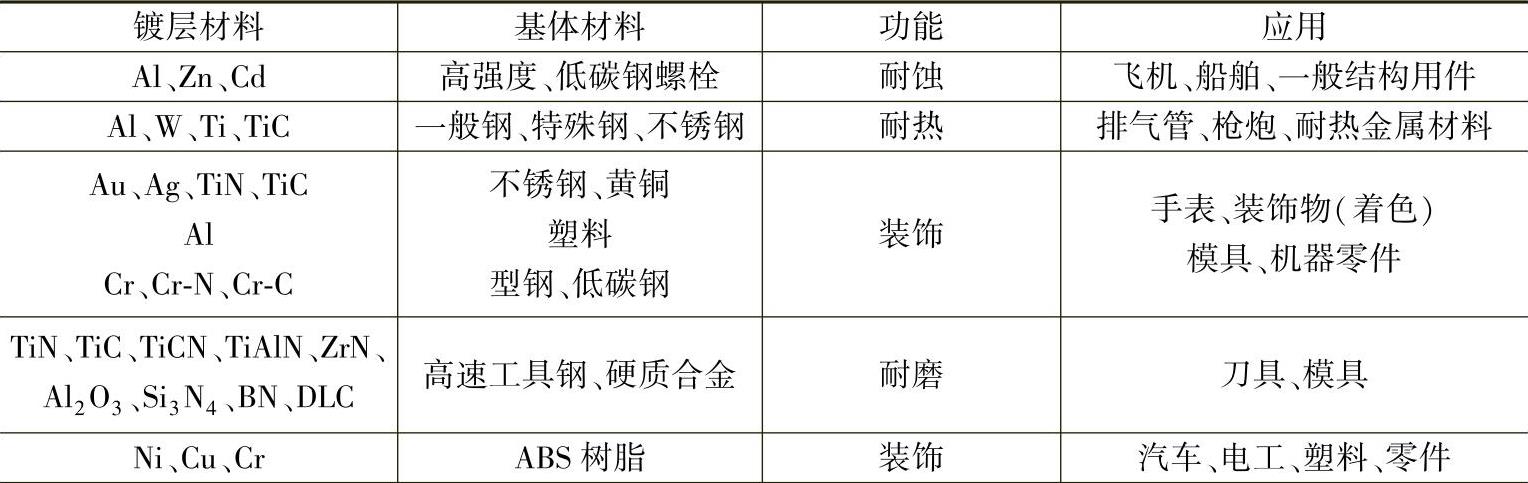

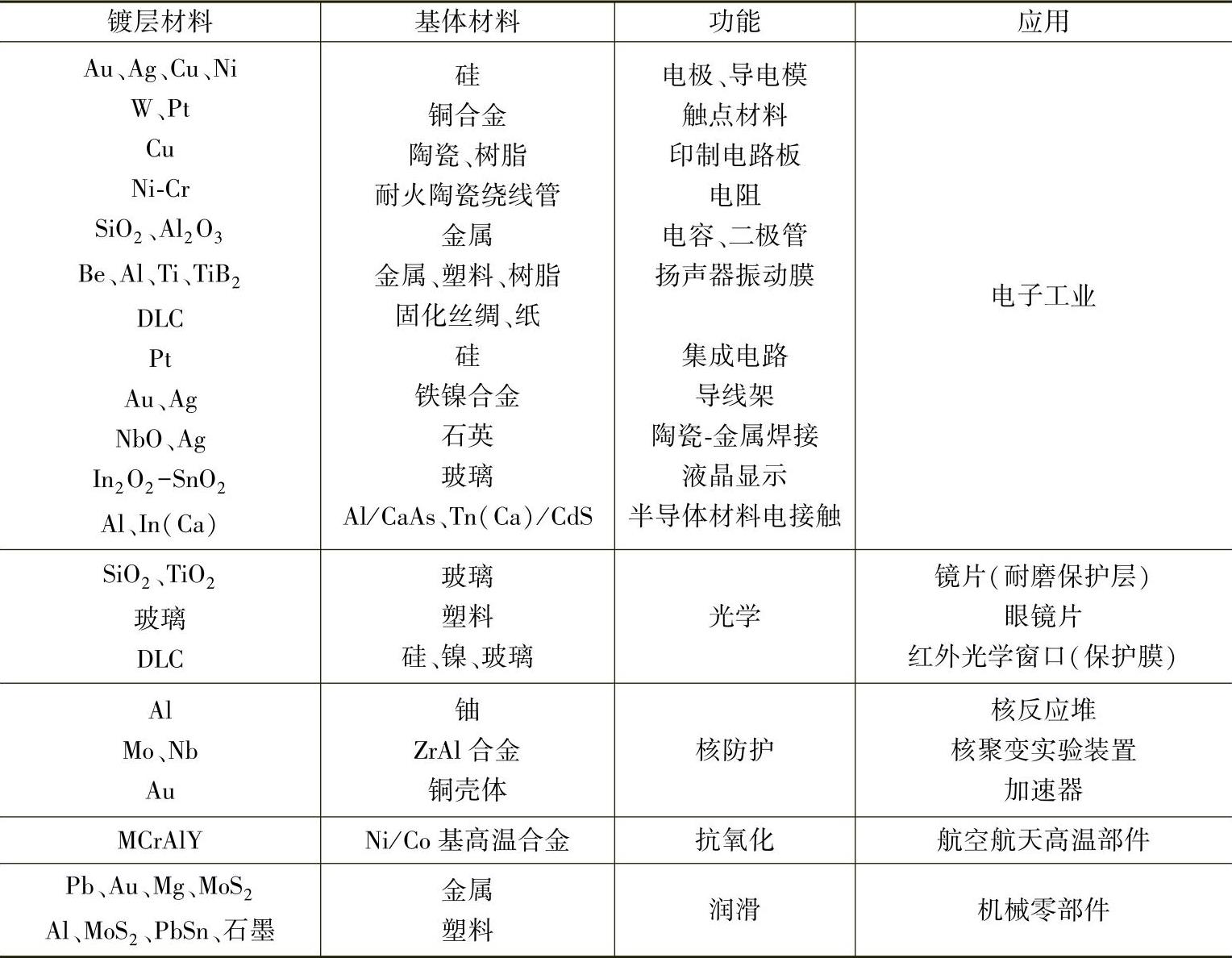

(1)离子镀的应用概况 离子镀已经开发出电子束离子镀、活性反应离子镀、空心阴极离子镀、射频放电离子镀以及阴极电弧离子镀。其中,阴极电弧离子镀技术实用性强、应用范围广,尤其是作为硬质镀层在许多工模具上获得了重要应用。离子镀的部分应用情况见表12-5。

表12-5 离子镀的部分应用情况

续)

(2)应用实例

1)阴极电弧离子氮化钛(TiN)硬质膜。TiN属于间隙化食物,具有美丽的金黄色光泽,化学稳定性好,熔点高达3000℃,维氏显微硬度为20GPa左右,内部结构通常为面心立方δ-TiN和体心立方ε-Ti2N两相共存。这两种相的颜色和硬度都相近,并且组成比可通过工艺调节。

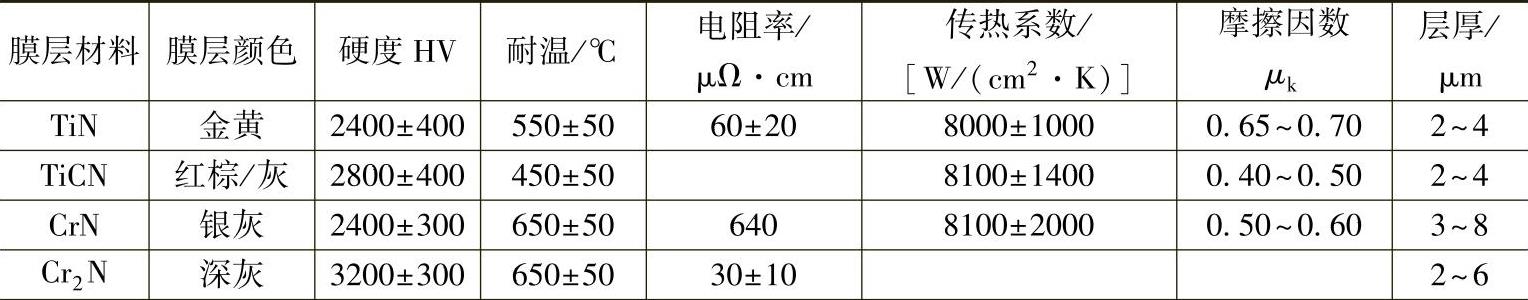

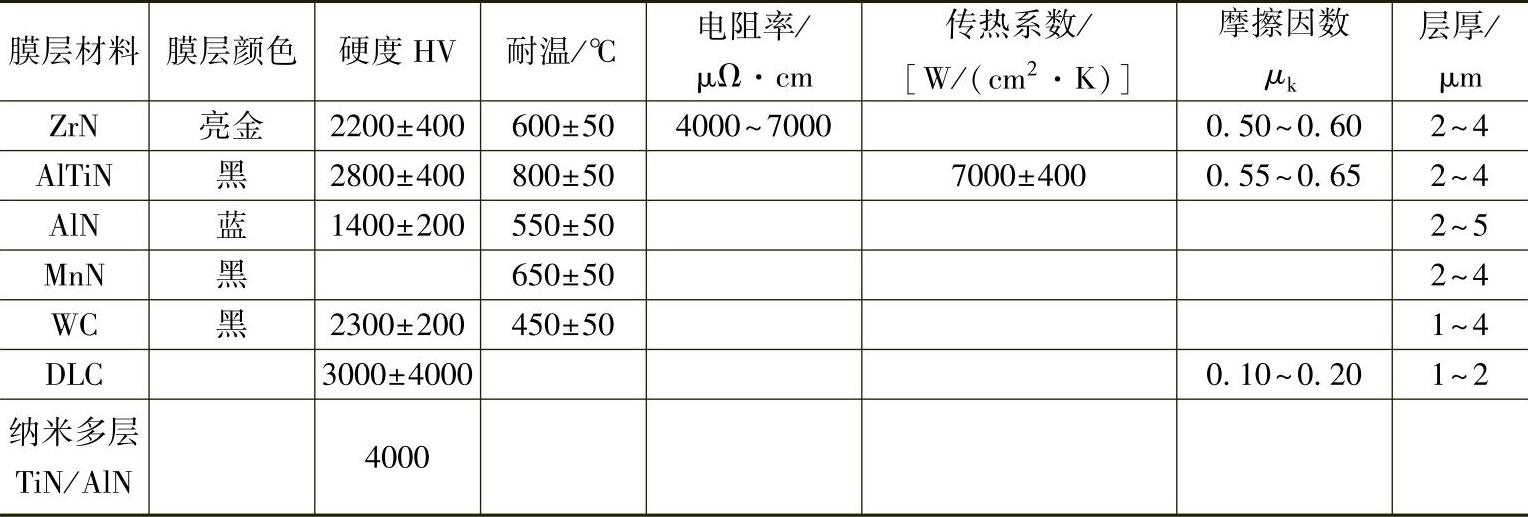

2)离子镀各种硬质化合物膜层。离子镀特别适用于沉积质薄膜,除了TiN系之外,还有其他硬质化合物膜层。离子镀的主要硬质化合物膜层及其特性见表12-6。基材包括高合金钢、高速工具钢、硬质合金等。镀层厚度一般为2~5μm,镀膜产品包括各种工具、模具以及其他的耐磨件。

表12-6 离子镀的主要硬质化合物膜层及其特性

续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。