1.溅射镀膜的原理

当高能粒子(通常由电场加速的正离子)冲击固体表面时,高能粒子的动能转换成固体表面的原子、分子的动能,从而由固体表面飞溅出来,这种现象称为溅射。飞溅出的原子及其他粒子在随后的过程中沉积凝聚在衬底表面形成薄膜,称为溅射镀膜。

溅射镀膜因具有很多优点,如可实现大面积沉积;几乎所有金属、化合物、介质均可做成靶,在不同材料衬底上得到相应的材料薄膜;可以大规模连续生产。因此,溅射镀膜技术在电子学、机械、仪表等行业得到了广泛的应用。

被高能粒子轰击的材料称为靶。高能粒子的产生有两种方式:一是阴极辉光放电产生等离子体,称为内置式离子源,由于粒子易在电磁中加速或偏转,所以高能粒子一般为离子,这种溅射称为离子溅射;二是高能离子束从独立的离子源引出,轰击置于高真空中的靶,产生溅射和薄膜沉积,这种溅射称为离子束溅射。

入射一个离子所溅射出的原子个数称为溅射产额,单位为原子个数/离子。影响溅射率的因素很多,有以下三个方面:

1)与入射离子有关。包括入射离子的能量、入射角、靶原子质量与入射离子质量之比、入射离子的种类等。入射离子的能量降低时,溅射率就会迅速下降;当低于某个值时,溅射率为零。此时的能量值称为溅射的阈值能量。对于大多数金属,溅射阈值在20~40eV。当入射离子数量增至150eV,溅射率与其平方成正比;增至150~400eV,溅射率与其成正比;增至400~5000eV,溅射率与其平方根成正比,以后达到饱和;增至数万电子伏,溅射率开始降低,离子注入数量增多。

2)与靶有关。包括靶原子的原子序数(即相对原子质量以及在元素周期表中所处的位置)、靶表面原子的结合状态、结晶取向以及靶材所用材料。溅射率随靶材原子序数的变化表现出某种周期性,随靶材原子d壳层电子填满程度的增加,溅射率变大,即Cu、Ag、Au等最高,而Ti、Zr、W等最低。

3)与温度有关。一般认为溅射率在和升华能密切相关的某一温度内,溅射率几乎不随温度变化而变化;当温度超过这一范围时,溅射率有迅速增长的趋向。

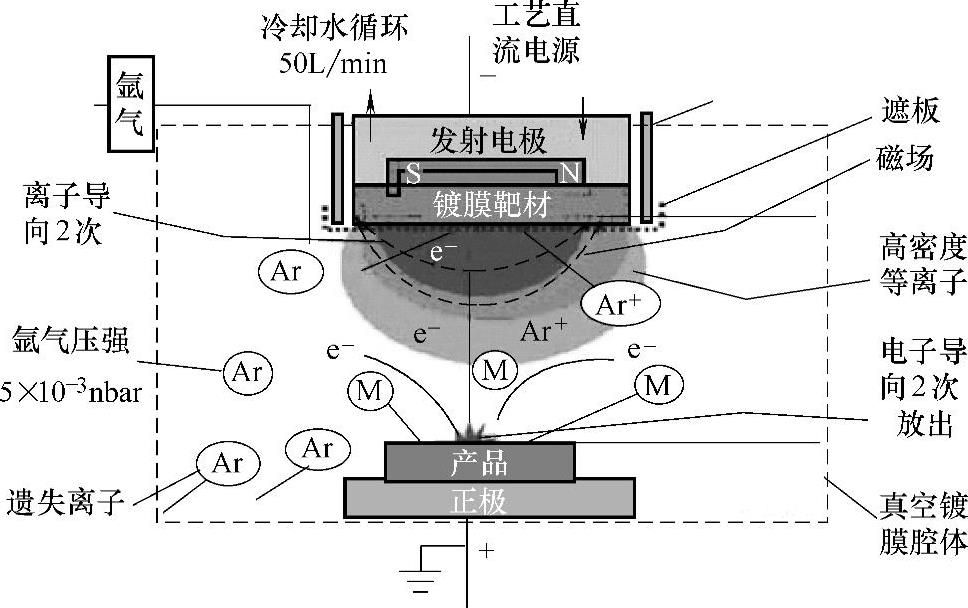

目前,溅射机理仍不完善。对于1~100keV能量重离子垂直入射轰击非晶靶材料,由Sigmund提出的线性级联溅射机理应用较为广泛。图12-10所示为磁控溅射镀膜的原理。

图12-10 磁控溅射镀膜的原理

入射离子轰击靶面,部分能量转化为表层晶格原子的动能,引起靶中原子运动。原子运动有多种方式:有些原子获得能量后从晶格处移位,并克服了表面势垒直接发生溅射;有些原子获得的能量不能脱离晶格的束缚能,而在原位做振动并传递给其他周围原子,致使其温度升高;有些获得的能量足够大而后反冲,碰撞邻近原子,进而反冲继续下去产生高次反冲,称为级联碰撞。级联碰撞的后果是部分反冲原子到达表面,克服势垒逸出,此为级联溅射,即溅射机理;部分反冲原子进入晶格间隙造成材料辐射损伤。当级联碰撞范围内反冲原子密度不高时,动态反冲原子彼此间碰撞可以忽略,称为线性级联碰撞,也就有了线性级联溅射。

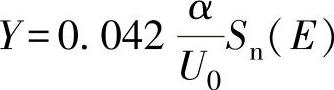

溅射现象可用溅射产额Y来定量描述。溅射产额可定义为每个入射溅射出的平均原子数。Sigmund基于上述原子碰撞动力学原理,作一定简化假设后,通过解线性波尔兹曼方程,得到离子垂直入射轰击多晶靶材料产额表达式:

式中,α为产额因子;U0为靶表面束缚能,可用靶材料原子升华能表示;Sn(E)为靶材原子核阻止截面。

材料溅射产额与入射离子能量的关系如图12-11所示。图中,溅射产额为零时对应的能量为材料溅射阀。不同材料的溅射阀值在10~30eV,大约是其升华能的4倍。

2.溅射方法

溅射技术的成膜方法最具代表性的有直流(二极、三极或四极)溅射、磁控溅射、射频溅射等。最常用的是磁控溅射。

(1)三极溅射 在二极离子镀的基础上增加热阴极,发射热电子。热阴极接负偏压,热电子在电场的吸引下穿过靶与基板间的等离子体区,增加了电子的碰撞概率,提高了电流密度,放电气压可降至10~10-1Pa,从而提高了溅射速率,改善了膜层质量。

(www.daowen.com)

(www.daowen.com)

图12-11 材料溅射产额与入射离子能量的关系

(2)射频溅射 其装置与二极溅射相似,在两极间施加频率为13.56MHz(射频)的电压。在电压的正半周,等离子体中电子中和靶材周围的正电荷;在负半周,靶材受到离子的加速轰击,溅射出来的原子或分子在工件上沉积成膜。射频溅射可沉积导体、半导体和绝缘膜,沉积速率快、膜层致密、孔隙少、纯度高、膜的附着力好。

(3)磁控溅射 在与靶表面平行的方向施加磁场,磁场与电场正交,磁场方向与阴极表面平行。电子受正交电磁场洛伦兹力的作用,在靶面上做旋转运动,增加碰撞电离概率,使气体的离化率和靶得到的离子流密度大幅度提高,从而获得高的溅射速率和沉积速率。

(4)离子束溅射 这是从独立离子源中引出高能离子束轰击靶面形成溅射的镀膜工艺。由于离子源与沉积室隔开,故可以独立控制各溅射参数,膜层结构和性能也可调节和控制。沉积室真空度可达10-4~10-8Pa,残余气体少,可得纯度高、结合力大的膜层,但等离子束密度小,成膜速率低,沉积大面积薄膜有困难。

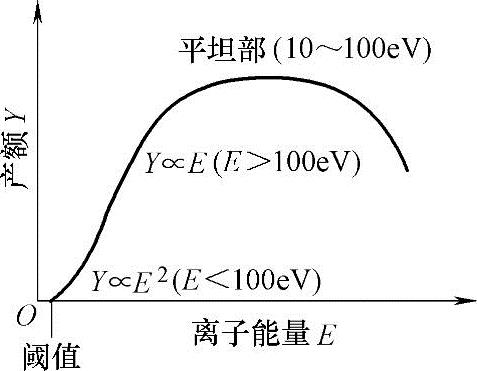

图12-12 薄膜磁头结构示意图

3.溅射镀膜的应用

(1)用于薄膜磁头耐磨损膜0.3μm左右的间隙进行读写 图12-12所示为薄膜磁头结构示意图。磁头起落时要与硬盘表面产生滑动摩擦。这样的磁头现正向薄膜化方向发展。薄膜磁头的由耐磨损膜、磁芯、线圈等构成。对耐磨损膜的要求有:耐冲击性能好;耐磨性优良;适当的可加工性;变形小。

磁头上的耐磨损膜可防止由于磁头起动、停止时的冲击而引起的磨损量增加;此外,在同一块衬底上做成的数十个元件,经分割后,在每一个元件侧面镀上Al2O3膜,可防止由于加工缝隙时引起的端部变形;同时膜层具有保护元件的作用。通常Al2O3涂覆的厚度为20~40μm,可以由烧结的Al2O3靶直接进行溅附,但为了避免在线圈部位或台阶部位Al2O3异常生长,以获得均一的膜层,通常要采用反应溅射镀膜。

(2)用于硬质膜 广泛使用的硬化膜是水溶液电镀铬。电镀会使钢发生氢脆,电镀速度慢,而且会产生环境污染等问题。采用Cr、Cr-CrN等合金靶或镶嵌靶,在N2、CH4等气氛中进行反应溅射镀膜,可以在各种工件上涂覆Cr、CrC、CrN等镀层。纯Cr的显微硬度为425~840HV,CrN的显微硬度为1000~3500HV,不仅硬度高而且摩擦因数小,因此可代替水溶液电镀,用于旋转轴和其他运动部件。

(3)用于切削刀具和模具的超硬膜 用TiN、TiC等超硬度层涂覆的刀具、模具等表面摩擦因数小,化学性能稳定,具有优良的耐热、耐磨、抗氧化、耐冲击等功能,即可以提高刀具、模具等的工作特性,又可以延长使用寿命。采用普通的化学气相沉积(CVD)技术,温度要在1000℃左右,这已超过高速工具钢的回火温度(约为550℃),因此对于高速工具钢要进行镀后热处理,既不方便,又会增加费用,且对硬质合金来说,既可能在镀层(如TiC镀层)和基体之间形成脆相,也可能使镀层(如TiN镀层)晶粒长大。

(4)用于耐蚀膜 TiN、TiC、Al2O3等膜层化学性能稳定,在许多介质中具有良好的耐蚀性,可以作为基体材料的保护膜。含有铬的非晶态合金,由于铬离子在钝化膜中浓缩,显示出极好的耐蚀性。当铬和钼同时存在时,效果更为显著。非晶态合金的制取方法有液态激冷法、溅射镀膜法等,以Fe、Ni、Cr、P、B等非晶态合金制取为例,液态激冷法和溅射镀膜法对比,所得镀层的成分几乎相同,腐蚀特性和电化学特性也没有什么差别,只是溅射法得到的非晶态膜阳极电流和氧化速率略大。

(5)用于固体润滑膜 在高温、低温、超高真空、射线辐照等特殊条件下工作的机械部件不能用润滑油,只能用软金属或层状物质等固体润滑剂。常用的固体润滑剂有以下四类:

1)软质金属,如Au、Ag、Pb、Sn等。

2)层状物质,如MoS2、WS2、石墨、BN、CaF2、云母等。

3)高分子材料,如尼龙、聚四氟乙烯、聚酰胺、聚乙烯。

4)其他润滑剂,如PbO、PbS等。

其中,溅射法制取MoS2膜及聚四氟乙烯膜十分有效。虽然MoS2可用化学反应镀膜法制取,但是溅射镀膜法得到的MoS2膜致密性好,附着性优良。添加Au(质量分数5%)的MoS2膜层,其致密性、附着性更好,摩擦因数小,而且运行中性能稳定。轴承采用MoS2溅射膜,保持架中加入MoS2,轴承的寿命可延长到5800h。固体润滑膜可以用于宇航设备、真空工业设备、原子能工业等特殊环境的设备中,对于工作在高温、超低温等的机械设备也是必不可少的。金、MoS2、聚四氟乙烯等溅射膜,在长时间放置后性能变化不大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。