1.发动机再制造的意义

发动机再制造是将旧发动机按照再制造标准,经严格的再制造工艺,恢复成各项性能指标达到或超过新机标准的再加工过程。新发动机制造是从新的原材料开始,而发动机再制造则以旧发动机为“毛坯”,以可修复件为加工对象,充分挖掘了旧机的潜在价值;而发动机大修大多是以单机为作业对象,采用手工作业方式,修理周期过长,生产效率及修复质量受到了很大局限。再制造汽车发动机则采用了专业化、大批量的流水作业线生产,保证了产品质量和性能。

我国军队的装备车辆主要包括各类军用汽车、装甲车辆及特殊装备运输车辆等,这些装备在保障军队的机动性、促进部队建设及形成装备战斗力方面发挥着至关重要的作用。所有车辆的动力核心是发动机,车辆的类型不同,所拥有的发动机功率不同,大小也不同,而且价值从数百元到几十万元。同时,因车辆工作环境的不同又对发动机的使用提出了不同的要求。针对我国军队装备车辆发动机的现状,为了提高发动机性能,保证装备在战场上的可靠性,已经开展了部分装备车辆发动机的再制造试验及应用。再制造发动机在保持不低于新品质量的情况下,不但可以使原机85%的价值得到循环应用,节约有限的资源和能源,而且价格仅为新品的1/3~1/2,可以节约大量保障费用,减少装备保障时间。图11-10所示为俄废旧装甲车发动机。

图11-10 俄废旧装甲车发动机

2.发动机再制造的工艺流程

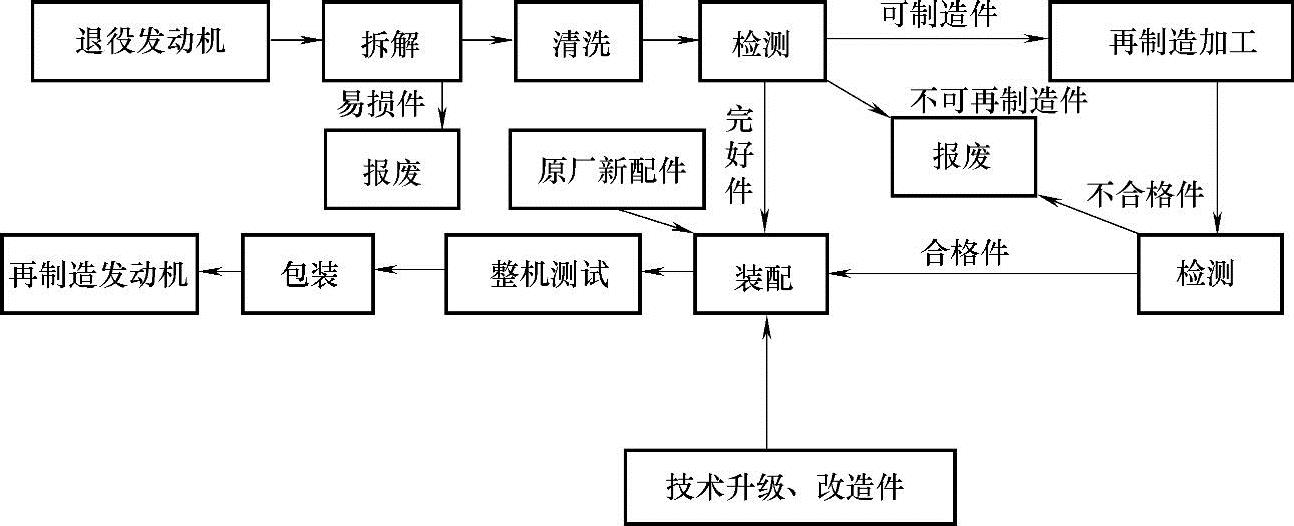

发动机再制造工艺流程为对旧发动机要进行全面拆解,拆解过程中直接淘汰发动机中的活塞总成、主轴瓦、油封、橡胶管、气缸垫等易损零件。一般易损零件因磨损、老化等原因不可再制造或者没有再制造价值,装配时直接用新品替换;清洗拆解后保留的零件,根据零件的用途、材料选择不同的清洗方法:高温分解、化学清洗、超声波清洗、振动研磨、液体喷砂、干式喷砂等;对清洗后的零件进行严格的检测鉴定,并对检测后的零件进行分类;对失效零件的再制造加工可以采用多种方法和技术,如利用先进表面技术进行表面尺寸恢复,使表面性能优于原来的零件;将全部检验合格的零部件与加入的新零件,严格按照新发动机技术标准装配成再制造发动机;对再制造发动机按照新机的标准进行整机性能指标测试。

装备车辆发动机再制造的主要工序是拆卸、分类清洗、再制造加工和组装,如图11-11所示。(www.daowen.com)

图11-11 发动机再制造的工艺流程图

3.表面工程技术在发动机再制造中的应用

发动机在再制造过程中如何将因磨损、腐蚀、划伤而失效的零件“重新制造”成具有新品性能的零件,是提高旧件利用率、降低生产成本的关键。再制造技术得到实际应用,大大提高了发动机旧件的利用率,降低生产成本,取得了客观的经济效益;同时,也在节能、降耗、减少环境污染方面取得了良好的社会效益。下面介绍几个典型的应用实例。

(1)采用高速电弧喷涂技术修复缸体主轴承孔 发动机缸体是发动机最重要的部件,价值较高。缸体损坏的主要形式是气缸孔磨损、水套腐蚀、主轴承孔变形或划伤。其中缸体主轴承孔在工作状态下承受交变应力及瞬间冲击,容易导致主轴承孔变形。对主轴承孔已发生变形或划伤的缸体,以前一般就直接报废,给用户造成很大的损失。高速电弧喷涂技术以其致密的涂层组织、较高的结合强度、方便快捷的操作和高的性价比,应用于缸体主轴承孔修复具有明显的优势,采用后取得显著的效果。涂层硬度为280~308HV,喷涂层与基体的结合强度值为27.6~28.1MPa,实际生产中压力为0.6~0.65MPa。

(2)采用电刷镀技术修复凸轮轴轴颈 发动机凸轮轴轴颈的主要失效方式是磨损或划伤,过去凸轮轴轴颈出现磨损或划伤一般就报废,或者采用加厚轴瓦的办法磨削轴颈后使用,给用户的维修带来很大的麻烦。电刷镀技术具有设备简单、操作方便、安全可靠、镀积速度快的特点,用于修复凸轮轴轴颈获得晶粒细密、表面光亮的镀层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。