现代装备日趋大型化、高速化、自动化和智能化。现代装备一旦发生故障可能导致重大事故,故障停机检修也会造成巨大的经济损失。装备的磨损、腐蚀、疲劳、老化等失效是制约装备效能和战斗力发挥的基础性因素。机械装备的智能仿生自修复性能将是装备技术保障工程的重要内容。对现役装备或废旧装备及其重要部件综合运用信息技术、微纳米技术和生物技术再制造,赋予其智能自修复性能是提升传统制造业和促进装备跨越式发展的必然手段和趋势,是提高装备性能、可靠性和寿命的有效途径。该技术将对未来装备的性能提高起到巨大的推动作用,同时对提高装备的技术保障水平具有重要的意义。

根据目前国内外自修复技术的研究状况,具体介绍我国在自修复领域开展的以下三方面研究:埋伏型自修复技术、微纳米摩擦损伤自修复技术和矿物微粉摩擦磨损自修复技术。

1.埋伏型自修复技术

(1)微胶囊自修复技术 微胶囊自修复技术是一种采用成膜材料将固体、液体或者气体包覆形成微小粒子的技术,所形成的胶囊直径为1~5000μm。该技术日趋成熟,已经广泛应用于无碳复写纸、医药、农药、化妆品、食品等领域。

制备微胶囊的过程称为材料的微囊化。目前,微囊化制备方法主要有相分离法、物理机械法和聚合反应法三大类,其中聚合反应法包括界面聚合法、原位聚合法和悬浮交联法。制备密封性好的微胶囊一般选用原位聚合法,采用脲醛树脂作为囊壁材料。

胶囊是采用原位聚合法在水包油的体系中制备的。室温下,将去离子水200mL和2.5%的(乙烯/马来酸酐)共聚物水溶液50mL倒入1000mL烧瓶中,烧瓶用水浴加热。往烧瓶中加入脲5.00g、氯化铵0.50g、间苯二酚0.50g,搅拌直至溶解。用氢氧化钠和盐酸溶液调整pH值至2.60~3.50。慢慢加入芯材环戊二烯二聚苯,乳化10min。体系稳定后,加37%的甲醛水溶液12.67g,甲醛和脲的物质的量比达到1.9∶1,体系加热速度为1℃/min,至55℃为止。反应2h后过滤、真空干燥,即得产品。

(2)空心纤维自修复技术 最早的埋伏型自修复技术是对动物血管网络的简单模拟。例如:1994年美国伊利诺伊大学的CarolynDry将空心玻璃纤维埋入混凝土中,纤维内注入缩醛高分子溶液作为黏结。在外力作用下基体开裂,黏结剂流出并进入裂纹面,固化后把裂纹面黏结在一起,阻止裂纹进一步扩展。

自20世纪90年代中期,国内外先后开展了功能型和智能型水泥基材料的研究,并取得了一些有价值的成果。如相继出现的损伤自诊断水泥基复合材料,自动调节环境温度、湿度的水泥基复合材料等。但是如何实时快速地愈合混凝土材料内部的损伤,以及对自愈合混凝土的机理研究,目前只有美国、日本等少数国家处于实验室探索阶段,尚未取得实质性的进展。在日本,以东北大学三桥博三教授为首的日本学者将内含黏结剂的玻璃纤维掺入混凝土材料中,一旦混凝土在外力作用下发生开裂,空心纤维破裂,黏结液流出渗入裂缝,黏结液可使混凝土裂缝重新愈合。

(3)可利用的智能填充材料——形状记忆合金 在复合材料结构中,仅靠胶液自然流出至损伤处对损伤进行修补难以得到良好的修复效果。在研究中,采用形状记忆合金(SMA)丝作为复合材料构件的增强材料及驱动器,SMA是一种具有独特形状记忆效应的工程合金,它通过内部组织结构的变化将热能转化为机械能。如将在高温下定形的SMA在常温下拉伸至一定的塑性变形,当将它重新加热到一定温度时,它将恢复变形前的状态。把这样的SMA经表面处理后埋入复合材料结构,当对它激励时,它将在结构内部产生较大的回复应力。对含有一定体积比的SMA丝试件在加一定载荷的情况下进行了实验,结果表明当SMA被激励时将在一定范围内在结构中产生压应变。这样,当结构内发生开裂、分层、脱胶等损伤时,适当布置的SMA将使结构恢复原有形状。这将有利于提高对结构的修复质量。其次,SMA在激励时将一方面产生压应力,另一方面产生热量,这些都会使胶液轻易流出。最后,当微胶囊内所含环氧树脂和固化剂流到损伤处后,SMA激励时所产生的热量,将大大提高固化的质量,使自修复工程完成得更好。

2.微纳米摩擦损伤自修复技术

磨损是机械零件失效的三大原因(磨损、腐蚀、断裂)之一。机械零件的磨损一般起始于早期的轻度磨损,摩擦磨损的自适应、自修复是材料学和摩擦学设计的最终目标,这既是提高性能的要求,又是仿生化和环境友好化的要求。为减少或消除磨损,除进行合理的摩擦学设计外,可通过三条途径来实现:

1)减少或控制造成磨损的条件,如腐蚀、疲劳、浸蚀、黏着转移、磨粒磨损等,如利用各种功能的润滑添加剂。

2)提高摩擦副的耐磨性能,如表面合金化、渗硫、渗硼等。

3)通过自修复润滑油品设计和有效利用摩擦产生的物理化学作用形成新的补偿修复层来弥补磨损。(www.daowen.com)

目前进行的工作大多数集中在前两条途径上,使摩擦表面达到少磨损、零磨损的目的,而第三条途径能够实现摩擦磨损表面的自修复,通过自修复补偿摩擦表面的磨损或其他损伤。

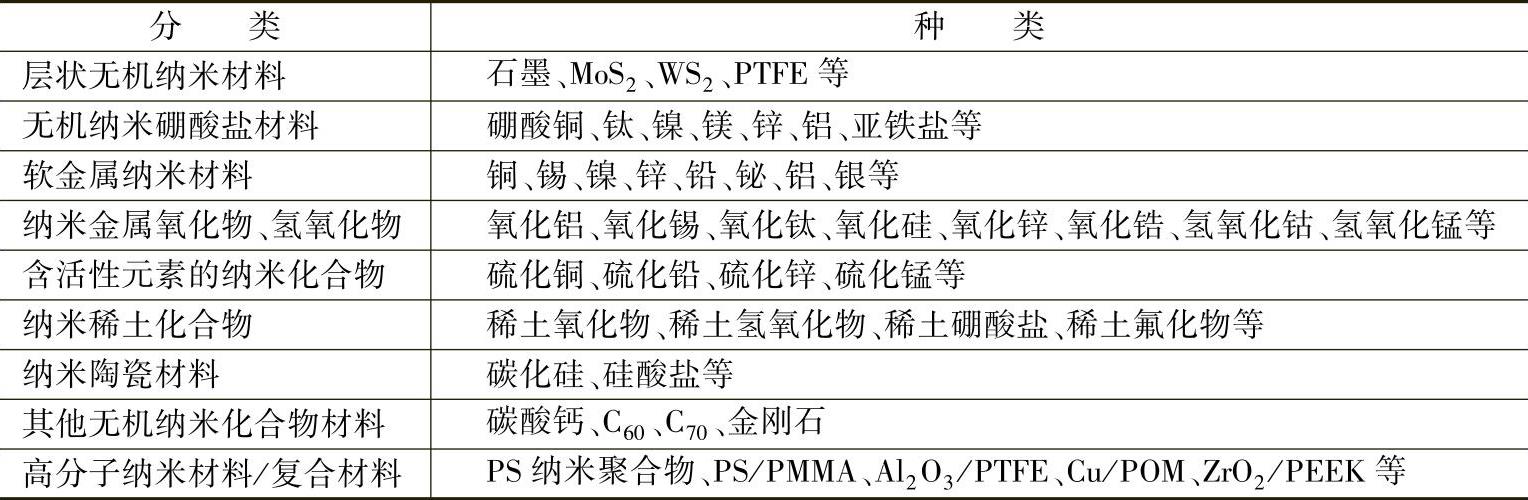

微纳米摩擦损伤自修复技术是指在不停机、不解体的情况下,将纳米颗粒添加剂添加到润滑油中,纳米颗粒随润滑油分散于各个摩擦副接触面,在一定温度、压力、摩擦力的作用下,摩擦副表面产生剧烈摩擦和塑性变形,发生摩擦化学作用,添加剂中的纳米颗粒会在摩擦表面沉积,并与表面作用,填补表面微观沟谷,从而形成一层具有耐磨、减摩作用的固态自修复膜,利用添加剂中微纳米颗粒的独特作用,通过摩擦化学的方法在磨损表面原位生成一层具有超强润滑作用的固体(或液体)自修复膜,以补偿所产生的磨损,从而达到磨损和修复的动态平衡,具备损伤表面自修复效应的一种新技术。此种技术不仅可以减少装备摩擦副表面的摩擦磨损,提高机械效率,而且可以实现零部件磨损表面的自修复,从而达到延长装备的使用寿命、减少维修次数、降低运行和维修费用的目的。在战时或紧急情况下,通过使用纳米减摩自修复添加剂可以实现车辆的短时无油行驶,对主战装备的战场应急抢修具有重要的意义。用于润滑油的纳米颗粒添加剂种类见表11-7。

表11-7 用于润滑油的纳米颗粒添加剂种类

3.矿物微粉摩擦损伤自修复技术

矿物微粉摩擦损伤自修复技术是指在摩擦过程中,一定条件下摩擦副之间产生的摩擦机械作用、摩擦化学作用、摩擦电化学作用等发生交互作用,摩擦副材料与润滑油、矿物微粉添加剂之间产生复杂的物质交换和能量交换,从而在摩擦表面上动态地形成一定厚度的、成分和结构呈梯度变化的强化自修复耐磨保护层(简称“ART层”),“自动”补偿摩擦表面因磨损与腐蚀造成的损耗,形成具有硬化特性的金属陶瓷修复层。

20世纪90年代后期,俄罗斯在一深井钻探中意外发现在某一深度,钻头的磨损程度非常小,研究发现这一深度层的矿石含有摩擦磨损修复功能的矿物质,经过多年研究发现,形成了矿物微粉摩擦磨损修复技术。据文献报道,俄罗斯和乌克兰研发出的硅酸盐矿物微粉添加剂具有较强的自修复功能,可恢复内燃机的气缸压力、提高空气压缩机的压力、降低摩擦因数和延长机器使用寿命。该材料主要成分由蛇纹石[Mg6(Si4O10)(OH)8]、软石[Ca(MgFe)5(Si4O11)(OH)2]、次石墨和少量其他添加剂组成,其常用的组分为粒度为0.1~20μm的白色粉体,白色粉体对生态无污染,对人体和环境无害,常温下化学性质十分稳定。

4.自修复技术的应用实例

原位动态纳米减摩自修复添加剂,具有优异的耐磨、减摩性能和较好的自修复功能。国内某铁路局将金属磨损自修复材料在内燃机车上进行实验,使机车内燃机的中修期由原来的30万km延长至60万km,免除辅修和小修。另外,该自修复材料在公交车上应用效果显著。试验的17辆公交车运行了4个月后,试验车辆的气缸压力平均上升了20%,基本恢复了标准值,尾气平均值下降50%,节油率为7%左右。

未来自修复技术主要集中在以下几个方面:

1)具有自适应、自补偿、自愈合性能的先进自修复材料制备技术。

2)智能自修复机械系统的结构设计和控制技术。

3)微纳米动态减摩自修复添加剂技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。