1.金属直接快速成形技术及其在制造业中的应用

直接制造致密的金属功能零件一直是快速成形技术的研究方向之一,较典型的直接成形工艺主要有:以激光为热源的选择性激光烧结工艺和激光净成形工艺;以电子束为热源的熔融成形工艺;喷射成形的三维打印工艺;分层实体制造工艺等。

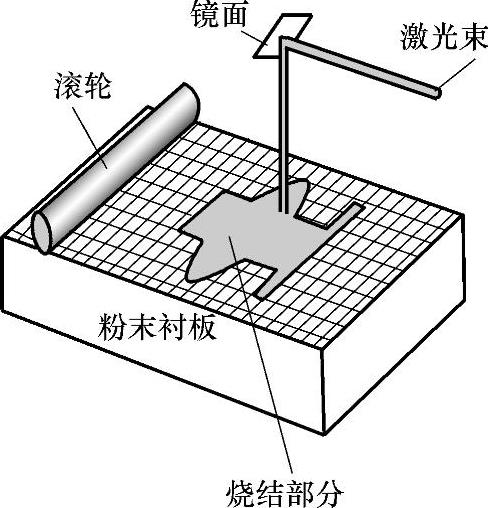

(1)选择性激光烧结(SLS)工艺 选择性激光烧结工艺的成形原理如图11-8所示。加工时,首先将粉末预热到稍低于其熔点的温度,然后在刮平滚轮的作用下将粉末铺平;CO2激光束在计算机控制下根据分层截面信息进行有选择的烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,则可以得到烧结好的零件。

图11-8 选择性激光烧结工艺的成形原理

(2)激光净成形(LENS)工艺 激光净成形工艺也称激光生成工艺。该工艺使用聚焦的Nd:YAG激光在金属基体上熔化一个局部区域,同时喷嘴将金属粉末喷射到熔池中,基体置于工作台上,工作台由固定的喷嘴下的X/Y轴控制,在移动工作台时,系统能够挤出一层新金属,一层沉积后,系统抬升喷嘴一个分层厚度,新金属就可沉积,如此层层叠加制作金属原型零件。金属粉末是从一个固定于机械顶部的料仓内送到喷嘴的,成形仓内充满了氩气以阻止熔融金属氧化。基于这种技术已经制作出不锈钢、工具钢、钛合金等零件。通过混合粉末供应系统中的各种不同金属粉末可制作出镍基超合金零件、不锈钢零件等。该工艺制作密度及机械性能较选择性激光烧结工艺有很大提高,但仍有约5%的孔隙率。

(3)电子束熔融成形工艺 该工艺首先将厚度为0.1mm的金属粉末平铺在基体上,利用功率为4kW的电子束在低电流及高扫描速度条件下先将其预热,然后再增加电流或减小扫描速度将粉末熔化成形,并逐层累积。预热的目的在于将粉末稍微烧结并预固定在基体上,同时可减小基体与成形件的温度梯度。该成形方法熔化金属的速度较低,只能达到0.2~0.3m/s,同时必须在高真空条件下进行,虽然这有利于避免成形材料的污染和雾化,但真空环境不利于散热并降低了其可操作性,连续的热输入会导致熔融金属的过热流淌以及成形后零件的整体收缩变形,其成形件的精度较低。目前,可用于此工艺的金属材料有:钛及钛合金、钨、铌、钽、钯、锆、铱、镍及镍合金。

(4)分层实体制造(LOM)工艺 该工艺采用激光切割箔材,箔材之间靠热熔胶在热压辊的压力和传热作用下熔化并粘接,一层层叠加制造原型。分层实体制造工艺成形的金属零件的优点是无需制作支撑,激光只作轮廓扫描,无需填充扫描,成形效率高,运行成本低,在成形过程中无相变,残余应力小,适合加工尺寸较大的零件。缺点是材料利用率低,表面光洁度不是很好,层间连接工艺比较复杂,并容易产生变形、翘曲等问题。

2.微束等离子快速成形

(1)微束等离子快速成形的概念及特点 微束等离子快速成形技术借鉴了快速成形技术中“离散、堆积”的思想,与激光快速成形技术的基本原理相似。首先在计算机中生成待成形工件的三维CAD模型,然后将模型按一定的厚度切片分层,即将零件的三维信息转换成一系列二维轮廓信息,随后在计算机的控制下,用微束等离子分层堆焊的方法将粉末材料或焊丝按照二维轮廓信息逐层堆积,最终形成三维实体零件。(www.daowen.com)

对于受损零部件,采用微束等离子快速成形技术修复具有以下显著特点:

1)热输入量小,工件的变形小、热影响组织变化小,最大限度地保证受损工件的力学性能指标。

2)微束等离子堆焊成形时,堆焊稀释率低,极大地提高了堆焊质量和堆焊合金成分的稳定。

3)工件的成形精度高,后加工余量小。

4)修复后的零件力学性能接近原产品。由于微束等离子快速成形为100%的冶金结合,修复区与基体结合强度高,不会出现修复层脱落、剥离等现象。

5)设备简单可靠,成形效率高。不需要复杂的控制设备和庞大的冷却设备,容易实现低成本、高效化的生产方式。

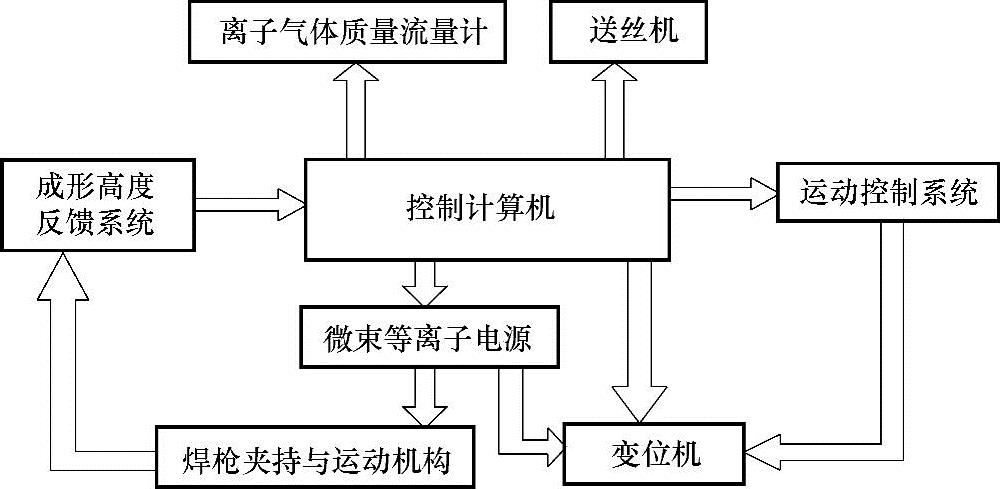

(2)微束等离子快速成形系统的构成 微束等离子快速成形系统包括变位机、三维焊枪运动机构、微束等离子电源、送丝系统、离子气与保护气体供气系统、控制计算机等,如图11-9所示。控制计算机将需要成形的CAD图形按照一定的厚度切片,将其转化为一系列二维的平面图形。在计算机的控制下,微束等离子弧沿切片的二维图形轮廓进行扫描堆焊,形成该切片的二维图形平面,逐次堆积所成形二维平面,最终得到工件的实体。焊枪运动与夹持机构和变位机互相配合,在计算机的控制下完成快速成形所需的堆焊路径,最终生成所形成的工件。

图11-9 微束等离子快速成形系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。