微纳米表面工程技术是在材料或零部件表面获得微纳米结构或微纳米复合结构膜层的各种表面技术的统称。与传统表面工程技术相比,纳米工程技术具有以下几方面显著的优越性:

1)赋予表面新的服役性能。纳米材料的奇异特性保证了纳米表面工程涂覆层的优异性能。包括:①涂覆层本身性能的提升,如涂覆层的硬度、强度、耐磨性和抗接触疲劳性能等大幅度提高;②涂覆层的功能提升,如高性能的声、光、电、磁等纳米结构功能膜及超硬膜的制备。

2)使零件设计时的选材发生重要变化。纳米表面工程中,在许多情况下,传统意义上的基体材料只起载体作用,而纳米表面涂覆层成为实现其功能或性能的主体,如高速工具钢刀具可以改用强度、韧性高的传统材质,而通过在切削刃表面沉积纳米超硬膜来提高其切削性能,耐蚀材料和抗高温材料也可以选用普通材质,通过把与介质接触的表面进行纳米化处理而提高材料的耐蚀、抗高温性能。

3)为表面技术的复合提供新途径。纳米表面工程为表面工程技术的复合提供了一条全新的途径,具有广阔的应用前景。例如,表面纳米化技术与离子渗氮技术相结合,使渗氮工艺由原来的500℃条件下处理24h转变为300℃条件下处理9h。

1.微纳米表面工程技术的分类

微纳米表面工程技术可以在材料表面制备出纳米结构或纳米/微米复合结构的表层,根据获得表面微纳米膜层的途径不同,有微纳米表面工程纳米化和表面复合纳米化,当前已经开发出了多种实用的纳米表面工程技术。

(1)纳米颗粒复合电刷镀技术 电刷镀技术是表面工程的重要组成部分,已被广泛应用于机械零件表面修复与强化。近年来,纳米颗粒材料在电刷镀技术中的应用,产生了纳米颗粒复合电刷镀技术,促进了复合电刷镀技术在高温耐磨及抗接触疲劳载荷等更广阔领域中的应用。在电刷镀镀液中添加纳米颗粒所制备的复合镀层使摩擦学性能有较大改善。在快速镍镀层中分别添加Al2O3、SiC、金刚石纳米颗粒,并对纳米颗粒表面进行改性处理,有效地提高了纳米颗粒在镍基复合镀层中的共沉积量和均匀分布程度。

(2)纳米热喷涂技术 热喷涂技术是表面工程领域中应用十分广泛的技术,在各种新型热喷涂技术不断涌现的同时,纳米热喷涂技术已成为热喷涂技术新的发展方向。热喷涂纳米涂层组成可分为三类:单一纳米材料涂层体系;两种(或多种)纳米材料构成的复合涂层体系;添加纳米颗粒材料的复合体系,特别是陶瓷或金属陶瓷颗粒复合体系具有重要作用。例如,美国纳米材料公司通过特殊黏结处理制成专用热喷涂纳米颗粒,用等离子喷涂方法获得了Al2O3/TiO2纳米结构的涂层,该涂层致密度达95%~98%,结合强度比传统喷涂粉末涂层提高2~3倍,耐磨性提高3倍。

(3)纳米涂装技术 纳米复合材料是指将纳米颗粒用于传统涂料中,得到具有抗辐射、耐老化与剥离强度高的新型材料。例如,50~120nm球状TiO2对衰减300~400nm的紫外线有明显效果,衰减长波、短波紫外线时,分别起散射和吸收作用;纳米SiO2具有极强的紫外反射能力,对波长在400nm以内的紫外光反射率达70%以上,是一种极好的抗老化添加剂;60nm的ZnO吸收300~400nm紫外线能力强。

(4)纳米减摩自修复添加剂技术 机械零部件的磨损主要发生在边界润滑和混合润滑状态下。而润滑油添加剂,特别是摩擦改进剂是降低其摩擦磨损最有效的途径之一,也是表面工程的重要发展方向之一。在润滑油中加入特定的纳米颗粒后,在一定温度、压力、摩擦力作用下,摩擦副表面产生剧烈摩擦和塑性变形,纳米颗粒在膜层表面沉积,并与摩擦表面作用,填补表面微观沟谷,从而形成一层具有耐磨、减摩作用的自修复膜。通过发动机台架试验,可使整车的动力性、经济性以及尾气排放都得到改善,燃油消耗率可以降低5%~10%。

(5)纳米固体润滑干膜技术 固体润滑技术是将固态物质涂于摩擦界面,以降低摩擦、减少磨损的技术。与常用的液体润滑相比,固体润滑技术不需要相应的润滑设备和装置,不存在泄露问题。固体润滑技术不仅扩充了润滑油、润滑脂的应用范围,而且弥补了润滑油、润滑脂的缺陷。例如,加入纳米Al2O3颗粒,使固体润滑干膜的膜层系数增大,耐磨性提高。某重载车辆平面弹子滚道部位,采用纳米固体润滑干膜对其进行处理后,涂层能有效地隔绝腐蚀介质,同时涂层起到较好的减摩润滑作用。该技术可用于特殊情况下贵重零部件的减摩、耐磨。

(6)纳米粘涂技术 表面粘涂与胶粘技术是指以高分子聚合物与一些特殊功能填料(如石墨、二硫化钼、金属粉末、陶瓷粉末和纤维)组成的复合材料涂覆于零件表面实现特定用途(如耐磨、耐蚀、绝缘、导电、保温、防辐射等)的一种表面工程技术。例如,含金刚石的纳米胶粘剂具有优异的耐磨性和很高的胶接强度。实验表明,随着纳米级金刚石粉在胶粘剂中加入量的增加,涂层的耐磨性能提高,当加入量为8%时,耐磨性是未添加的2.2倍,拉伸强度可达50MPa,比未添加的提高了27.5%。

(7)纳米薄膜制备技术 薄膜技术是通过某些特定工艺过程(常用溅射法),在物体表面沉积、附着一层或者多层与基体材料材质不同的薄膜,使物体表面具有与机体材料不同性能的技术。按薄膜的用途,可以将其分为功能性薄膜和保护性薄膜两大类。两大类中又有纳米多层膜和纳米复合膜之分。纳米多层膜一般是由两种厚度在纳米尺度上的不同材料层交替排列而成的涂层体系。由于膜层在纳米量级上排列的周期性,即两种材料具有一个基本固定的超点阵周期,双层厚度为5~10nm。纳米复合膜是由两相或两相以上的固态物质组成的薄膜材料,其中至少有一相是纳米晶,其他相可以是纳米晶,也可以是非晶态。

(8)金属表面纳米化 金属表面纳米化是指采用某种能量手段作用于金属表面,使得表层晶粒细化至纳米尺度,从而获得纳米晶粒构成的表面层。金属表面纳米晶化可以通过不同方法实现。例如,应用超声冲子冲击工艺,可在Fe或不锈钢表面获得晶粒平均尺寸为10~20nm的表面层。该技术的优点之一是可以在复杂零部件表面获得纳米晶表面层。该技术将为整体材料的纳米晶化处理提供一个基本途径,此项工作具有重大创新意义。(www.daowen.com)

2.纳米复合电刷镀技术

纳米复合电刷镀技术利用电刷镀技术在装备维修中的技术优势,把具有特定性能的纳米颗粒加入电刷镀液中,获得纳米颗粒弥散分布的复合电刷镀涂层,提高装备零件的表面性能。纳米复合电刷镀技术的根本原理与普通电刷镀技术相似,该技术采用专用的直流电源设备,电源的正极接镀笔,作为刷镀时的阳极,电弧的负极接工件,作为刷镀时的阴极。镀笔通常采用高纯细石墨块作阳极材料,石墨块外面包裹上棉花和耐磨的涤棉套,刷镀时使浸满复合镀液的镀笔以一定的相对运动速度在工件表面上移动,并保持适当的压力。

(1)复合电刷镀技术的特点 纳米复合电刷镀技术具有普通电刷镀技术的一般特点,同时又具有不同于普通电刷镀技术的独特特点。这主要表现在电刷镀液、镀层组织和性能方面。纳米复合电刷镀溶液是以普通常用电刷镀溶液为基液,与不溶性固体纳米颗粒、表面活性剂、分散剂等添加材料复配而成。

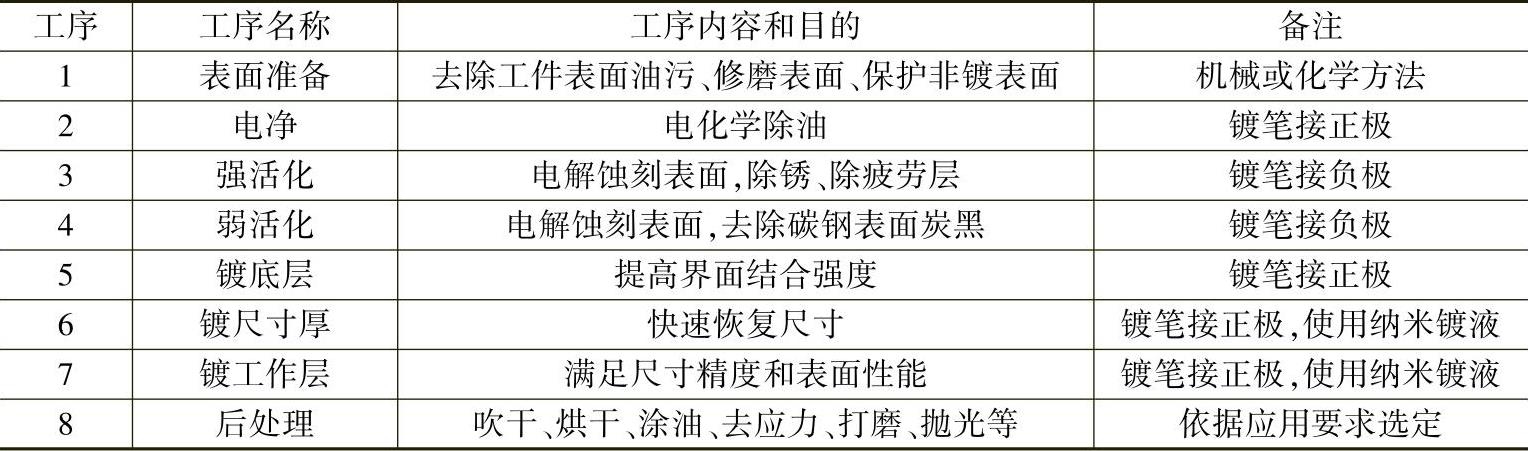

(2)纳米复合电刷镀工艺 纳米颗粒复合电刷镀技术的工艺过程与普通电刷镀基本相同,见表11-1。在实际刷镀时,根据工件的材料、尺寸、表面热处理状态、技术要求、镀层厚度及工件条件等因素,正确选择纳米复合镀液体系及镀件极性、电压(电流)大小、相对运动速度等工艺参数,合理安排工序。

表11-1 纳米复合电刷镀技术的工艺过程

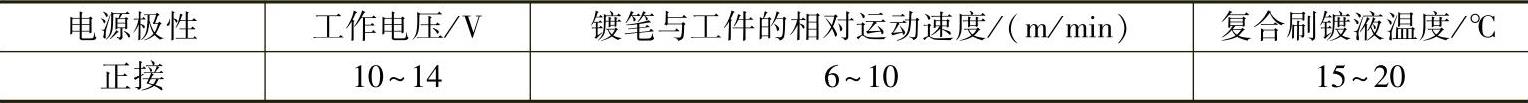

电刷镀过程中,根据实际工件材料、形状、损伤程度、热处理状况等情况,可在一般工艺过程的基础上,增加或减少相应的工序。大量实践证明,采用35~100A的刷镀电源在小型钢铁零件表面制备镍基纳米复合电刷镀层时,常用的工艺参数见表11-2。

表11-2 制备纳米复合电刷镀层常用的工艺参数

(3)纳米复合电刷镀技术的应用 纳米复合电刷镀技术是表面处理新技术,也是一项先进的零件再制造技术。由于纳米复合电刷镀层具有较高的硬度、优良的耐磨性能、优异的抗接触疲劳性能及抗高温性能,因此可以大大提高传统电刷镀技术维修或再制造零部件的性能,或者修复原来传统电刷镀技术无法修复的服役性能要求较高的装备零部件。该技术拓宽了传统电刷镀技术的应用范围,主要表现在以下几个方面:①提高零件表面的耐磨性;②降低零件表面摩擦因数;③提高零件表面的高温耐磨性;④提高零件表面的抗疲劳性能;⑤改善有色金属表面的使用性能;⑥实现零件的再制造并提升性能。

纳米复合电刷镀技术应用实例:纳米复合颗粒电刷镀技术已经在59式坦克磨损失效部分零件再制造中得到了应用。某坦克修理大队采用纳米复合颗粒电刷镀技术对59式坦克的一些重要的零件进行了修复,包括:大制动鼓密封盖ϕ230mm密封环配合表面、带衬套主动轴密封盖ϕ74mm滚柱配合表面、侧减速从动轴ϕ160mm外圆自压油档配合表面、内垂直轴ϕ24㎜衬套配合表面等,最快仅用1h的时间便完成了单件修复。图11-5所示为中国59式主战坦克。

图11-5 中国59式主战坦克

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。