1.电子束加工的原理

电子束加工是在真空条件下,利用聚焦后能量密度极高(106~109W/cm2)的电子束,以极高的速度冲击到工件表面被加工部位,在极短的时间(几分之一微妙)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化,被真空系统抽走。

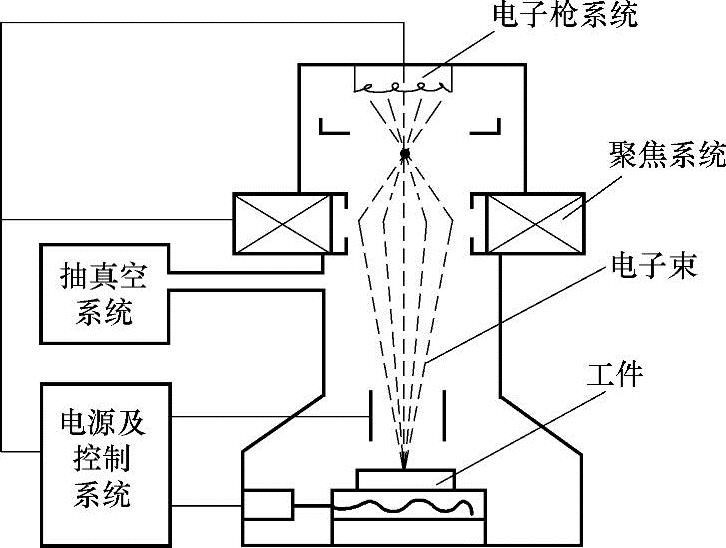

电子束加工的基本原理是:在真空中从灼热的灯丝阴极发射出的电子,在高电压(30~200kV)作用下被加速到很高的速度,通过电磁透镜会聚成一束高功率密度(105~109W/cm2)的电子束。当冲击到工件时,电子束的动能立即转变成为热能,产生出极高的温度,足以使任何材料瞬时熔化、汽化,从而可进行焊接、穿孔、刻槽和切割等加工。由于电子束和气体分子碰撞时会产生能量损失和散射,因此,加工一般在真空中进行。图10-9所示为电子束加工的原理。

图10-9 电子束加工的原理

2.电子束加工的优点和缺点

(1)电子束加工的主要优点

1)电子束能聚焦成很小的斑点(直径一般为0.01~0.05mm),且可控,可以用于精密加工,适合于加工微小的圆孔、异形孔或槽。

2)功率密度高,能加工高熔点和难加工材料,如钨、钼、不锈钢、金刚石、蓝宝石、水晶、玻璃、陶瓷和半导体材料等。

3)无机械接触作用,无工具损耗问题。

4)加工速度快,如在0.1mm厚的不锈钢板上穿微小孔每秒可达3000个,切割1mm厚的钢板速度可达240mm/min。

5)设备的使用具有高度灵活性,并可使用同一台设备进行电子束焊接、表面改善处理和其他电子束加工。(www.daowen.com)

6)电子束加工是在真空状态下进行的,对环境几乎没有污染。

7)对于各种不同的被处理材料,其效率可高达75%~98%,而所需的功率则较低。

8)能量的发生和供应源可精确地灵活移动,并具有高的加工生产率。

9)可方便地控制能量束,实现加工自动化。

(2)电子束加工的主要缺点

1)由于使用高电压,会产生较强的X射线,必须采取相应的安全措施。

2)需要在真空装置中进行加工。

3)设备造价高。电子束加工对设备和系统的真空度要求较高,使得电子束加工价格昂贵,一定程度上限制了其在生产中的应用。

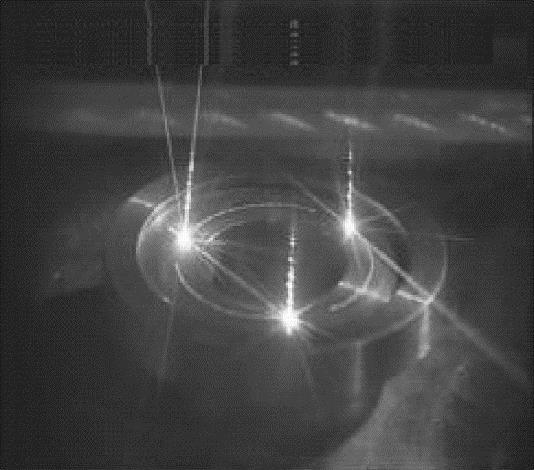

图10-10所示为采用三束电子束同时焊接齿轮的实例,结果表明与单束电子束焊接相比,此种方式可以明显减小齿轮焊接变形,而且大大提高了加工效率。

图10-10 三束电子束同时焊接齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。