作为微细加工技术的一个重要分支,微细电火花加工技术具有设备简单、可控性好、无切削力、适用性强等一系列优点,因此在微小尺寸零件的加工中获得了大量应用。

1.微细电火花加工的原理

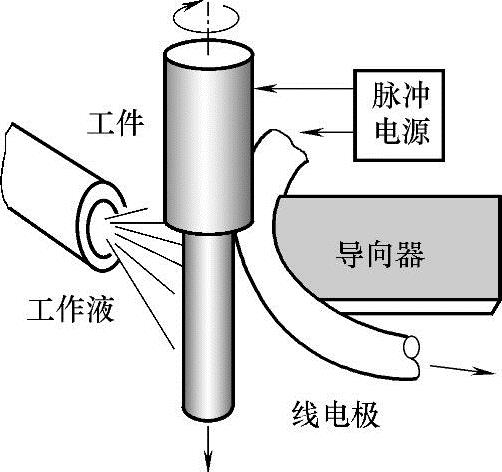

电火花加工(Electrical Discharge Machining)是指在绝缘介质中,通过工具电极和工件之间脉冲性火花放电时的电蚀现象对工件材料进行蚀出,以达到一定的形状尺寸和表面粗糙度要求的一种加工方法。微细电火花加工的原理与普通电火花加工并无本质区别。电火花加工中电极材料的蚀除过程是火花放电时的电场力、磁力、热力、流体动力、电化学及胶体化学等综合作用的过程。图10-8所示为线电极电火花磨削示意图。

图10-8 线电极电火花磨削示意图

2.微细电火花加工的优点

从原理上讲,微细电火花加工具有非接触、可操控性强、加工性能与材料硬度和强度无关、无切削力等优点。对几何形体加工适用性而言,微细电火花加工不仅可以加工出平面和回转体,还可以加工出三维复杂自由曲面。微细电火花加工方法具有设备简单、可实施性强、具有三维加工能力等优点。同时,这种方法所处理的材料非常广泛,不仅可以加工各种性能优良的金属、合金,还可加工陶瓷以及硅等半导体材料。微细电火花加工技术具有强大的微尺度制造潜能,在微小尺度零件的加工中有着不可替代的优越性。

3.微细电火花加工的关键技术

微细电火花加工一般是指用棒状电极电火花加工或用线电极电火花磨削加工微孔、微槽、窄缝、各种复杂形状及微细轴类零件的技术。由于微细电火花加工与常规电火花成形加工的基本原理并无本质区别,但因涉及微细加工尺寸范围的差异,使其又具有自身独特的技术特点。微细电火花加工的关键技术归纳如下:(www.daowen.com)

(1)高精度的微进给伺服系统 提高脉冲利用率是提高细微电火花加工效率的有效途径,要求有相应的微细电火花加工伺服系统和执行机构要有很高的响应速度和控制灵敏度。

(2)高精度的加工系统 加工系统的精度包括定位精度和运动精度。微米级的电火花加工要保证工具电极与工件之间的精确定位,加工系统还要具备相当高的运动精度。

(3)放电状态的实时检测 微细电火花加工过程的准确控制是通过对放电状态的检测、跟踪、反馈和调整来实现的,是实现加工过程稳定控制的重要前提条件。

(4)放电状态的在线预测 在微细电火花的实际加工过程中,放电状态序列往往呈现出非平稳性、非线性,此时依靠放电状态检测来对加工过程进行实时、准确控制已表现出明显的滞后性和不稳定性,因此必须对放电状态序列进行有效的预测,才能真正实现控制的实时性和精准性。

(5)脉冲电源 在微细及小孔电火花加工中,为了克服放电面积很小(面积效应)的影响,同时也是微细及小孔零件结构要素、尺寸和精度的要求,必须使每一个单脉冲的放电痕迹能够控制在很小的尺寸范围内。为此须研制微小能量的脉冲电源,并要求波形符合要求。

(6)电极制备 微细电火花加工属于成形复制加工,电极的制造关系到加工能否实现。微细及小孔电火花加工的尺寸决定了工具电极本身尺寸的微小化,并且电极截面直径的大小至少要比所加工的尺寸缩小两个放电间隙的距离。

(7)工作液及其循环系统 在微细及小孔电火花加工时,由于工具电极与工件之间的间隙很小,有可能影响工作液的正常循环流动;并且微小的扰动都会影响电极加工精度,因此一般慎用强制冲液的方法进行冷却排屑,而常选用低黏度工作液,并采取电极旋转等措施帮助工作液流动,有利于排屑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。