超声波加工是近几十年发展起来的一种加工方法,它弥补了电火花加工和电化学加工的不足。电火花加工和电化学加工一般只能加工导电材料,不能加工不导电的非金属材料。而超声波加工不仅能加工硬脆金属材料,而且更适合于加工不导电的硬脆非金属材料,如玻璃、陶瓷、半导体等。同时超声波还可以用于清洗、焊接、探伤等。

1.超声波的特性

超声波是声波的一部分,它可以在气体、液体和固体介质中传播,但由于超声波频率高、波长短、能量大,所以传播时方向性强,反射、折射、共振及损耗等现象更显著。超声波具有传递很强的能量、空化作用、反射、透射和折射现象、在一定条件下会产生波的干涉和共振现象等性质。

2.超声波加工的基本原理

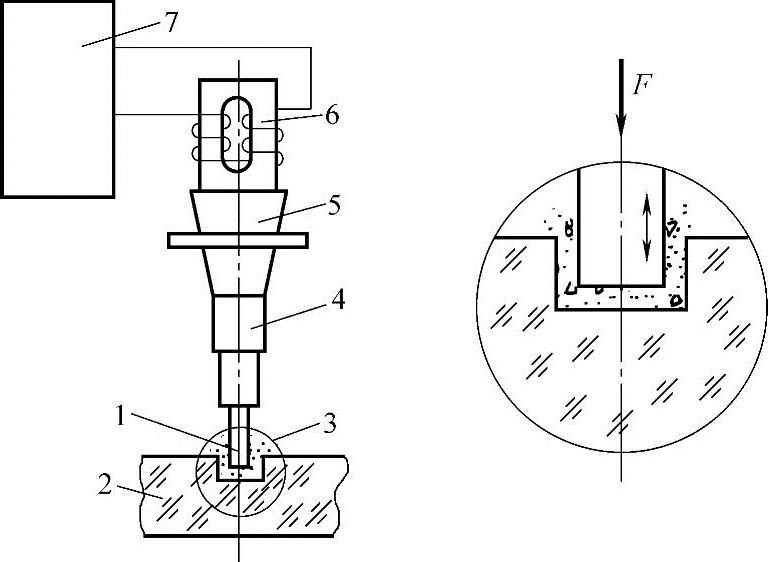

超声波加工是利用工具端面作超声频振动,通过磨料悬浮液加工脆硬材料的一种成形方法。超声波加工原理如图10-2所示。加工时,由超声波发生器产生的16000Hz以上的高频电流作用在超声波换能器振动系统上产生机械振动,经变幅杆放大后可在工具端面产生纵向振幅达0.01~0.1mm的超声波振动。工具的形状和尺寸取决于被加工面的形状和尺寸,常由韧性材料制成,如未淬火的碳素钢。工具与工件之间充满工作液,工作液通常是在水或煤油中混有碳化硼、氧化铝等磨料的悬浮液。加工时,由超声波换能器引起的工具端部的振动传送给工作液,使磨料获得巨大的加速度,猛烈撞击工件表面,再加上超声波工作液中的空化作用,来实现磨料对工件的冲击破碎,完成切削功能。通过选择不同工具的端部形状和不同的运动方法,可进行不同的微细加工。图10-3所示为超声波发生器。

图10-2 超声波加工原理

1—工具 2—工件 3—磨料悬浮液 4、5—变幅杆 6—超声换能器 7—超声波发生器

图10-3 超声波发生器

由此可见,超声波加工是磨粒在超声波振动作用下的机械撞击和抛磨作用以及超声波空化作用的综合结果,其中磨粒的撞击作用是主要的。既然超声加工是基于局部撞击作用,因此就不难理解,越是脆硬的材料,受撞击作用遭受的破坏越大,越易超声加工。相反,脆性和硬度不大的韧性材料,由于它的缓冲作用而难以加工。根据这个道理,人们可以合理选择工具材料,使之既能撞击磨粒,又不致使自身受到破坏,例如用45钢作工具即可满足上述要求。

3.超声波加工的特点

1)适合于加工各种硬脆材料,特别是不导电的非金属材料。例如,玻璃、陶瓷(氧化铝、氮化硅等)、石英、锗、硅、石墨、玛瑙、宝石,金刚石等。对于导电的硬质金属材料如淬火钢、硬质合金、不锈钢、钛合金等,也能进行加工,但加工生产率较低。

2)由于工具可用较软的材料做成较复杂的形状,故不需要使工具和工件做比较复杂的相对运动,因此超声波加工机床的结构比较简单,只需一个方向轻压进给,操作、维修方便。但若需要加工尺寸较大、形状复杂而精密的三维结构的零件,仍需设计和制造三坐标数控超声波加工机床。

3)去除加工材料是靠极小磨料瞬时局部的撞击作用,故工件表面的宏观切削力很小,切削应力、切削热很小,不会引起变形及烧伤,表面粗糙度Ra值可达0.63~0.08μm尺寸精度可达0.01~0.02mm,也适于加工薄壁、窄缝、低刚度零件。

4)超声波加工设备的几何尺寸较小,设备成本低。(https://www.daowen.com)

5)超声波加工的面积不够大,而且工具头磨损较大,故生产率较低。

6)圆柱形孔深度以工具直径的5倍为限。

7)工具的磨损使钻孔的圆角增加,尖角变成了圆角,这意味着为了钻出精确的不通孔,更换工具是很重要的。

8)由于进入工具中心处的有效磨粒较少,因悬浮液的分布不适当,使型腔的底部往往不能加工得很平。有时由于工具横截面的形状,使重心不在中心线上而产生强烈的横向振动,故加工表面的精度有所降低。在这种情况下,唯一的解决办法是重新设计工具。

4.超声波加工的应用

超声波加工的生产率较虽然低,但其加工精度、表面粗糙度都比较好,而且能加工半导体、非导体的脆硬材料,如玻璃、石英、宝石、玉石、钨及合金、玛瑙、金刚石等,除此之外,也可以加工宝石轴承、拉丝模、喷丝头,还可以用于超声抛光、光整加工、复合加工,也可用于清洗、焊接、医疗、电镀、冶金等许多方面,随着科技的发展,超声波加工应用前景越来越广泛。

(1)型腔、型孔加工 超声波加工目前在各工业部门中主要用于对脆硬材料加工圆孔、型孔、型腔、套料、微细孔等。

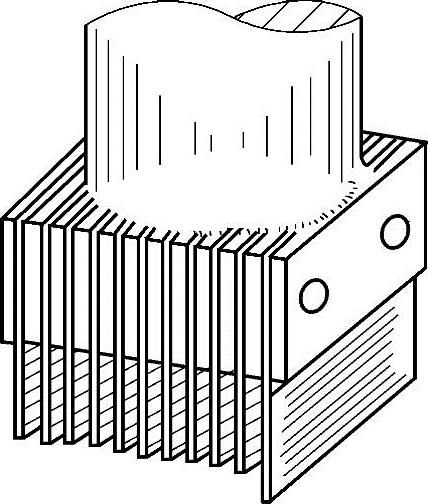

(2)切割加工 用普通机械加工切割脆硬的半导体材料是很困难的,采用超声波切割则较为简单。图10-4所示为用超声波加工法切割单晶硅片。

(3)复合加工 在超声波加工硬质合金、耐热合金等硬质金属材料时,加工速度较低,工具损耗较大。为了提高加工速度及降低工具损耗,可以把超声波加工和其他加工方法相结合进行复合加工。例如采用超声波与电化学或电火花加工相结合的方法来加工喷油嘴、喷丝板上的小孔或窄缝,可以大大提高加工速度和质量。

(4)超声波清洗 超声波清洗的原理主要是基于超声频振动在液体中产生的交变冲击波和空化作用。超声波在清洗液(汽油、酒精、丙酮等)中传播时,液体分子往复高频振动产生正负交变的冲击波。当声强达到一定值时,液体中急剧生长微小空化气泡并瞬时强烈闭合,产生的微冲击波使被清洗物表面的污物遭到破坏,并从被清洗表面上脱落下来。即使是被清洗物上的窄缝、细小深孔、弯孔中的污物,也很易被清洗干净。虽然每个微气泡的作用并不大,但每秒钟有上亿个空化气泡在作用,就具有很好的清洗效果。图10-5所示为超声波清洗机。

图10-4 用超声波切割单晶硅片

图10-5 超声波清洗机

(5)超声波焊接 超声波焊接的原理是利用超声频振动作用,去除工件表面的氧化膜,显露出新的本体表面,在两个被焊工件表面分子的高速振动撞击下,摩擦发热并亲和粘接在一起。它不仅可以焊接尼龙、塑料以及表面易生成氧化膜的铝制品等,还可以在陶瓷等非金属表面挂锡、挂银、涂覆熔化的金属薄层等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。