1.等离子弧堆焊的原理

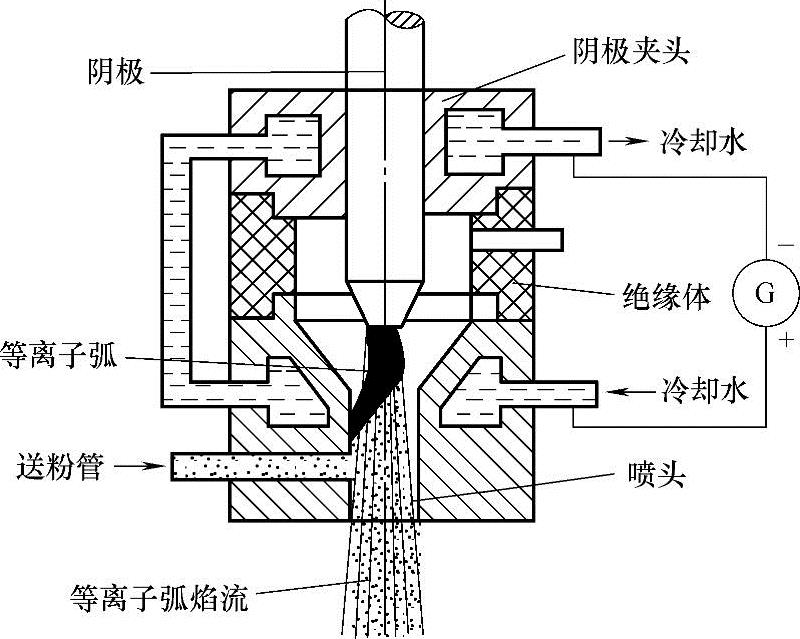

等离子弧堆焊是利用联合型或转移型等离子弧为热源,将焊丝或合金粉末送入等离子弧区进行堆焊的工艺方法。图9-25所示为等离子弧堆焊示意图。

图9-25 等离子弧堆焊示意图

2.等离子弧堆焊的特点

与其他堆焊热源相比,等离子弧温度高,能量集中,燃烧稳定,能迅速而顺利地堆焊难熔材料,生产效率高;熔深可以自由调节,稀释率很低,堆焊层的强度和质量高;是一种低稀释率和高熔敷率的堆焊方法。等离子弧堆焊的主要缺点是:设备复杂、堆焊成本高,堆焊时有噪声、辐射和臭氧污染等。

3.等离子弧堆焊的工艺

等离子弧堆焊按堆焊材料的形状,可分为填丝等离子弧堆焊和粉末等离子弧堆焊两种。

(1)填丝等离子弧堆焊 填丝等离子弧堆焊又分为冷丝、热丝、单丝、双丝等离子弧堆焊。

1)冷丝等离子弧堆焊。以等离子弧作为热源,填充丝直接被送入焊接区进行堆焊。拔制的焊丝借机械送入,铸造的填充棒用手工送入。这种方法比较简单,堆焊层质量也较稳定,但效率较低,目前已很少使用。

2)热丝等离子弧堆焊。采用单独预热电源,利用电流通过焊丝产生的电阻热预热焊时,再将其送入等离子弧区进行堆焊。焊丝利用机械送入,既可以是单热丝,也可以是双热丝,如图9-26所示。

图9-26 填丝等离子弧对焊

由于填充丝预热,使熔敷率大大提高,而稀释率则降低很多,且可除去填充丝中的氢,大大减少了堆焊层中的气孔。(www.daowen.com)

(2)粉末等离子弧堆焊 粉末等离子弧堆焊是将合金粉末自动送入等离子弧区实现堆焊的方法,也称为喷焊。粉末等离子弧堆焊采用Ar气作为电离气体,通过调节各种焊接参数,控制过渡到工件的热量,可获得熔深浅、稀释率低、成形平整光滑的优质涂层。

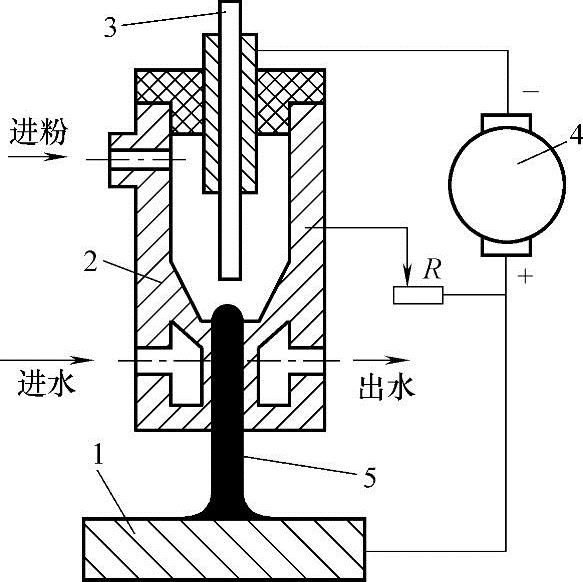

等离子弧堆焊一般采用两台具有陡降外特性的直流弧焊机作为电源,将两台焊机的负极并联在一起接至高频振荡器,再由电缆接至喷枪的铈钨极,其中一台焊机的正极接喷枪的喷嘴,用于产生非转移弧,另一台焊机的正极接工件,用于产生转移弧,Ar作离子气,通过电磁阀和转子流量计进入喷焊枪。接通电源后,借助高频火花引燃非转移弧,进而利用非转移弧射流在电极与工件间造成的导电通道,引燃转移弧。在建立转移弧的同时或之前,由送粉器向喷枪供粉,吹入电弧中,并喷射到工件上。转移弧一旦建立,就在工件上形成合金熔池,使合金粉末在工件上“熔融”,随着喷枪或工件的移动,液态合金逐渐凝固,最终形成合金堆焊层,如图9-27所示。

图9-27 粉末等离子弧堆焊示意图

1—工件 2—喷嘴 3—钨棒 4—电源 5—通道

等离子弧粉末堆焊的特点是稀释率低,一般控制在5%~15%,有利于充分保证合金材料的性能,如焊条电弧堆焊需要堆焊5mm,而等离子弧堆焊则只需堆焊2mm。等离子弧温度高,且能量集中,工艺稳定性好,指向性强,外界因素的干扰小,合金粉末熔化充分,飞溅少,熔池中熔渣和气体易于排除,从而使获得的熔敷层质量优异,熔敷层平整光滑,尺寸范围宽,且可精确控制,一次堆焊层宽度可控制在1~150mm,厚度为0.25~8mm,这是其他堆焊方法难以达到的。此外,等离子弧粉末堆焊生产率高,易于实现机械化和自动化操作,能减轻劳动强度。

等离子弧粉末堆焊主要用于阀门密封面、模具刃口、轴承、涡轮叶片等耐磨零部件的表面堆焊,以提高这些零件或工件的表面强度和耐磨性,是目前广泛应用的一种等离子弧堆焊方法。

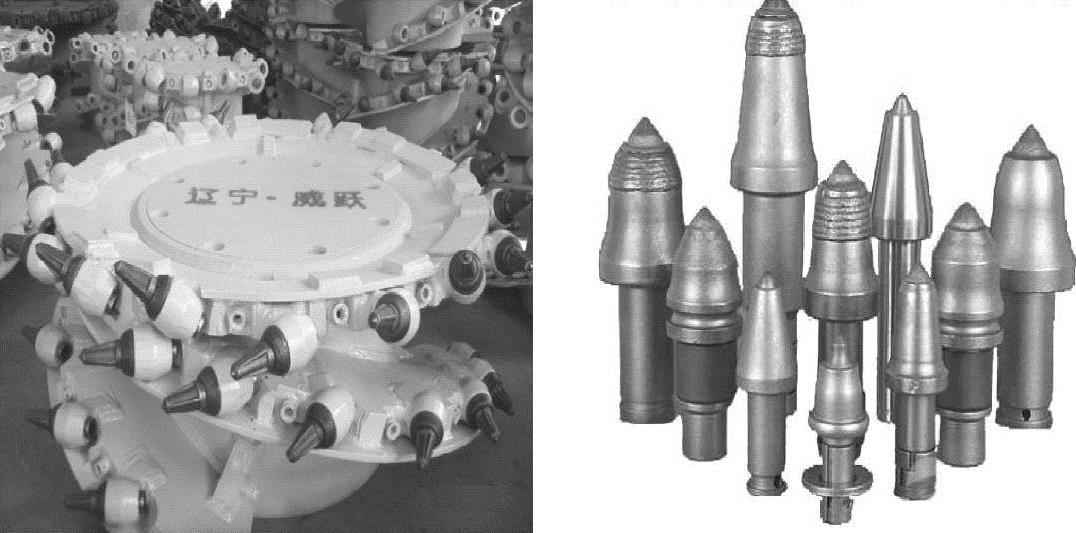

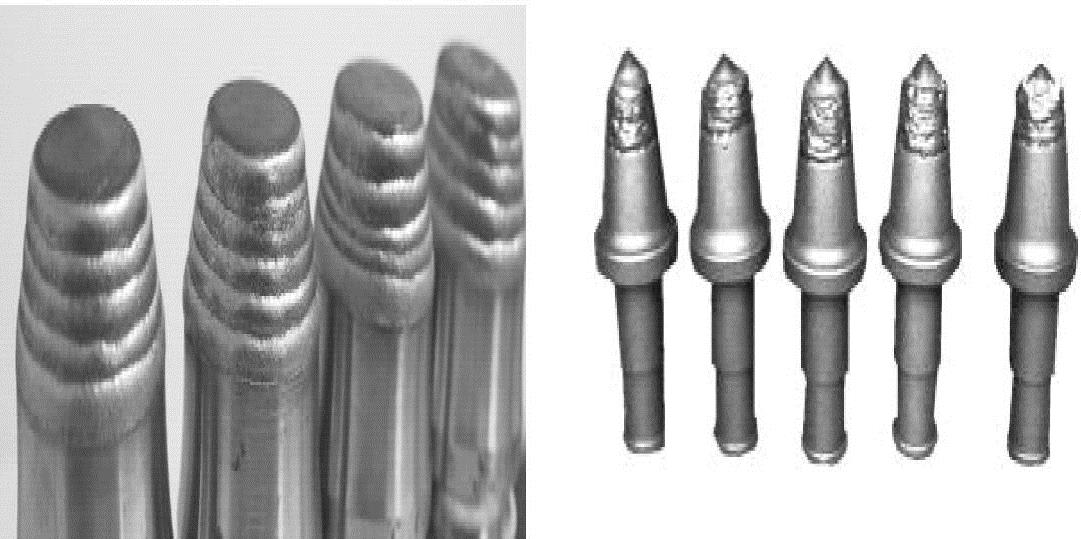

我国是煤炭大国,采煤机截齿是落煤及碎煤的主要工具,也是采煤及巷道掘进机械中的易损件之一。为了解决截齿在采煤过程中的快速磨损失效问题,采用等离子弧自动堆焊方式在20CrMnTi或20CrMnMo钢截齿锥顶(硬质合金刀头)以下齿体部位沿圆周方向堆焊一个宽度20~30mm、厚2~3mm的环形Cr-Mo-V-Ti耐磨堆焊层。图9-28所示为等离子弧自动堆焊方式形成的耐磨堆焊层。

采用等离子弧自动堆焊后进行刀头钎焊工艺,利用钎焊热循环对等离子堆焊层进行二次硬化处理,彻底解决钎焊过程对齿头造成的退火软化难题,延长硬质合金刀头的服役期。图9-29所示为等离子弧自动堆焊和钎焊的硬质合金刀头。

图9-28 等离子弧自动堆焊方式形成的耐磨堆焊层

图9-29 等离子弧自动堆焊和钎焊的硬质合金刀头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。