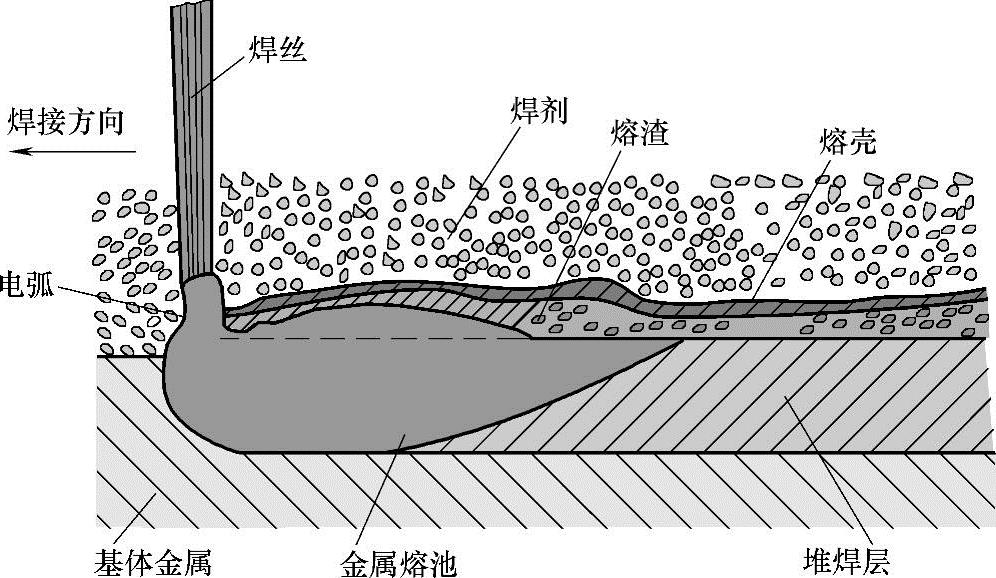

1.埋弧堆焊的原理

用埋弧焊的方法在零件表面堆敷一层具有特殊性能的金属材料的工艺过程称为埋弧堆焊,如图9-14所示。

图9-14 埋弧堆焊过程示意图

2.埋弧堆焊的特点

1)由于熔渣层对电弧空间的保护,减少了堆焊层的氮、氢、氧含量;同时由于熔渣层的保温作用,熔化金属与熔渣、气体的冶金反应比较充分,使堆焊层的化学成分和性能比较均匀,堆焊层表面光洁平整。由于焊剂中的合金元素对堆焊金属的过渡作用,则能够根据工件的工作条件的需要,选用相应的焊丝和焊剂,获得满意的堆焊层。

2)埋弧堆焊在熔渣层下面进行,减少了金属飞溅,消除了弧光对工人的伤害,产生的有害气体少,从而改善了劳动条件。

3)埋弧堆焊层存在残余压应力,有利于提高修复零件的疲劳强度。

4)埋弧堆焊都是机械化、自动化生产,可采用比焊条电弧堆焊高得多的电流,因而生产率高,比焊条电弧焊或氧乙炔火焰堆焊的效率高3~6倍,特别是针对较大尺寸的工件,埋弧堆焊的优越性更加明显

3.埋弧堆焊的分类

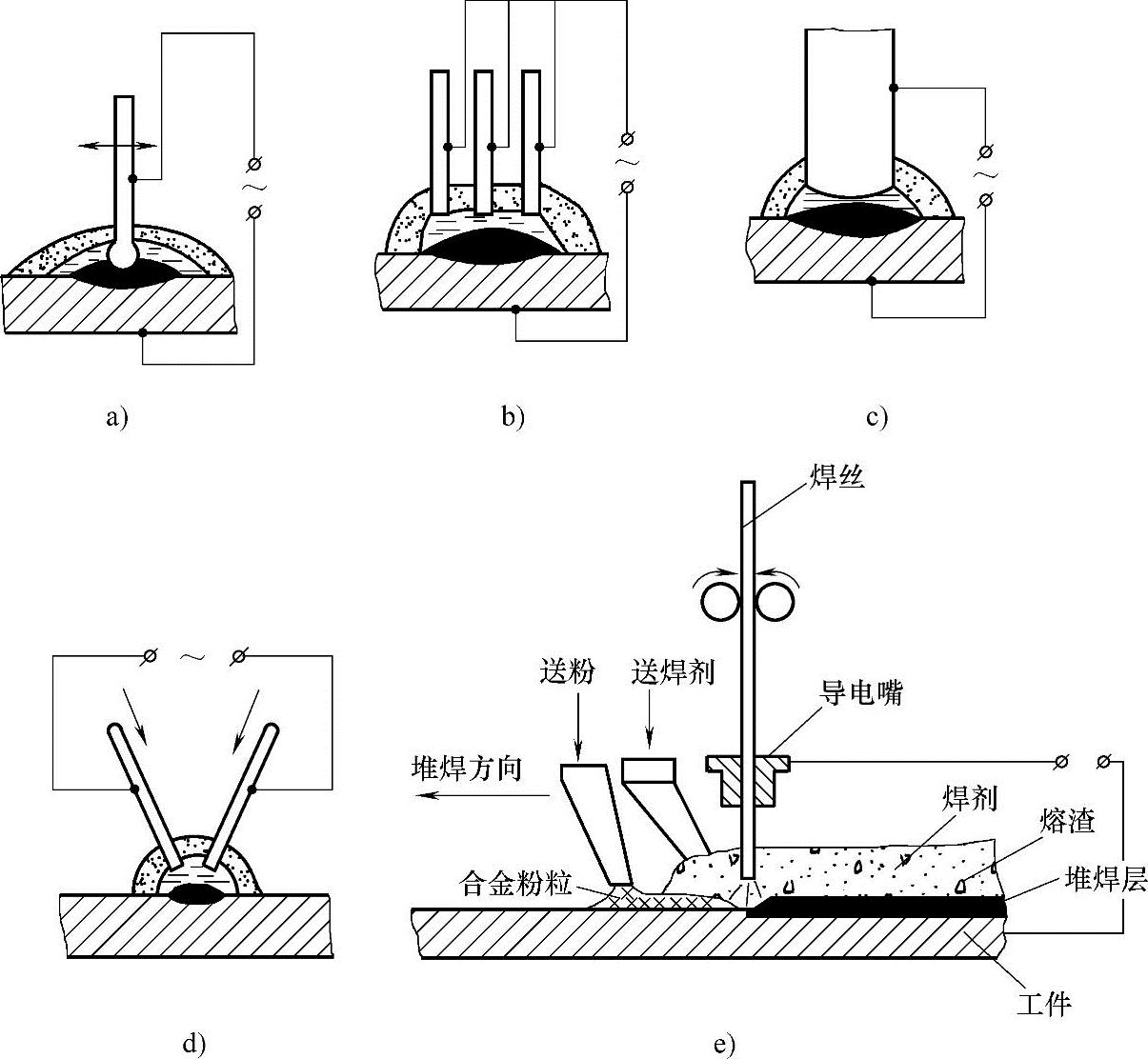

为了降低稀释率,提高熔敷速度,埋弧堆焊有多种形式,具体有单丝埋弧堆焊、多丝埋弧堆焊、带极埋弧堆焊、串联电弧埋弧堆焊和粉末埋弧堆焊等,如图9-15所示。

图9-15 各种埋弧堆焊工艺示意图

a)单丝埋弧堆焊 b)多丝埋弧堆焊 c)带极埋弧堆焊 d)串联电弧埋弧堆焊 e)粉末埋弧堆焊

(1)单丝埋弧堆焊 该方法适用于堆焊面积小或者需要对工件限制热输入的场合。减小焊缝稀释率的措施有:采用下坡焊、增大焊丝伸出长度、增大焊丝直径、焊丝前倾、减小焊道间距以及摆动焊丝等。

(2)多丝埋弧堆焊 该方法一般采用横列双丝并联埋弧焊和横列双丝串联埋弧焊工艺。该方法能够获得比较低的稀释率和浅的熔深。

(3)带极埋弧堆焊 该方法采用厚0.4~0.8mm、宽25~80mm的钢带作电极进行堆焊,其工作情况如图9-15e所示。带极埋弧堆焊具有熔敷率高、熔敷面积大、稀释率低、焊道平整、成形美观以及焊剂消耗少等优点,因此是当前大面积堆焊中应用最广的堆焊方法。

4.埋弧堆焊的焊接参数

埋弧堆焊最主要的焊接参数是电源性质和极性、焊接电流、电弧电压、堆焊速度和焊丝直径,其次是焊丝伸出长度、焊剂粒度和焊剂层厚度等。图9-16所示为堆焊小车。

(1)电源性质和极性 埋弧堆焊时可用直流电源,也可采用交流电源。采用直流正接时,形成熔深大、熔宽较小的焊缝;直流反接时,形成扁平的焊缝,而且熔深小。从堆焊过程的稳定性和提高生产率考虑,多采用“直流反接”。

图9-16 堆焊小车

(2)焊丝直径和焊接电流 焊丝直径主要影响熔深,直径较细,焊丝的电流密度较大,电弧的吹力大,熔深大,易于引弧。焊丝越粗,允许采用的焊接电流就越大,生产率也越高。焊丝直径的选择应取决于焊件厚度和焊接电流值。

对于同一直径的焊丝来说,熔深与工作电流成正比,工作电流对熔池宽度的影响较小。若电流过大,容易产生咬边和成形不良,使热影响区增大,甚至造成烧穿;若电流过小,使熔深减小,容易产生未焊透,而且电弧的稳定性也差。

埋弧堆焊的工作电流与焊丝直径的关系如下:

I=(85~110)d

式中,I为工作电流(A);d为焊丝直径(mm)。

(3)电弧电压 工作电压过低,引弧困难,堆焊中易熄弧,堆焊层结合强度不高;工作电压过高,引弧容易,但易出现堆焊层高低不平,脱渣困难,影响堆焊层质量。随着焊接电流的增加,电弧电压也要适当增加,二者之间存在一定的配合关系,以得到比较满意的堆焊焊缝形状。

(4)焊剂粒度和堆高 堆高就是焊剂的堆积高度。堆高要合适,堆高过大,电弧受到焊剂层压迫,透气性变差,使焊缝表面变得粗糙,成形不良。一般工件厚度较薄、焊接电流较小时,可采用颗粒度较小的焊剂。

(5)堆焊速度 堆焊速度一般为0.4~0.6m/min。堆焊轴类零件时,工件转速与工件直径之间的关系可按下式计算:

n=(400~600)/πD(https://www.daowen.com)

式中,n为工件转速(r/min);D为工件直径(mm)。

(6)送丝速度 埋弧堆焊的工作电流是由送丝速度来控制的,所以工作电流确定后,送丝速度就确定了。通常,送丝速度以调节到使堆焊时的工作电流达到预定值为宜。当焊丝直径为1.6~2.2mm时,送丝速度为1~3m/min。

(7)焊丝伸出长度 焊丝伸出焊嘴的长度称为焊丝伸出长度,影响熔深和成形。焊丝伸出过长,其电阻热增大,熔化速度快,使熔深减小。焊丝伸出长度大,焊丝易发生抖动,堆焊成形差。若焊丝伸出太短,焊嘴离工件太近,会干扰焊剂的埋弧,且易烧坏焊嘴。根据经验,焊丝伸出长度约为焊丝直径的8倍,一般为10~18mm。

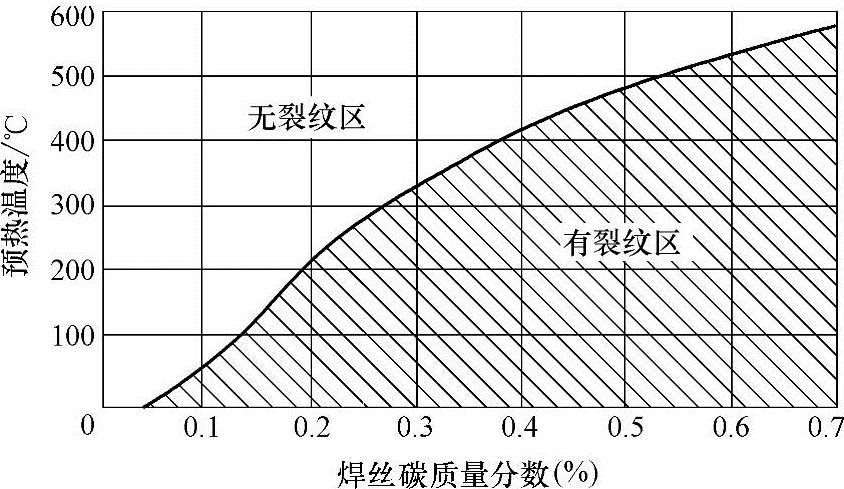

(8)预热温度 预热的主要目的是降低堆焊过程中堆焊金属及热影响区的冷却速度,降低淬硬倾向并减少焊接应力,防止母材和堆焊金属在堆焊过程中发生相变导致裂纹产生。预热温度的确定需依据母材以及堆焊材料的碳质量分数和合金含量而定,碳和合金元素的质量分数越高,预热温度应越高。图9-17给出了预热温度与材料中碳质量分数的关系。

5.埋弧堆焊实例

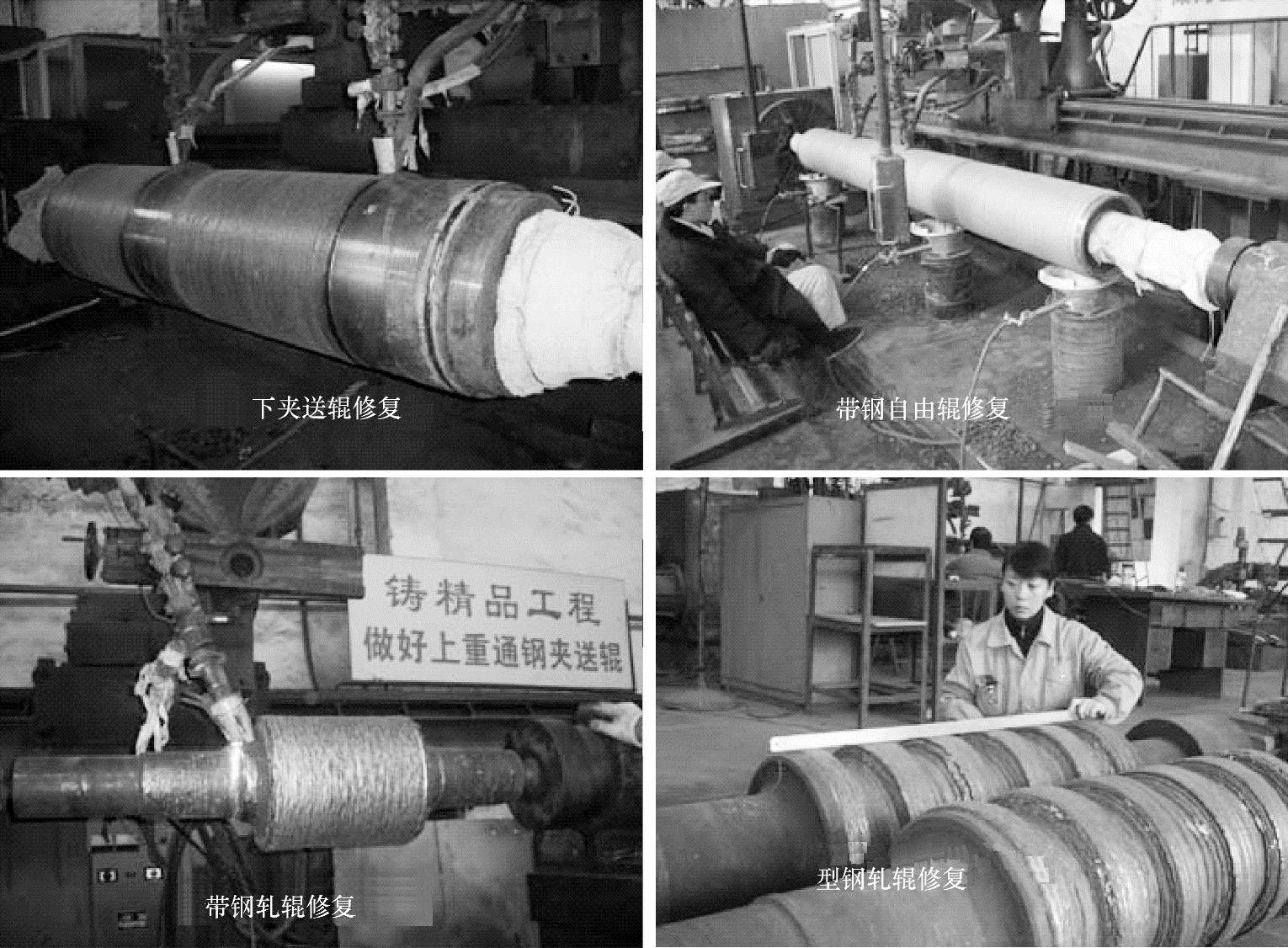

埋弧堆焊主要应用于中大型零件表面的强化和修复,如轧辊、车轮轮缘、曲轴、化工容器和核反应堆压力容器衬里等。其中,应用最多的是轧辊表面堆焊,如图9-18所示。

图9-17 预热温度与材料中碳质量分数的关系

图9-18 轧辊的埋弧堆焊

轧辊是轧钢厂消耗量很大的关键备件,轧辊的质量和使用寿命不仅影响到钢坯(材)的产量和质量,还会影响到钢材的生产成本。目前,已从修复轧辊的磨损表面发展到堆焊各种耐磨合金,以提高使用寿命;也有用堆焊技术制造复合轧辊的,大大延长了使用寿命。图9-19所示为埋弧堆焊在轧辊修复上的应用。

钢轧辊的埋弧堆焊工艺过程如下:

1)钢轧辊堆焊前必须进行表面清理。

图9-19 埋弧堆焊在轧辊修复上的应用

2)经过表面清理的轧辊放入轧辊预热炉中经过一定时间的预热。

3)在轧辊达到一定的温度后进行钢轧辊的自动埋弧堆焊。

4)对轧辊进行缓冷。

5)对堆焊完成的轧辊进行堆焊层的外观质量检验。

6)轧辊在使用前进行车削加工。

轧辊表面的强化和修复一般都是采用单丝、多丝埋弧堆焊,针对大型轧辊的不同材质(50CrMo、70Cr3Mo、75CrMo)以及轧制的特性要求,可选用马氏体不锈钢或耐磨性、强韧性和热稳定性好的Cr-Mo-V(或Cr-Mo-W-V-Nb)合金工具钢成分的埋弧堆焊用药芯焊丝材料进行堆焊修复,如H30Cr13、H3Cr2W8VA、H30CrMnSiA等。所应用的焊剂有熔炼型焊剂,如HJ431、HJ150、HJ260等;也可应用烧结焊剂,如SJ304、SJ102。

在堆焊过程中,当堆焊合金与轧辊基体金属相变温度差别较大时,会产生较大的应力,堆焊层容易产生裂纹。所以轧辊堆焊前应预热,堆焊后应缓冷。

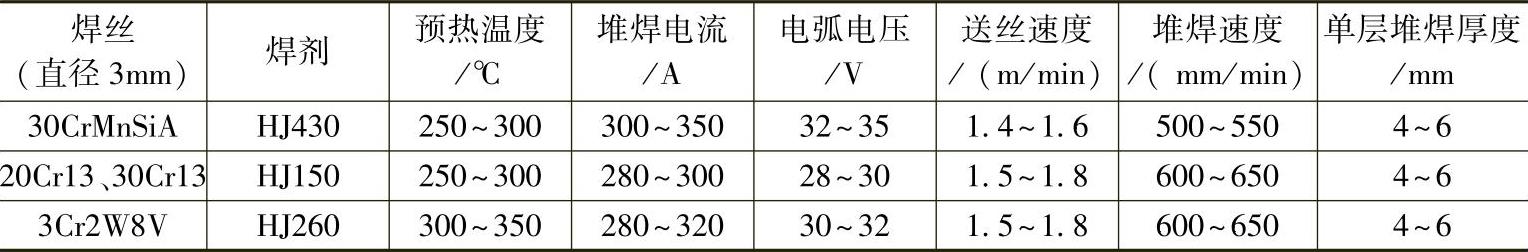

合理确定轧辊堆焊参数的基本要求是电弧燃烧稳定、堆焊焊缝成形良好、电能消耗最少、生产效率较高,总的原则是“小电流、低电压、薄层多次”。钢轧锟埋弧堆焊的焊接参数见表9-9。

表9-9 钢轧辊埋弧堆焊的焊接参数

大型水轮发电机主部件转轮室常年处于水下,叶轮在转轮室中高速运转,使得转轮室的内球面必须具有较强的耐磨性和耐蚀性。

在以往的生产中,转轮室的内球面大多使用镶焊不锈钢板来完成,尽管能够保证质量,但是加工周期较长,使得生产任务较忙时生产计划的安排和实施有一定的难度,而使用埋弧焊堆焊不锈钢层,在保证产品质量的同时又大大提高了生产效率。图9-20所示为埋弧堆焊在大型水轮发电机主部件转轮室上的应用。

图9-20 埋弧堆焊在大型水轮发电机主部件转轮室上的应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。