焊条电弧堆焊是目前应用最广泛的堆焊方法,它使用的设备简单,成本低,对形状不规则的工件表面及狭窄部位进行堆焊的适应性好,方便灵活。

焊条电弧堆焊在我国有一定的应用基础,我国生产的堆焊焊条有完整的产品系列,仅标准定型产品就有近百个品种,还有很多专用及非标准的堆焊焊条产品。

焊条电弧堆焊在冶金机械、矿山机械、石油化工、交通运输、模具及金属构件的制造和维修中得到了广泛的应用。

1.焊条电弧堆焊的原理

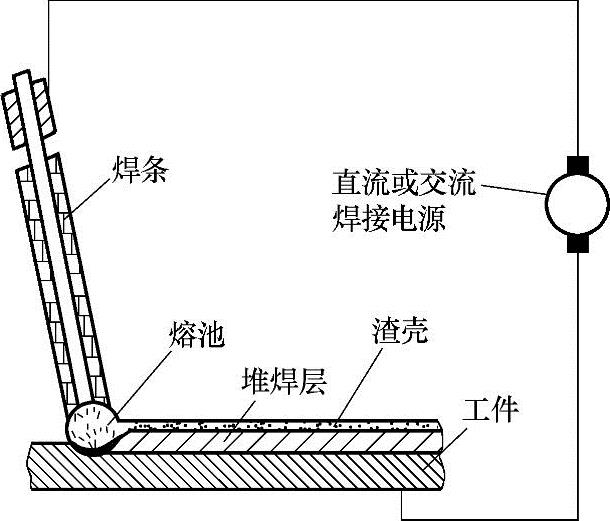

焊条电弧堆焊是将焊条和工件分别接在电源的两极,通过电弧使焊条和工件表面熔化形成熔池,冷却后形成堆焊层的一种堆焊方法,如图9-9所示。

2.焊条电弧堆焊的特点

焊条电弧堆焊与一般焊条电弧焊的特点基本相同,设备简单、实用可靠、操作方便灵活、成本低,适于现场堆焊,可以在任何位置焊接,特别是能通过堆焊焊条获得满意的堆焊合金。因此,焊条电弧堆焊是目前主要采用的堆焊方法之一。

图9-9 焊条电弧堆焊示意图

焊条电弧堆焊的缺点是生产效率低、劳动条件差、稀释率高。当工艺参数不稳定时,易造成堆焊层合金的化学成分和性能发生波动,同时不易获得薄而均匀的堆焊层。焊条电弧堆焊主要用于堆焊形状不规则或机械化堆焊可达性差的工件。

由于焊条电弧堆焊成本低、灵活性强,就其堆焊基体的材料种类而言,焊条电弧堆焊既可以在碳素钢工件上进行,又可以在低合金钢、不锈钢、铸铁、镍及镍合金、铜及铜合金等工件上进行。

3.焊条电弧堆焊的设备

焊条电弧堆焊的设备和工具有:弧焊电源、焊钳、面罩、焊条保温筒,此外还有敲渣锤、钢丝刷等焊条及焊缝检验尺等辅助器具。弧焊电源即通常所说的电焊机是最重要的设备。

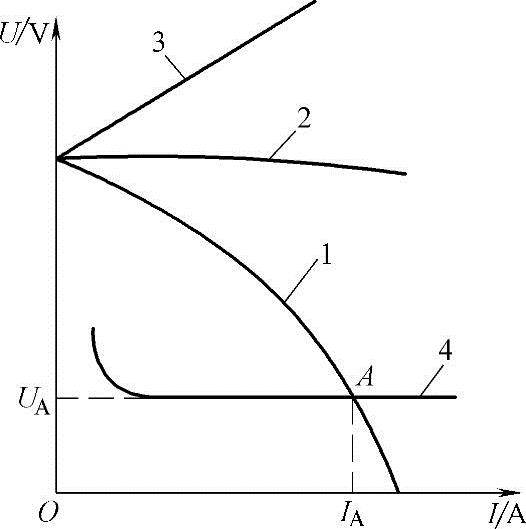

图9-10 弧焊电源的外特性曲线

1—下降外特性 2—平外特性 3—上升外特性 4—电弧静特性

(1)对弧焊电源的要求 在其他参数不变的情况下,弧焊电源输出电压与电流之间的关系,称为弧焊电源的外特性。弧焊电源的外特性可用曲线来表示,称为弧焊电源的外特性曲线,如图9-10所示。弧焊电源的外特性基本上有下降外特性、平外特和上升外特性三种类型。由于焊条电弧焊电弧静特性曲线的工作段在平特性区,所以只有下降外特性曲线才与其有交点,如图9-10中的A点。因此,下降外特性曲线电源能满足焊条电弧焊的要求。

(2)对弧焊电源空载电压的要求 弧焊电源接通电网而焊接回路为开路时,弧焊电源输出端电压称为空载电压。为便于引弧,需要较高的空载电压,但空载电压过高,对焊工人身安全不利,制造成本也较高。一般交流弧焊电源空载电压为55~70V,直流弧焊电源空载电压为45~85V。

(3)对弧焊电源稳态短路电流的要求 弧焊电源稳态短路电流是弧焊电源所能稳定提供的最大电流,即输出端短路时的电流。稳态短路电流太大,焊条过热,易引起药皮脱落,并增加熔滴过渡时的飞溅;稳态短路电流太小,则会使引弧和焊条熔滴过渡困难。因此,对于下降外特性的弧焊电源,一般要求稳态短路电流为焊接电流的1.25~2.0倍。

(4)对弧焊电源调节特性的要求 在焊接中,根据焊接材料的性质、厚度、焊接接头的形式、位置及焊条直径等不同,需要选择不同的焊接电流,这就要求弧焊电源能在一定范围内,对焊接电流作均匀、灵活的调节,以便于保证焊接接头的质量。焊条电弧焊焊接电流的调节,实质上是调节电源外特性。

(5)对弧焊电源动特性的要求 弧焊电源的动特性是指弧焊电源对焊接电弧的动态负载所输出的电流、电压对时间的关系,它表示弧焊电源对动态负载瞬间变化的反应能力。动特性合适时,引弧容易、电弧稳定、飞溅小、焊缝成形良好。弧焊电源动特性是衡量弧焊电源质量的一个重要指标。

4.焊条电弧堆焊工艺

焊条电弧堆焊的堆焊规范对堆焊质量和生产率有重要影响,其中包括堆焊前工件表面是否需要清理及清理程度;焊条的选择及烘干;堆焊工艺参数的选择及必要的预热保温和层间温度的控制等。

(1)焊前准备 堆焊前工件表面进行粗车加工,并留出加工余量,以保证堆焊层加工后有3mm以上的高度。工件上待修复部位表面上的铁锈、水分、油污、氧化皮等,堆焊修复时容易引起气孔、夹杂等缺陷,所以在焊接前必须清理干净。堆焊工件表面不得有气孔、夹渣、包砂、裂纹等缺陷,如有上述缺陷须经补焊清除,再粗车后方可堆焊。多层焊接修复时,必须使用钢丝刷等工具把每一层修复熔敷金属的焊渣清理干净。如果待修复部位表面有油和水分,可用气焊焊炬进行烘烤,并用钢丝刷清除。

(2)焊条选择及烘干 根据对工件的技术要求,如工作温度、压力等级、工件介质以及对堆焊层的使用要求,选择合适的焊条。有些焊条虽不属于堆焊焊条,但有时也可用作堆焊焊条,如碳钢焊条、低合金焊条、不锈钢焊条和铜合金焊条等。

为确保焊条电弧堆焊的质量,所用焊条在堆焊前应进行烘干,去除焊条药皮吸附的水分。焊条烘干一般不能超过3次,以免药皮变质或开裂影响堆焊质量。(www.daowen.com)

(3)焊条直径和焊接电流 为提高生产率,希望采用较大直径的焊条和焊接电流。但是由于堆焊层厚度和堆焊质量的限制,必须把焊条直径和焊接电流控制在一定范围内。

堆焊焊条的直径主要取决于工件的尺寸和堆焊层的厚度。增大焊接电流可提高生产率,但电流过大,稀释率增大,易造成堆焊合金成分偏析和堆焊过程中液态金属流失等缺陷。而焊接电流过小,容易产生未焊透、夹渣等缺陷,且电弧的稳定性差、生产率低。一般来说,在保证堆焊合金成分合格的条件下,尽量选用大的焊接电流,但不应在焊接过程中由于电流过大而使焊条发红、药皮开裂、脱落。

(4)堆焊层数 堆焊层数是以保证堆焊层厚度、满足设计要求为前提。对于较大构件需要堆焊多层。堆焊第一层时,为减小熔深,一般采用小电流;或者堆焊电流不变,提高堆焊速度,同样可以达到减少熔深的目的。

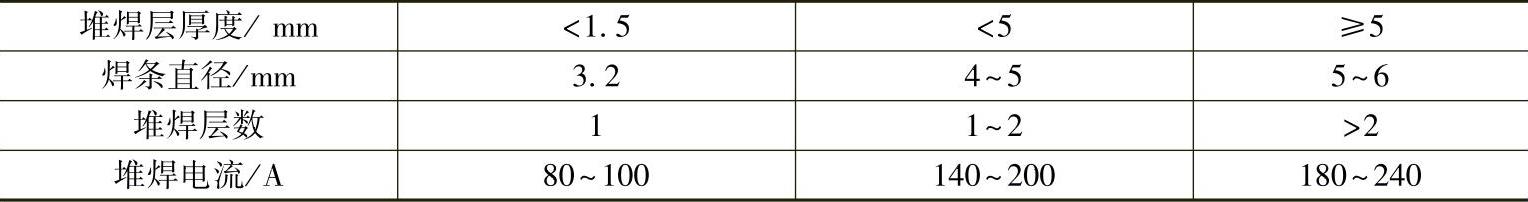

焊条直径、堆焊电流、堆焊层数与堆焊层厚度的关系见表9-6。

表9-6 焊条直径、堆焊电流、堆焊层数与堆焊层厚度的关系

(5)堆焊预热和缓冷 堆焊中最常碰到的问题是开裂,为了防止堆焊层和热影响区产生裂纹,减少零件变形,通常要对堆焊区域进行预热和焊后缓冷。

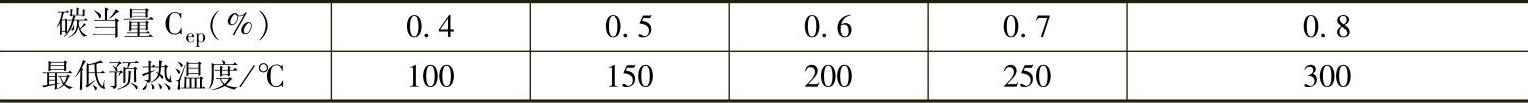

预热是焊接修复开始前对被堆焊部位局部进行适当加热的工艺措施,一般只对刚性大或焊接性差、容易开裂的结构件采用。预热可以减小修复后的冷却速度,避免产生淬硬组织,减小焊接应力及变形,防止产生裂纹。工件堆焊前的预热温度可视工件材料的碳当量而定,见表9-7。当某些大型工件不便在设备中预热时,可用氧乙炔火焰在修复部位预热;高锰钢及奥氏体不锈钢,可不预热;高合金钢预热温度大于400℃。

表9-7 不同碳当量时钢材堆焊的最低预热温度

堆焊后的缓冷一般可在石棉灰坑中进行,也可适当补充加热,使其缓慢。

5.焊条电弧堆焊应用实例

阀门经常处于高温高压条件下工作,基体一般为ZG1230-450、ZG270-500、20CrMo和15CrMoV材料。密封面是阀门的关键部位,工作条件差,极易损坏。

阀门密封面焊条电弧堆焊主要采用的焊条有马氏体高铬钢堆焊焊条(如D502、D507、D512、D517)、高铬镍钢堆焊焊条(如D547Mo)和钴基合金堆焊焊条(如D802、D812)等。常温低压阀门密封面也可堆焊铜基合金,中温低压阀门密封面可堆焊高铬不锈钢。

(1)焊前准备

1)焊前工件表面进行粗车或喷砂清除氧化皮,工件表面不允许有任何缺陷(裂纹、气孔、砂眼、疏松)及油污、铁锈等。

2)焊条使用前必须烘干。D502、D512等钛钙型药皮焊条,需经150~200℃预热,保温1h烘焙;D507、D517等低氢型药皮焊条,需经300~350℃预热,保温1h烘焙。

3)D502、D507等12Cr13型焊条,焊前一般不需预热工件。采用D512、D517等20Cr13型焊条时,堆焊前工件一般要预热到300℃左右。

4)采用D507、D517焊条时,需要采用直流弧焊机或硅整流弧焊机,并采用反接法;使用D502、D512焊条时,可采用交流或直流弧焊机。

(2)操作要点

1)堆焊应尽量采用小电流、短弧焊,以减少熔深和合金元素的烧损。堆焊工件应保持在水平位置,尽量做到堆焊过程不中断,连续堆焊3~5层。

2)根据工件的材质、大小和不同的要求尽可采用油冷、空冷或缓冷来获得不同的硬度。

(3)焊后处理

1)焊后一般都需要进行680~750℃高温回火或750~800℃退火处理,以使淬火组织得到改善,降低热影响区的硬度。

2)工件堆焊后如发现焊层有气孔、裂纹等缺陷或堆焊层高度不够,而此时工件已冷却到室温,在这种情况下不能进行局部补焊。因为马氏体高铬钢淬透性较高,局部补焊后会发生堆焊层硬度不均匀的现象,不能满足技术条件要求,而应采用重新堆焊的方法进行返修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。