在实施堆焊前,有两个问题需要解决:一是堆焊材料的选择;二是堆焊工艺的制订。堆焊材料是堆焊时形成或参与形成堆焊合金层的材料,例如所用的焊条、焊丝、焊剂和气体等。

每一种材料只有在特定的工作环境下,针对特定的焊接工艺才表现出较高的使用性能,了解和正确选用堆焊材料对于能否达到堆焊的预期效果有着极其重要的意义。

(1)根据堆焊合金层的使用目的分类 根据堆焊合金层的使用目的可分为耐蚀堆焊、耐磨堆焊和隔离层堆焊。

1)耐蚀堆焊。耐蚀堆焊又称包层堆焊,是为了防止工件在运行过程中发生腐蚀而在其表面上熔覆一层具有一定厚度和耐蚀性的合金层的堆焊方法。

2)耐磨堆焊。耐磨堆焊是指为了防止工件在运行过程中表面产生磨损,使工件表面获得具有特殊性能的合金层,延长工件使用寿命的堆焊。

3)隔离层堆焊。焊接异种材料时,为了防止母材成分对焊缝金属化学成分生产不利的影响,以保证接头性能和质量,而预先在母材表面(或接头的坡口表面)熔敷一层含有一定成分的金属层(称隔离层)。熔敷隔离层的工艺过程,称为隔离层堆焊。

(2)根据堆焊合金的形状分类 堆焊合金按其形状分为丝状、带状、铸条状、粉粒状和块状等。

1)丝状和带状堆焊合金。此合金由可轧制和拉拔的堆焊材料制成,可做成实心和药芯堆焊材料,有利于实现堆焊的机械化和自动化。丝状堆焊合金可用于气焊、埋弧堆焊、气体保护堆焊和电渣堆焊等;带状堆焊合金尺寸较大,主要用于埋弧堆焊等,熔敷效率高。

2)铸条状堆焊合金。当材料的轧制和拉拔加工性较差时,如钴基、镍基和合金铸铁等,一般做成铸条状,可直接供气焊、气体保护堆焊和等离子弧堆焊时用作熔敷金属材料。铸条、光焊丝和药芯焊丝等外涂药皮可制成堆焊焊条,供焊条电弧堆焊使用。这种堆焊焊条适应性强、灵活方便,可以全位置施焊,应用较为广泛。

3)粉粒状堆焊合金。将堆焊材料中所需的各种合金制成粉末,按一定配比混合成合金粉末,供等离子弧或氧乙炔火焰堆焊和喷熔使用。其最大的优点是可以方便地对堆焊层成分进行调整,拓宽了堆焊材料的使用范围。

4)块状堆焊合金。一般由粉料加黏结剂压制而成,可用于碳弧或其他热源进行熔化堆焊,堆焊层成分调整也比较方便。

(3)根据堆焊合金的主要成分分类 根据堆焊合金的主要成分可分为铁基堆焊合金、碳化钨堆焊合金、铜基堆焊合金、镍基堆焊合金和钴基堆焊合金。

1)铁基堆焊合金。铁基堆焊合金的性能变化范围广,韧性和耐磨性配合好,并且成本低,品种也多,所以使用十分广泛。铁基堆焊由于碳、合金元素的含量和冷却速度不同,堆焊层的金相组织可以是珠光体、奥氏体、马氏体和合金铸铁组织等几种基本类型。每一种材料对具体的磨损因素可能表现出不同的耐磨性或经济性,也可能具有同时抗两种以上磨损的性能。

碳是铁基堆焊合金中最重要的合金元素。Cr、Mo、W、Mn、V、Ni、Ti、B等作为合金化元素,不但影响堆焊层中硬质相的形成,对基体组织的性能也有影响。合金元素Cr、Mo、W、V可以使堆焊层有较好的高温强度,在480~650℃时发生二次硬化。Cr还使堆焊层具有较好的抗氧化性,在1090℃wCr在25%时能提供很好的保护作用。(www.daowen.com)

2)碳化钨堆焊合金。碳化钨堆焊层由胎体材料和嵌在其中的碳化钨颗粒组成。胎体材料可由铁基、镍基、钴基和铜基合金构成。堆焊金属平均成分是wW在45%以上,wC为1.5%~2%。碳化钨由WC和W2C组成(一般wC为3.5%~4.0%。wW为95%~96%)。有很高的硬度和熔点。wC为3.8%的碳化钨硬度达2500HV,熔点接近2600℃。

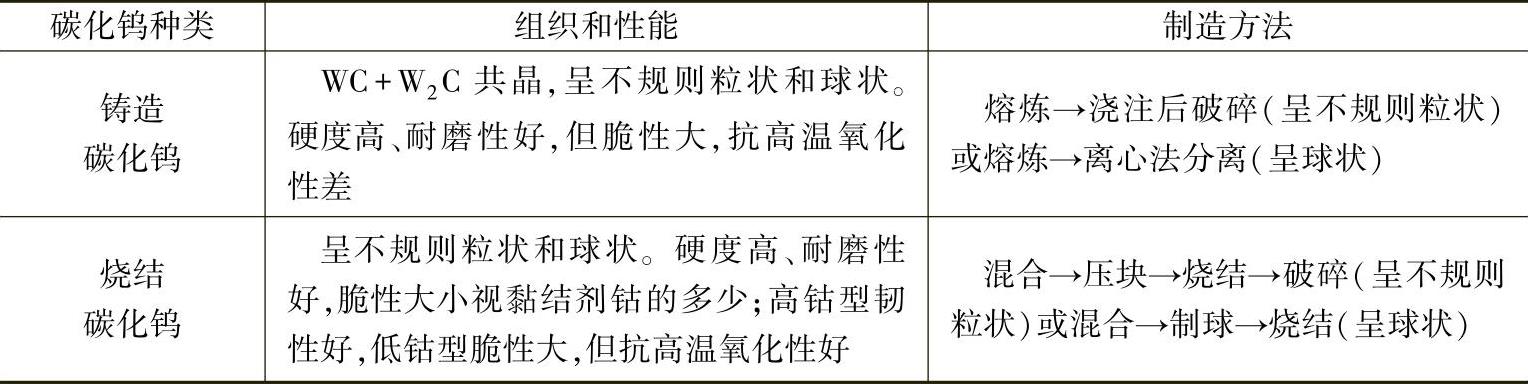

堆焊用的碳化钨有铸造碳化钨和以Co为黏结金属的粉末烧结成的烧结碳化钨两类,见表9-2。碳化钨堆焊合金具有非常好的耐磨料磨损性、良好的耐热性、耐蚀性和抗低温冲击性。为了发挥碳化钨的耐磨性,应保持碳化钨颗粒的形状,避免其熔化。高频加热和火焰加热不易使碳化钨熔化,堆焊层耐磨性较好,但在电弧堆焊时,会使原始碳化钨颗粒大部分熔化,熔敷金属中重新析出硬度仅在1200HV左右的含钨复合碳化钨,导致耐磨性下降。这类合金脆性大,易产生裂纹,对结构复杂的零件应进行预热。

表9-2 碳化钨堆焊合金

3)铜基堆焊合金。堆焊用的铜基合金主要有青铜、纯铜、黄铜、白铜四大类。其中应用得比较多的是铝青铜和锡青铜。铝青铜强度高、耐腐蚀、耐金属间磨损,常用于堆焊轴承、齿轮、蜗轮及耐海水腐蚀工件,如水泵、阀门、船舶螺旋桨等。锡青铜有一定的强度,塑性好,能承受较大的冲击载荷,减摩性优良,常用于堆焊轴承、轴瓦、蜗轮、低压阀门及船舶螺旋桨等。

4)镍基堆焊合金。镍基堆焊合金分为含硼化物合金、含碳化物合金和含金属间化合物合金三大类。这类堆焊合金的耐金属间摩擦磨损性能最好,并具有很高的抗氧化性、耐蚀性和耐热性。此外,由于镍基合金易于熔化,有较好的工艺性能,所以尽管价格比较高,但应用仍广泛,常用于高温高压蒸汽阀门、化工阀门、泵柱塞的堆焊。

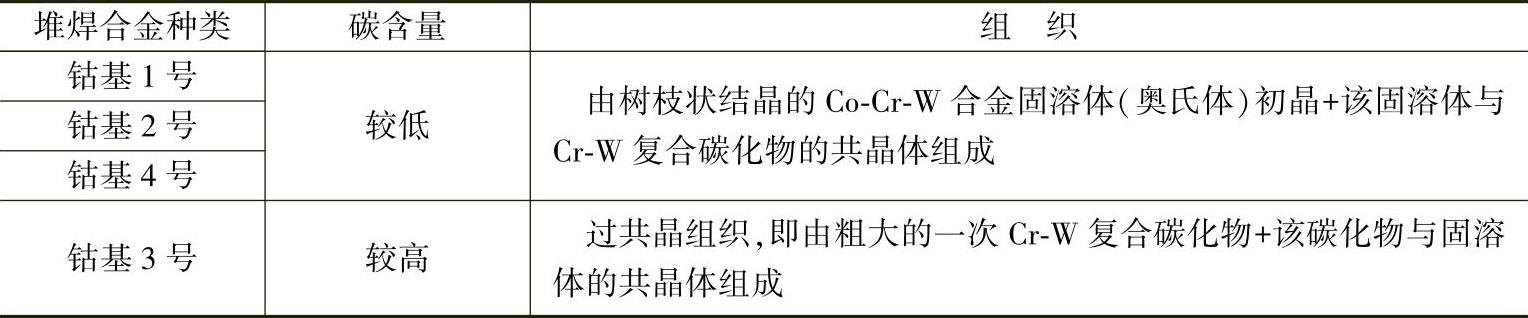

5)钴基堆焊合金。钴基堆焊合金又称司太立(Stellite)合金,以Co为主要成分,加入Cr、W、C等元素,堆焊层的金相组织是奥氏体+共晶组织。碳质量分数低时,堆焊层由呈树枝状晶的Co-Cr-W固溶体(奥氏体)和共晶体组成,随着碳质量分数的增加,奥氏体数量减少,共晶体增多,因此,改变碳和钨的含量可改变堆焊合金的硬度和韧性。

C、W质量分数较低的钴基合金,主要用于受冲击、高温腐蚀和磨料磨损的零件堆焊,如高温高压阀门、热锻模等。C、W质量分数较高的钴基合金,硬度高、耐磨性好,但抗冲击性能低,且不易加工,主要用于受冲击较小、承受强烈的磨料磨损、高温及腐蚀介质下工作的零部件。

钴基堆焊合金具有良好的耐各类磨损的性能。在各类堆焊合金中,钴基合金的综合性能最好,有很高的热硬性,抗磨料磨损、耐腐蚀、抗冲击、抗热疲劳、抗氧化和抗金属间磨损性能都很好。这类合金易形成冷裂纹或结晶裂纹。在电弧焊和气焊时应预热至200~500℃,对含碳较多的合金选择较高的预热温度。等离子弧堆焊钴基合金时,一般不预热,尽管钴基堆焊合金价格很贵,但仍得到了广泛的应用。

常用的钴基堆焊合金见表9-3。

表9-3 常用的钴基堆焊合金

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。