1.热喷涂材料的选择

热喷涂时,被喷涂材料的表面使用要求不同,采用的喷涂工艺不同,选择的热喷涂材料类型也不一样。

(1)热喷涂材料的选择原则

1)根据被喷涂工件的工作环境、使用要求和各种喷涂材料的已知性能,选择最适合功能要求的材料。

2)尽量使喷涂材料与工件材料的热胀系数相接近,以获得结合强度较高的优质喷涂层。

3)选用的热喷涂材料应与喷涂工艺方法及设备相适应。

4)喷涂材料应成本低,来源广。

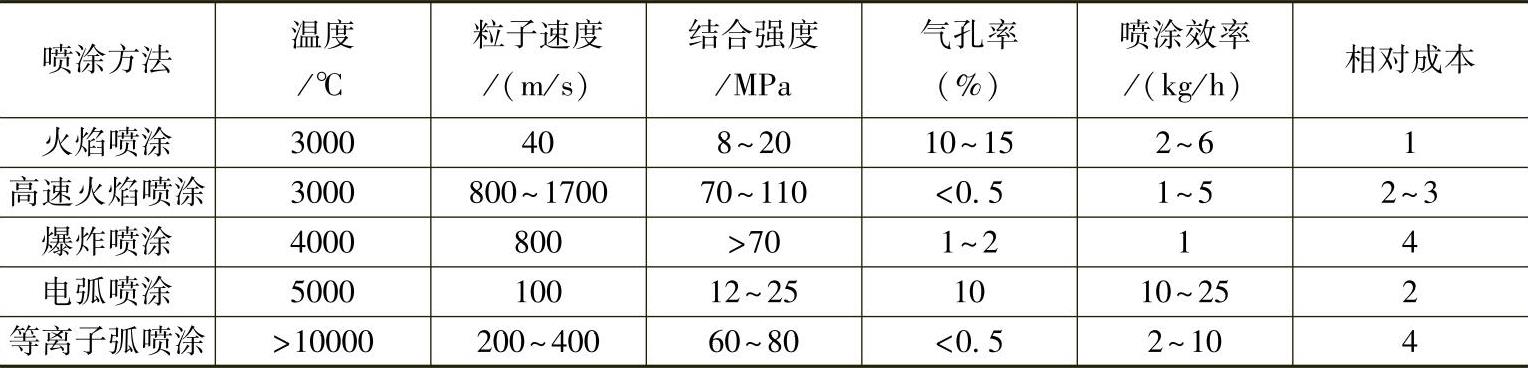

(2)根据热喷涂工艺方法选用 热喷涂时,应根据不同的喷涂工艺及方法,针对不同喷涂材料的特性进行选择。各种热喷涂技术的典型特征参数见表8-8。

表8-8 各种热喷涂技术的典型特征参数

(3)根据被喷涂工件的使用要求选用 被喷涂工件表面要求耐磨的场合下,常用的喷涂材料有自熔性合金材料(镍基、钴基和铁基合金)和陶瓷材料,或者是二者的混合物。碳化物与镍基自熔性合金的混合物等喷涂材料适合于不要求耐高温而只要求耐磨的场合。通常碳化物喷涂层的工作温度应在480℃以下,超过此温度时,最好选用碳化钛、碳化铬或陶瓷材料。高碳钢、马氏体不锈钢、钼、镍铬合金等喷涂材料形成的喷涂层特别适合于滑动磨损的工况。

被喷涂工件要求耐大气腐蚀时,常选用锌、铝、奥氏体不锈钢、铝青铜、钴基和镍基合金等材料,其中使用最广泛的则是锌和铝。耐腐蚀喷涂材料本身具有良好的耐蚀性,但是如果喷涂层存在孔隙,腐蚀介质就会渗透。因此,在喷涂时要保证致密度和一定的厚度,并要对喷涂层进行封孔处理。

喷涂时,为使喷涂工件和喷涂层之间形成良好的结合,有时可以黏结底层喷涂材料使其在工件和喷涂层之间产生过渡作用。可作为这种黏结底层的喷涂材料有钼、镍铬复合材料和镍铝复合材料等,但是在选择底层喷涂材料时,主要应该考虑使用环境的腐蚀性和温度。

2.热喷涂工艺的选择

涂层的设计和喷涂材料的选择主要依据工件的服役条件,但同时要考虑工艺性、经济性和实用性。如钴基合金性能优异,但国内资源较匮乏,因而应尽量少用;我国镍资源尽管较为丰富,但镍基合金价格较高,所以在满足性能要求的前提下也应尽量采用铁基合金。对于某些特殊工件的喷涂应以获得最优的涂层性能为准则,而对于大多数工件的喷涂则以获得最大经济效益为准则。(www.daowen.com)

(1)以涂层性能为出发点的选择原则

1)对于承载低的耐磨涂层和提高工件耐蚀性的耐蚀涂层,涂层结合力要求不是很高。当喷涂材料的熔点不超过2500℃时,可采用设备简单、成本低的火焰喷涂,如一般工件尺寸修复和常规表面防护等。

2)对于涂层性能要求较高或较为贵重的工件,特别是喷涂高熔点陶瓷材料时,宜采用等离子弧喷涂。相对于氧乙炔火焰喷涂来说,等离子弧喷涂的焰流温度高,具有非氧化性,涂层结合强度高,孔隙率低。

3)涂层要求具有高结合强度、极低空隙率时,对金属或金属陶瓷涂层,可选用高速火焰喷涂工艺;对氧化陶瓷涂层,可选用高速等离子弧喷涂工艺。如果喷涂易氧化的金属或金属陶瓷,则必须选用可控气氛或低压等离子弧喷涂工艺,如Ti、B4C等涂层爆炸喷涂所得涂层结合强度最高,可达170MPa,孔隙率更低,可用于某些重要部件的强化。

(2)以喷涂材料类型为出发点的选择原则

1)喷涂金属或合金材料,可优先选择电弧喷涂工艺。

2)喷涂陶瓷材料,特别是氧化物陶瓷材料或熔点超过3000℃的碳化物、氮氧化物陶瓷材料时,应选择等离子弧喷涂工艺。

3)喷涂氧化物涂层,特别是WC-Co、Cr3C2-NiCr类氮化物涂层,可选用高速火焰喷涂工艺,涂层可获得良好的综合性能。

4)喷涂生物涂层时,宜选用可控气氛或低压等离子弧喷涂工艺。

(3)以经济性为出发点的选择原则 在喷涂原料成本差别不大的条件下,在所有热喷涂工艺中,电弧喷涂的相对工艺成本最低,且该工艺具有喷涂效率高、涂层与基体结合强度较高、适合现场施工等优点,应尽可能选用电弧喷涂工艺。

对于批量大的工件,宜采用自动喷涂,自动喷涂机可以成套购买,也可以自行设计。

(4)以现场施工为出发点的选择原则 应首选电弧喷涂,其次是火焰喷涂,便捷式超音速火焰及小功率等离子弧喷涂设备也可以在现场进行喷涂施工。

目前还可将等离子弧喷涂设备安装在可移动的机动车上,形成可移动的喷涂车间,从而完成远距离现场喷涂作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。