1.电弧喷涂的原理

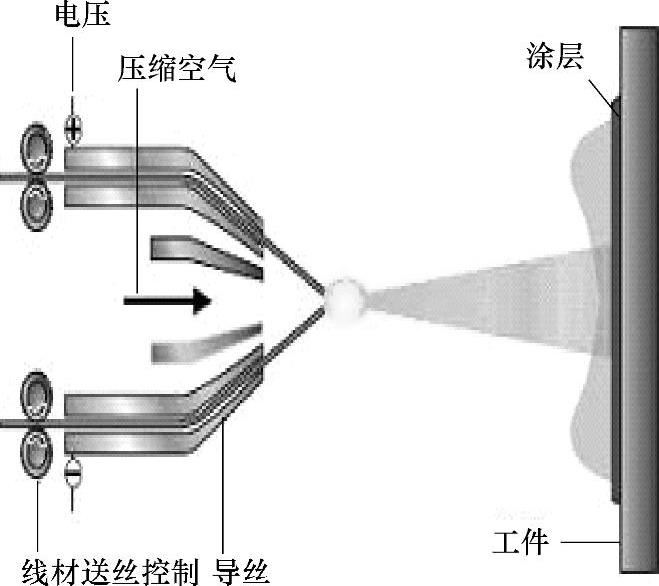

电弧喷涂是将两根金属丝不断地送入喷枪,经接触产生电弧将金属丝熔化并借助压缩空气把熔融的金属雾化成细小的微粒,以高速喷射到工件表面形成涂层,如图8-17所示。

电弧喷涂一般采用18~40V的直流电源,直流喷涂操作稳定,涂层组织致密,效率高。只要两根喷涂线材末端保持合适的距离,并使送丝速度保持恒定,即可得到稳定的电弧区,温度可达4200℃。

图8-17 电弧喷涂原理图

2.电弧喷涂的特点

电弧喷涂与线材火焰喷涂相比,具有以下特点:

1)热效率高。火焰喷涂时,燃烧火焰产生的热量大部分散失到空气中和冷却系统中,热能利用率只有5%~15%。而电弧喷涂是将电能直接转化为热能来熔化金属,热能利用率高达60%~70%。(www.daowen.com)

2)涂层结合强度高。一般来说,电弧喷涂比火焰喷涂粉末粒子放热量更大一些,粒子飞行速度也较快。因此,熔融粒子打到基体上时,形成局部微冶金结合的可能性要大得多。涂层与基体结合强度比火焰喷涂高1.5~2.0倍。

3)可方便地制造合金涂层或“伪合金”涂层。通过使用两根不同成分的丝材和使用不同的进给速度,即可得到不同的合金成分。如铜-钢的合金具有较好的耐磨性和导热性,是制造制动车盘的理想材料。

4)喷涂效率高,成本低。电弧喷涂与火焰喷涂设备相似,同样具有成本低、一次性投资少、使用方便等优点,电弧喷涂成本比火焰喷涂可降低30%以上。由于是双根同时送丝,所以喷涂效率也较高,电弧喷涂的高效率使得它在喷涂Al、Zn及不锈钢等大面积防腐应用方面成为首选工艺。

但是,电弧喷涂有明显的不足,喷涂材料必须是导电的焊丝,因此只能使用金属,而不能使用陶瓷,限制了电弧喷涂的应用。电弧喷涂可喷涂铝丝、锌丝、铜丝、不锈钢丝、粉芯不锈钢丝、蒙乃尔合金等金属丝材,其直径和成分应均匀。

近年来,为了进一步提高电弧喷涂涂层的性能,国外对设备和工艺进行了较大的改进。例如,将甲烷等加入到压缩空气中作为雾化气体,以降低涂层的含氧量。日本还将传统的圆形丝材改成方形,以改善喷涂速率,提高涂层的结合强度。

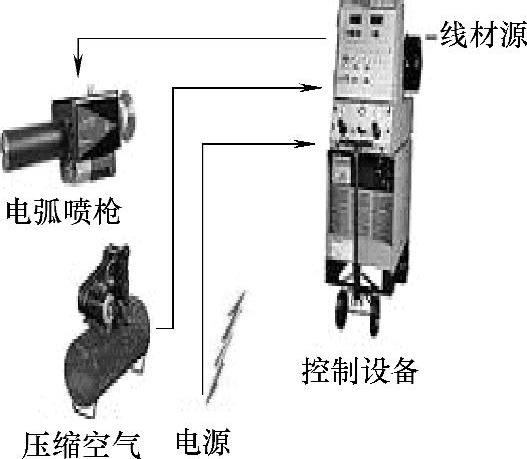

图8-18 电弧喷涂设备系统简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。