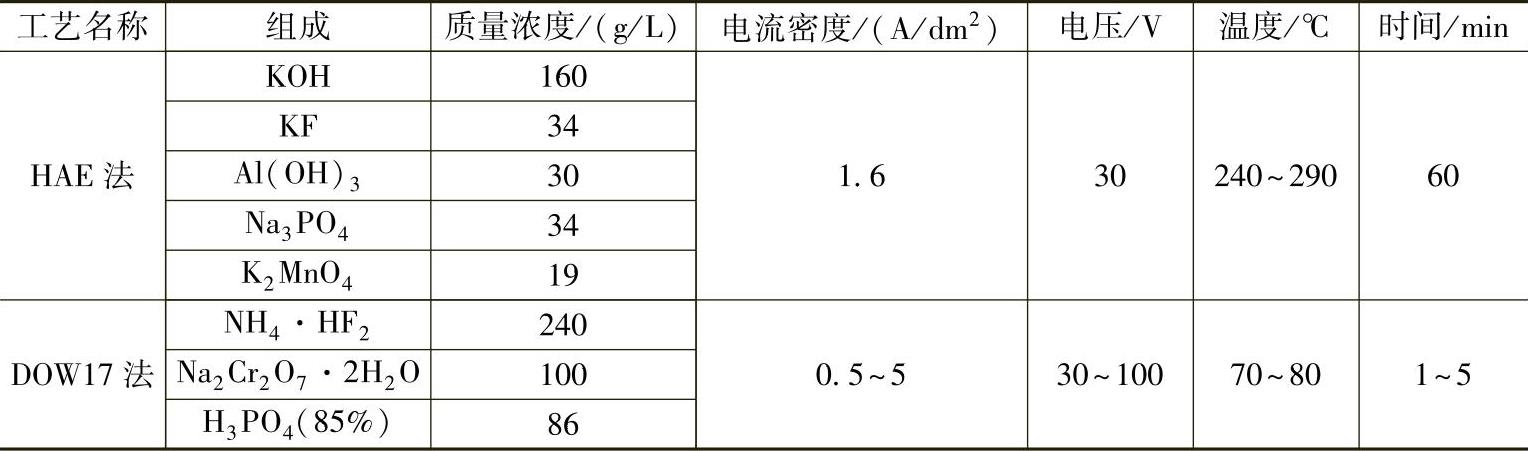

【摘要】:阳极氧化主要是为了在镁合金的表面形成具有防护性能的转化膜,提高镁合金的耐蚀性。表6-26 镁合金阳极氧化典型工艺规范2.镁合金的着色技术目前,对镁合金着色技术的研究不多,国内外相关的报道也少。由于镁合金阳极氧化膜和铝合金阳极氧化膜结构相似,可以借鉴铝合金阳极氧化膜的着色技术。

1.镁合金的阳极氧化

在外加电源作用下,在一定温度的电解液中,镁合金试样为阳极,不锈钢、石墨或金属电解槽器壁为阴极,镁合金试样和电解液发生电化学反应,在金属表面生成保护性膜层。阳极氧化主要是为了在镁合金的表面形成具有防护性能的转化膜,提高镁合金的耐蚀性。

化学氧化也可以在镁合金的表面获得氧化膜,但这种氧化膜很薄(0.5~3μm),且质脆而多孔,一般只作为装饰和中间防护工学,不单独使用。而阳极氧化膜厚度可达10~40μm,且强度、硬度、耐磨性和耐蚀性都高于化学氧化膜。同时,阳极氧化膜具有多孔结构,有较好的吸附能力,着色时对染料的吸附能力强。

根据阳极氧化液的酸碱性,可将镁合金的阳极氧化分为碱性溶液氧化和酸性溶液氧化。其中HAE方法是典型的碱性溶液氧化法,DOW17法是典型的酸性溶液氧化法,见表6-26。目前,镁合金的阳极氧化就在这二者的基础上进行改良,多数是DOW17法的衍生方法,但是由于六价铬的污染问题,今后无铬化应是镁合金阳极氧化的重大研究方向。镁合金在阳极氧化时需要较高的电压,会击穿合金原有膜层,因此会出现火花放电现象,如何降低阳极氧化电压也是优化镁合金阳极氧化的一个重要方向。

表6-26 镁合金阳极氧化典型工艺规范(www.daowen.com)

2.镁合金的着色技术

目前,对镁合金着色技术的研究不多,国内外相关的报道也少。由于镁合金阳极氧化膜和铝合金阳极氧化膜结构相似,可以借鉴铝合金阳极氧化膜的着色技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关金属表面处理技术的文章