目前用于生产的钢铁磷化工艺按磷化温度可分为高温磷化、中温磷化和常温磷化三种,膜厚度一般为5~20μm,且朝着中低温磷化方向发展。按磷化成膜体系主要分为:锌系、锌钙系、锌锰系、锰系、铁系、非晶相铁系六大类。

(1)钢铁磷化种类 钢铁磷化分为高温磷化、中温磷化和常(低)温磷化。

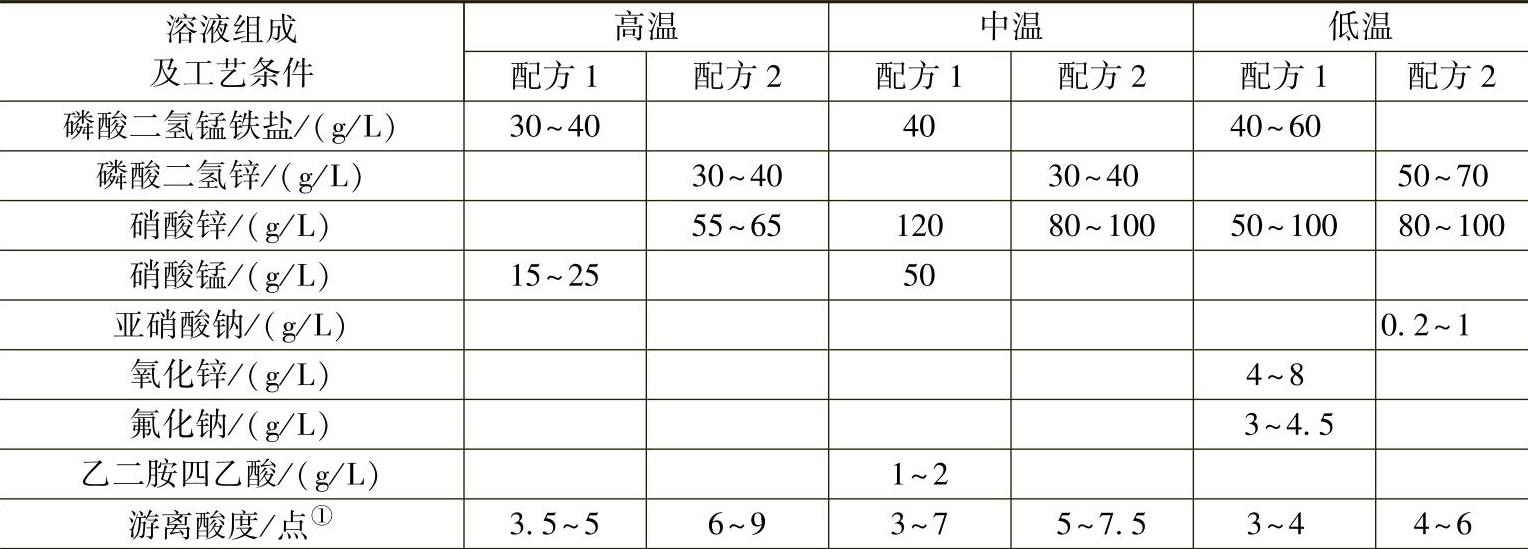

1)高温磷化的工作温度为90~98℃,处理时间为10~20min。其优点是磷化速度快,膜层较厚;膜层的耐蚀性、结合力、硬度和耐热性都比较好;缺点是工作温度高,能耗大,溶液蒸发量大,成分变化快,常需调整;膜层容易夹杂沉淀物且结晶粗细不均匀。高温磷化主要用于要求防锈、耐磨和减摩的零件,如螺钉、螺母、活塞环、轴承座等。

2)中温磷化的工作温度为50~70℃,处理时间为10~15min。其优点是磷化速度较快,膜层的耐蚀性接近高温磷化膜,溶液稳定,磷化速度快,生产效率高,目前应用较多;缺点是溶液成分较复杂,调整麻烦。中温磷化常用于要求防锈、减摩的零件;中温薄膜磷化常用于涂装底层。

3)常(低)温磷化一般在15~35℃进行,处理时间为20~60min。其优点是不需要加热,节约能源,成本低,溶液稳定;缺点是对槽液控制要求严格,膜层耐蚀性及耐热性差,结合力欠佳,处理时间较长,效率低等。

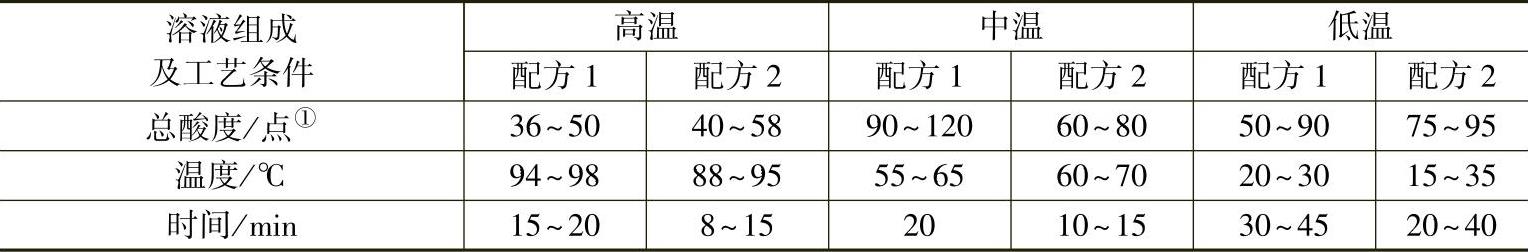

以上三种钢铁磷化处理的溶液组成和工艺条件见表6-16。

表6-16 三种钢铁磷化处理的溶液组成和工艺条件

续)

(www.daowen.com)

(www.daowen.com)

①点数相当于滴点10mL磷化液,是指示剂pH=3.8(对游离酸度)和pH=8.2(对总酸度)变色时所消耗的0.1mol/L氢氧化钠溶液的毫升数。

(2)“四合一”磷化 钢铁零件“四合一”磷化就是指除油、除锈、磷化和钝化四个主要工序在一个槽中完成。这种综合工艺可以简化工序、缩短工时、减少设备、提高效率,也可以对大型机械和管道进行原地刷涂。

(3)钢铁磷化工艺流程 钢铁磷化工艺一般流程为:预处理→磷化→后处理。具体为:

化学脱脂→热水洗→冷水洗→酸洗→冷水洗→磷化→冷水洗→磷化后处理→冷水洗→去离子水洗→干燥。

工件在磷化前若经喷砂处理,则磷化膜质量会更好。喷砂过的工件为防止重新锈蚀,应在6h内进行磷化处理。为使磷化膜结晶细化致密,在常温磷化处理前应增加表面调整工序,常用表面调整剂为胶体磷酸钛[Ti3(PO4)3]溶液和草酸,其作用是增加表面结晶核心,加速磷化过程。

(4)钢铁磷化方法 钢铁磷化方法有浸渍法和喷淋法两种。

1)浸渍法。此法适用于高、中、低温磷化工艺,可处理任何形状的工件。特点是设备简单,仅需要磷化槽和相应的加热设备。最好用不锈钢或橡胶衬里的槽子,不锈钢加热管道应放在槽两侧。

2)喷淋法。此法适用于中、低温磷化工艺,可处理大面积工件,如汽车、电冰箱、洗衣机壳体,用于涂漆涂装底层,也可进行冷变形加工。特点是处理时间短,成膜反应速度快,生产率高。

磷化处理所需设备简单、操作方便、成本低、生产效率高。磷化处理技术的发展方向是薄膜化、综合化、节省能源、降低污染,尤其是降低污染是今后研究的重点。

(5)钢铁磷化后处理 钢铁磷化后处理是钢铁工件磷化后应根据工件用途进行后处理,以提高磷化膜的防护能力。一般情况下,磷化后应对磷化膜进行填充和封闭处理。钢铁工件磷化后填充处理工艺规范见表6-17。

填充后,可以根据需要在锭子油、防锈油或润滑油中进行封闭。如需涂装,应在钝化处理干燥后进行,工序间隔不超过24h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。