1.一般硬质阳极氧化膜的性能

硬质阳极氧化膜应该具有高硬度和高耐磨性,由于相对密度较高、孔隙率低,膜的电绝缘性很高,耐蚀性也好。下面分别说明各项主要性能:

(1)外观和均匀性 总体来说,外加电压高使得表面粗糙,阳极氧化膜均匀性变差。阳极氧化膜的颜色与合金和膜厚都有关,压铸铝合金中随Si含量的增加,颜色从灰色向深灰过渡。对于纯铝(99.99%Al)在膜厚为25μm时没有颜色,而膜厚为125μm时颜色变浅褐色。因此,硬质阳极氧化与普通阳极氧化相比,硬质阳极氧化膜的影像清晰度明显下降。此外硬质阳极氧化膜可能存在微裂纹。

(2)硬度和耐磨性 硬质阳极氧化膜的硬度和耐磨性是基本的考虑因素。硬质阳极氧化膜的显微硬度除了是合金本身的特性之外,还与硬质阳极氧化工艺、硬度实验的加载大小和膜的横截面位置有关。6061-T6合金的Hardas膜显微硬度约为500HV,而MHC膜可达530HV。硬质阳极氧化膜横截面的硬度从铝基体到膜表面逐渐下降。

人们常有一种印象,认为硬度较高表示耐磨性较好,然而应该注意硬度与耐磨性尽管有联系,但并不是同一个物理量。例如:单纯从硬度比较,硬质阳极氧化膜(400~500HV)不如高速工具钢或硬铬(950~1100HV)。但是MHC硬质膜的耐磨性却与硬铬相仿,甚至比高速工具钢还好些。硬质阳极氧化膜的耐磨性显然比常规阳极氧化膜的耐磨性好得多,但是各国和各实验室的实验方法和仪器不同,即使同一实验方法,数据的分散性常常也很大,因此测量数据的直接比较还是相当困难的。

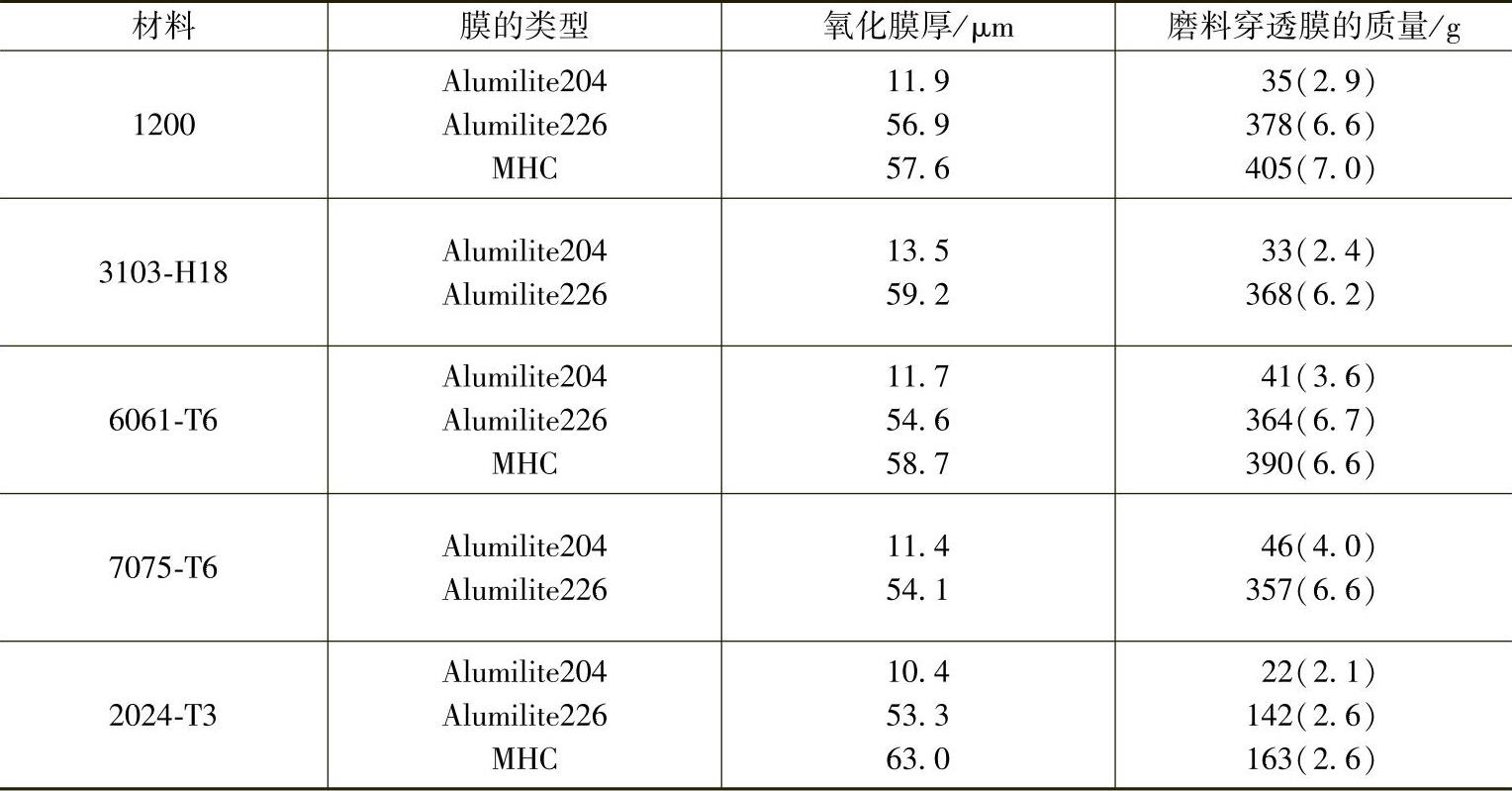

表6-8所列为不同铝合金的硬质阳极氧化膜(MHC膜和Alumilite226膜)与普通阳极氧化膜(Alumilite204膜)的耐磨性比较。为了便于对比换算成比耐磨性,即单位氧化膜厚度(μm)消耗磨料的质量(g),数据表示在括号之内,这样可以清楚地看出,通过硬质阳极氧化除了2024合金的耐磨性只增加20%外,其余铝合金都增加了1~2倍。

表6-8 不同铝合金的硬质阳极氧化膜与普通阳极氧化膜的耐磨性比较

值得注意的是,硬质阳极氧化后直接测定的耐磨性,与大气中放置若干时间之后的耐磨性有所不同,有些铝合金则比较明显。比如在大气中放置六个月,Al-Cu-Mg-Mn合金的耐磨性下降较多,而6061合金却下降不多。耐磨性退化的原因可能与湿度的影响有关。

(3)耐蚀性 总的来说,硬质阳极氧化膜的耐蚀性优于常规阳极氧化膜,这可能与孔隙率低、膜比较厚有关系。硬质阳极氧化的部件已经通过了5%中性盐雾试验,在许多场合还可以与不锈钢媲美。但是也并不尽然,2024合金的硬质阳极氧化膜相对普通阳极氧化膜,不仅耐磨性没有明显改善,耐蚀性也没有明显提高。重铬酸钾封孔固然可以提高膜的耐蚀性,但是却会降低耐磨性,所以硬质阳极氧化膜一般不予封孔,有时候根据需要填充石蜡、矿物油或硅烷等。另外在厚膜的情形下,应该尽量防止硬质阳极氧化膜的微裂纹,因为微裂纹会降低膜的耐蚀性。填充聚四氟乙烯(PTFE)可以提高耐蚀性,又不会降低耐磨性。填充PTFE可以将硬质阳极氧化膜的摩擦因数降低到0.05,这是十分有效的减摩手段,已经用在气缸的内表面。

(4)热学性能与耐热性 无水三氧化二铝的熔融温度为2100℃,水合氧化铝在500℃左右开始失去结晶水。阳极氧化膜的比热容是0.837J/(g·℃)(20~100℃)和0.976J/(g·℃)(100~500℃)。阳极氧化膜的线胀系数是铝的1/5,而它的热导率只有铝的1/13~1/10。铝的热发射性随阳极氧化膜的生长迅速提高,10μm阳极氧化膜增加了80%。因此硬质阳极氧化厚膜是热耗散的良好“黑体”,可以消除加热部件的热斑,利用这个特性可以加工诸如炊具之类的用具。

(5)电学性能与电绝缘性 阳极氧化膜是非导电性的,硬质阳极氧化膜的击穿电压甚至可以高达2000V以上。为了保持氧化膜电接触的需要,常采用掩蔽技术进行硬质阳极氧化。5054A铝合金的Hardas膜的击穿电压在表6-9中列出,热水封孔和填充石蜡能够改善电绝缘性。如果击穿电压作为首要考虑因素,应该采用升高外加电压以增加阻挡层的厚度。击穿电压的精确数据难以确定,因为合金成分、膜的微裂纹、环境湿度等都有不确定的影响。

表6-9 5054A铝合金Hardas膜在不同条件下的击穿电压

介电常数高并且热导率好使得硬质阳极氧化的铝优于其他电子部件的绝缘材料。Hardas膜的使用温度为480℃,介电强度为26V/μm,热导率为3.1W/(m·℃)。

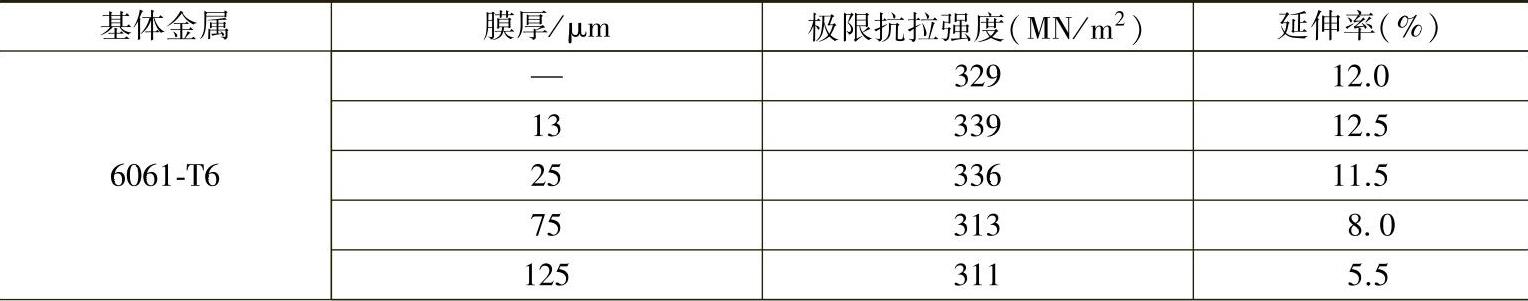

(6)力学性能 硬质阳极氧化膜的对于铝基体的抗拉强度影响不大,但是延伸率和持久强度有明显下降。表6-10列出了不同厚度的Hardas硬质氧化膜的力学性能。表6-11列出了几种铝合金MHC硬质膜在106次循环下的持久强度。

表6-10 不同厚度的Hardas硬质氧化膜的力学性能(https://www.daowen.com)

续)

表6-11 几种铝合金MHC硬质膜在106次循环下的持久强度

(7)基体铝合金成分的影响 铝合金成分对于硬质阳极氧化膜的性能有明显的影响,尤其是对于硬度和耐磨性影响较大。由于硬质阳极氧化对于合金的影响比普通阳极氧化大得多,因此不同合金的部件在硬质阳极氧化时,应该尽可能避免批次混合。待处理的铝合金有烧损趋势时,硬质阳极氧化的电流和电压比普通阳极氧化的都高,由于氧化膜上的薄弱点通过的电流较大,从而更容易形成局部高温,使得膜的溶解速度比膜的生成速度快。比如含铜高的铝合金就是这种情形,此时要注意控制启动阶段的电流密度。高锌或高镁铝合金的阳极氧化膜本身的结合力不如纯铝的膜,因此不适合用于冲击负荷的场合。

2.脉冲硬质阳极氧化膜的性能

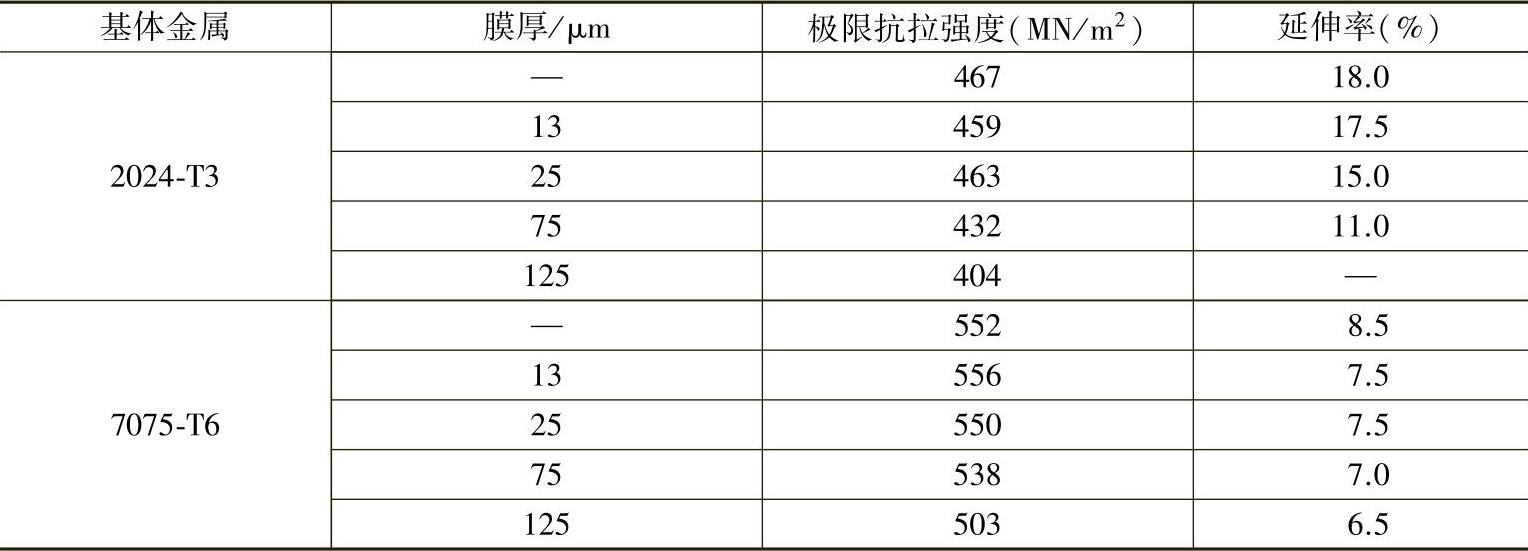

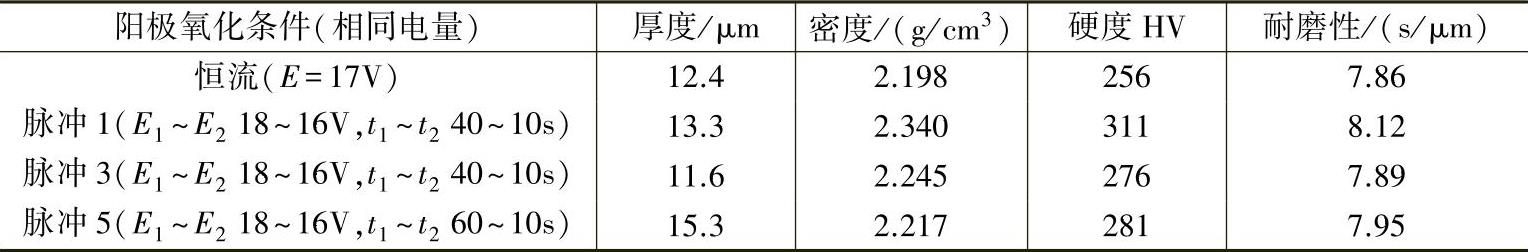

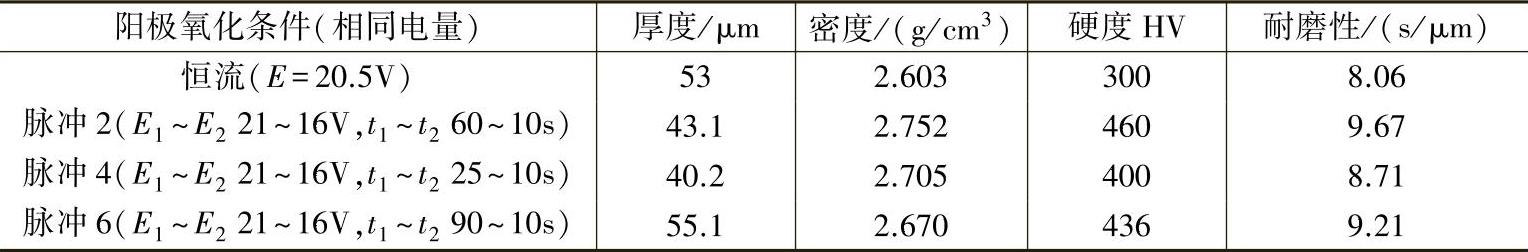

脉冲硬质阳极氧化可以得到性能更好的阳极氧化膜,或者可以在难于阳极氧化的铝合金上得到满意的硬质阳极氧化膜。表6-12中比较了脉冲阳极氧化膜与普通阳极氧化膜的性能。表中所列的性能是日本的数据,电解溶液是含草酸的硫酸溶液,实验的铝合金是1180、5052和6063。我国的实验数据表明,在低电流密度时脉冲电压没有显示优越性,但是在高电流密度(也就是硬质阳极氧化条件下)脉冲显示出非常明显的优势。

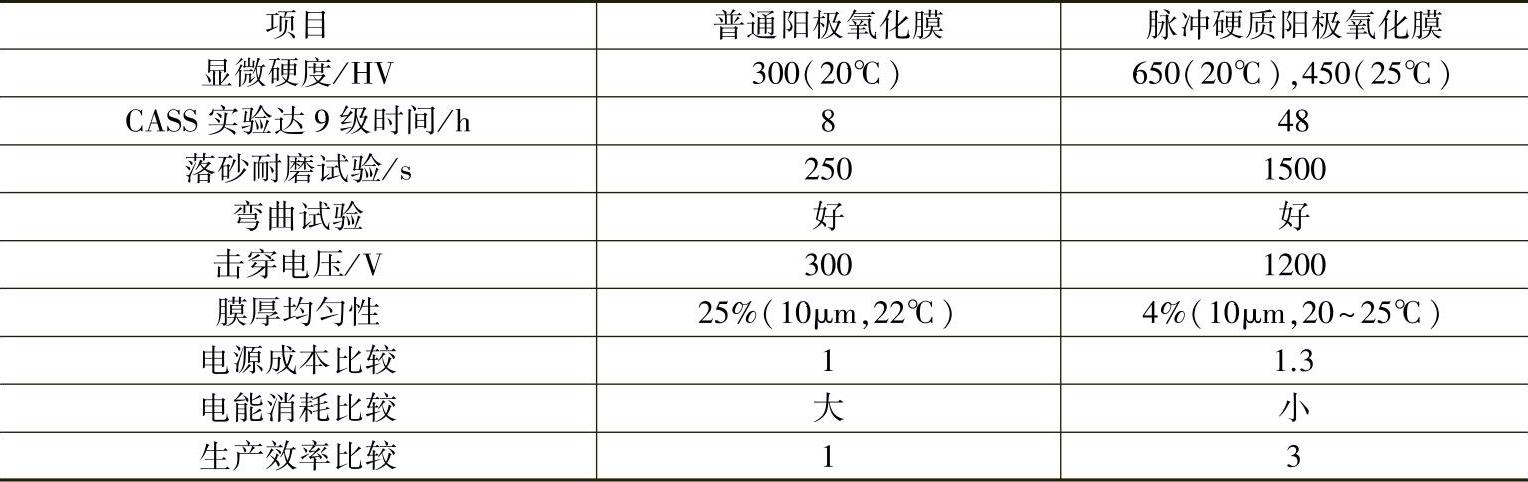

从国内外的实验数据看出,脉冲阳极氧化膜的密度、硬度和耐磨性都优于普通阳极氧化膜,但是只有在高电流密度时才能充分体现出来。日本的数据还表明除了上述性能外,在耐蚀性、柔韧性、击穿电压和膜厚均匀性等方面,脉冲阳极氧化膜都比普通恒流(或恒压)阳极氧化膜性能好。表6-13列出了低电流密度下脉冲对阳极氧化膜性能的影响。表6-14列出了高电流密度下脉冲对阳极氧化膜性能的影响。

表6-12 脉冲阳极氧化膜与普通阳极氧化膜的性能比较

表6-13 低电流密度下脉冲对阳极氧化膜性能的影响

表6-14 高电流密度下脉冲对阳极氧化膜性能的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。