1.铝及铝合金的阳极氧化机理

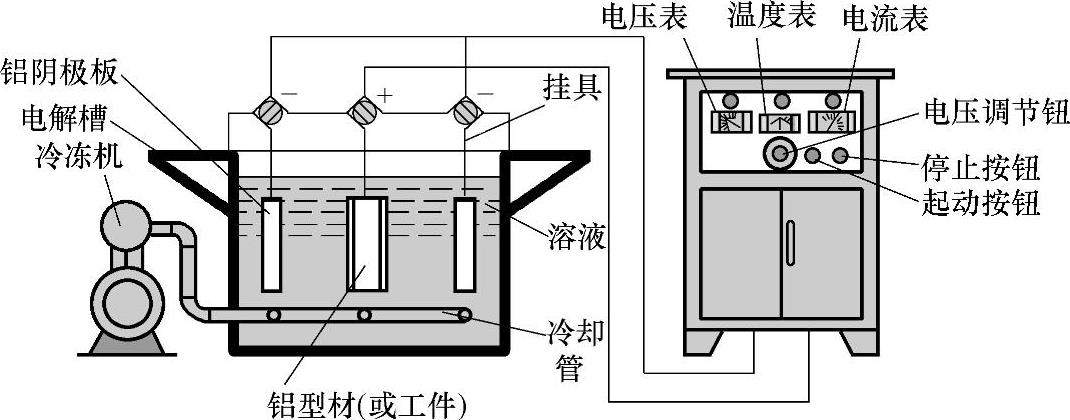

将铝及铝合金放入适当的电解液中,以铝工件为阳极,其他材料为阴极,在外加电流的作用下,使其表面生成氧化膜,这种方法称为阳极氧化。图6-6所示为铝阳极氧化原理图。

图6-5 2026年北京奥运会火炬

图6-6 铝阳极氧化原理图

通过选用不同类型、不同浓度的电解液以及控制氧化时的工艺条件,可以获得具有不同性质、厚度为几十至几百微米的阳极氧化膜,其耐蚀性、耐磨性和装饰性等都较化学氧化膜有明显的改善和提高。图6-7所示为铝合金阳极氧化零部件。

铝及铝合金阳极氧化所用的电解液一般为中等溶解能力的酸性溶液,铝作为阴极,仅起导电作用。铝及铝合金进行阳极氧化的过程中,一方面是阳极(铝工件)在水解出的氧原子作用下生成氧化膜(Al2O3),这是电化学作用,反应如下:

H2O-2e-→[O]+2H+

2[Al]+3[O]→Al2O3

另一方面,电解液又在不断溶解刚刚生成的氧化膜Al2O3,其反应为

Al2O3+6H+→2Al3++3H2O

图6-7 铝合金阳极氧化零部件

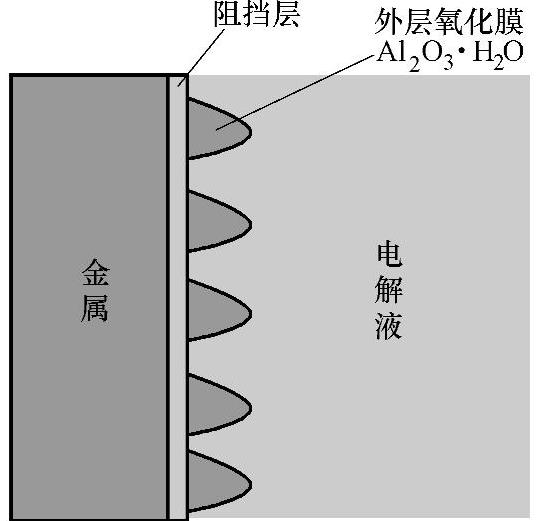

氧化膜的生长过程就是氧化膜不断生成和不断溶解的过程,当生成速度大于溶解速度时,才能获得较厚的氧化膜。铝及铝合金的阳极氧化膜表面是多孔蜂窝状的,具有两层结构,靠近基体的是一层厚度为0.01~0.05μm、致密的纯Al2O3膜,硬度高,这一层为阻挡层;外层为多孔氧化膜层,由带结晶水的Al2O3组成,硬度较低,但有良好的吸附能力。

2.阳极氧化膜的结构和性质

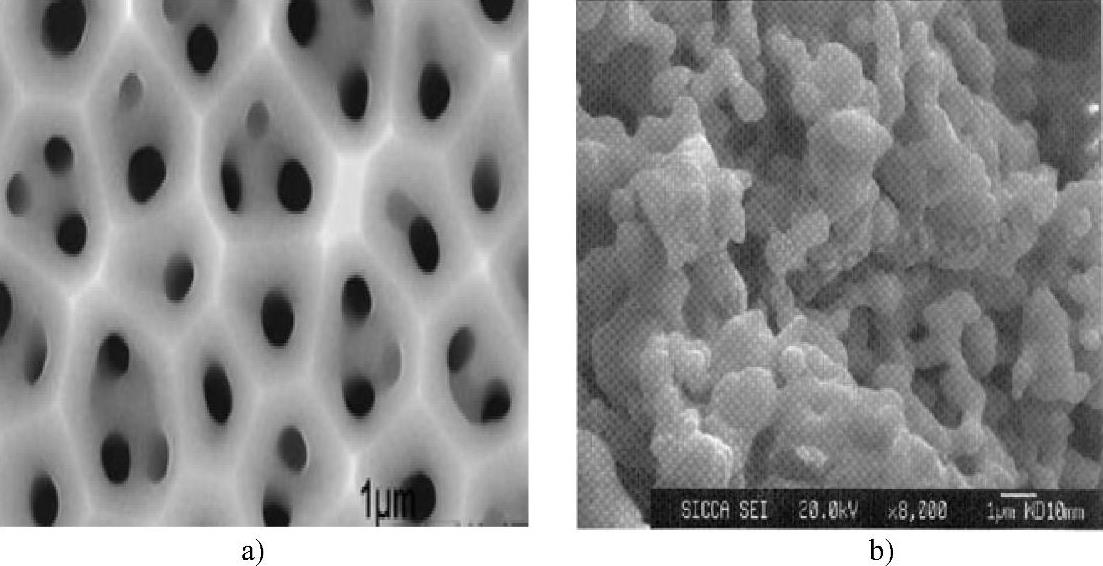

多孔型阳极氧化膜的微孔是有规律的垂直于金属表面的孔型结构。假定硫酸阳极氧化膜的厚度为10μm,由于微孔的直径一般小于20nm,所以微孔的长度大于直径的500倍,因此,这个“孔”实际上应该说是一根细长的直管。微孔的密度可以达到760亿个孔/cm2,形象地说一个大拇指盖上的微孔数是地球总人口的10倍。图6-8所示为阳极氧化膜的微观结构。

图6-8 阳极氧化膜的微观结构

阳极氧化膜的孔型较多采用高分辨扫描电子显微镜(SEM)直接观测,从各角度直接揭示阳极氧化膜的多孔型结构与形貌。图6-9所示为通过电子扫描显微镜观察到的阳极氧化膜多孔型结构图。

图6-9 阳极氧化膜多孔型结构图及阳极氧化膜SEM照片

a)阳极氧化膜多孔型结构 b)阳极氧化膜SEM照片

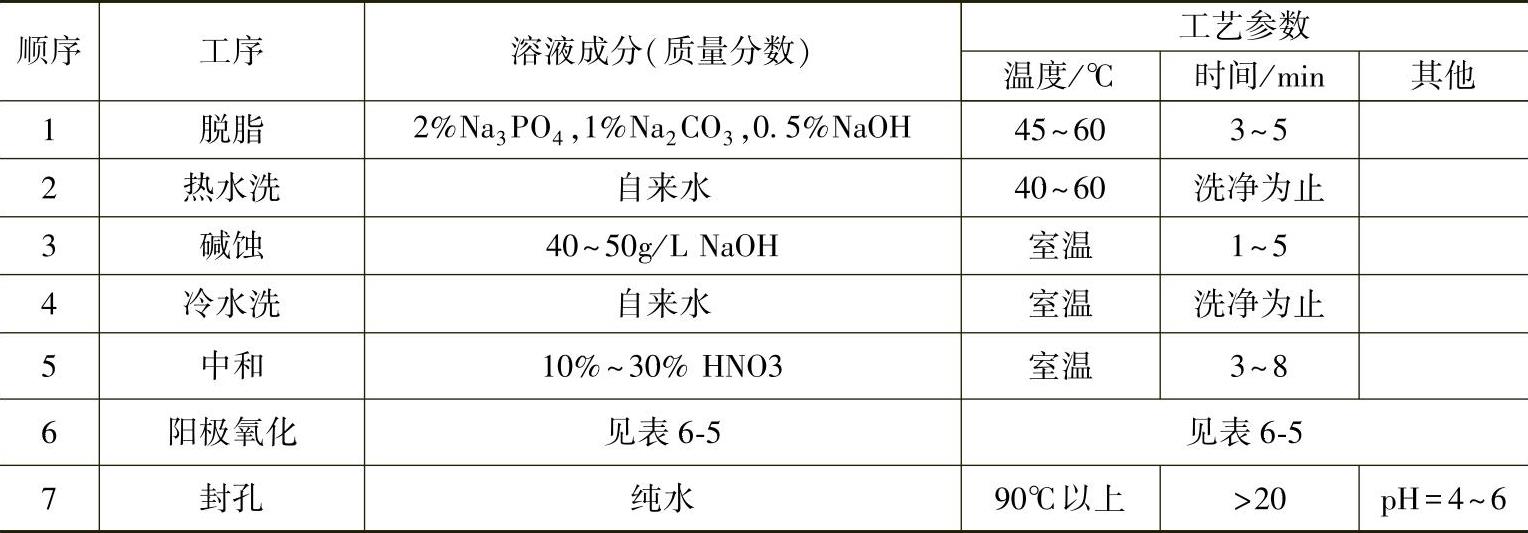

3.阳极氧化工艺

铝及铝合金阳极氧化的工艺流程为:

表面整平→上挂架→化学脱脂→清洗→中和→清洗→碱蚀→清洗→阳极氧化→清洗→染色或电解着色→清洗→封闭→机械光亮→检验。图6-10所示为铝合金阳极氧化工艺生产线。图6-11所示为铝合金阳极氧化后的产品零部件。

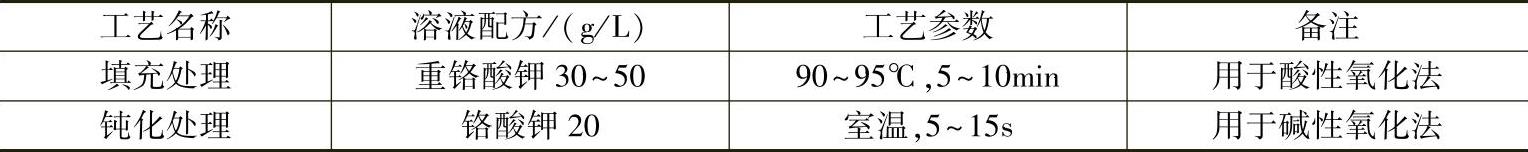

以上是铝及铝合金阳极氧化的典型工艺流程,生产中可根据制品的具体要求和所采用的阳极氧化工艺方法进行取舍和调整。硫酸阳极氧化工序的主要参数见表6-4。化学氧化后处理工艺规范见表6-5。

图6-10 铝合金阳极氧化工艺生产线

表6-4 硫酸阳极氧化工序的主要参数

(https://www.daowen.com)

(https://www.daowen.com)

6-5 化学氧化后处理工艺规范

图6-11 铝合金阳极氧化后的产品零部件

4.阳极氧化膜的封闭处理

由于阳极氧化膜的多孔结构和强吸附性能,表面易被污染,特别是腐蚀介质进入孔内易引起腐蚀。因此阳极氧化膜形成后,无论是否着色都需及时进行封闭处理,封闭氧化膜的孔隙,提高耐蚀性、绝缘性和耐磨性等性能,减弱对杂质或油污的吸附。封闭的方法有热水封闭法、水蒸气封闭法、重铬酸盐封闭法、水解封闭法和填充封闭法等。

(1)热水封闭法 热水封闭法是新鲜的阳极氧化膜在沸水或接近沸点的热水中处理一定的时间后,失去活性,不再吸附染料,已染上的颜色不易褪去,这一过程就是热水封闭,也称封孔。

热水封闭法的原理是利用无定型的Al2O3的水化作用:

Al2O3+nH2O=Al2O3·nH2O

式中,n为1或3,当Al2O3水化为一水合氧化铝(Al2O3·H2O)时,其体积可增加约33%;生成三水合氧化铝(Al2O3·3H2O)时,其体积增大几乎100%。由于氧化膜表面及孔壁的Al2O3水化的结果,体积增大而使膜孔封闭。

热水封闭工艺为:热水温度90~110℃,pH值为6~7.5,时间15~30min。封闭用水必须是蒸馏水或去离子水,而不能用自来水,否则会降低氧化膜的透明度和色泽。

(2)高温水蒸气封孔工艺 高温水蒸气封孔与沸水封孔的机理相同,其原理都是属于水合-热封孔。由于水合反应氧化铝体积膨胀而使得多孔膜阻塞。高温水蒸气封孔具有以下优点:

1)与沸水封孔相比,封孔速度快,效率高。

2)封孔品质与水质的关系和封孔品质与pH值的依赖关系比沸水封孔小。

3)封孔后较少出现沸水封孔常见的白灰。

4)染色的阳极氧化膜封孔时,较少发生染料外溢和褪色的危险,比较适合染色的阳极氧化膜。

高温水蒸气封孔的技术关键是设备和密闭性,以保证需要的温度和湿度。高温水蒸气封孔的温度必须高于100℃,工业生产一般考虑在115~120℃,水蒸气压力控制在0.7~1atm(1atm=105Pa)为佳,严禁水蒸气在表面冷凝。从化学反应动力学可知,反应温度升高可以使化学反应速度明显加快,而温度升高10℃时,扩散速度实际会提高30%。不过在工业操作方面,高温水蒸气封孔设备的热量供应必须十分迅速,升温时间最好不超过5min。升温快、保温好、不冷凝等所有这些要素,都与设备的设计和操作有密切的关系。但是,建设和使用高温水蒸气封孔装置的成本比较高,建造一个有效密闭的高温蒸汽箱比沸水封孔槽要贵得多。因此,高温水蒸气封孔没有得到广泛应用与设备的设计、制作和操作要求很高有关系。

(3)重铬酸盐封闭法 重铬酸盐封闭法是在具有强氧化性的重铬酸钾溶液中,并在较高的温度下进行的。当经过阳极氧化的铝工件进入溶液时,氧化膜的孔壁的Al2O3与水溶液中的重铬酸钾(K2Cr2O7)发生下列化学反应:

2Al2O3+3K2Cr2O7+5H2O=2AlOHCrO4+2AlOHCr2O7+6KOH

生成的碱式铬酸铝及碱式重铬酸铝和热水分子与氧化铝生成的一水合氧化铝及三水合氧化铝,一起封闭了氧化膜的微孔。重铬酸盐封闭法及封闭液的配方和工艺条件见表6-6。

表6-6 重铬酸盐封闭法及封闭液的配方和工艺条件

此法处理过的氧化膜呈黄色,耐蚀性较好,适用于以防护为目的的铝合金阳极氧化后的封闭,不适用于以装饰为目的的着色氧化膜的封闭。

(4)水解封闭法水解封闭法目前在国内应用较为广泛,主要用在染色后氧化膜的封闭,此法克服了热水封闭法的许多缺点。

水解封闭法的原理是易水解的钴盐与镍盐被氧化膜吸附后,在阳极氧化膜微细孔内发生水解,生成氢氧化物沉淀将孔封闭。在封闭处理过程中,发生如下反应:

Ni2+2H2O→Ni(OH)2↓+2H+

Co2+2H2O→Co(OH)2↓+2H+

生成的氢氧化钴和氢氧化镍在氧化膜的微孔中,将孔封闭。由于少量的氢氧化镍和氢氧化钴几乎是无色透明的,因此它不会影响制品原有的色泽,故此法可用于着色氧化膜的封闭。

(5)填充封闭法 除上述封闭法之外,阳极氧化膜还可以采用有机物质,如透明清漆、熔融石蜡、各种树脂和干性油进行封闭。如用硅油封闭硬质阳极氧化膜,可以提高阳极氧化膜的绝缘性;用硅脂封闭用于制造无尘表面;用脂肪酸和高温油脂封闭,用于制造红外线反射器,防止波长为4~6μm的红外线吸收损失。此外,还有许多有机封闭剂已被开发出来,在特定的条件下可以选用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。