1.电刷镀的原理和特点

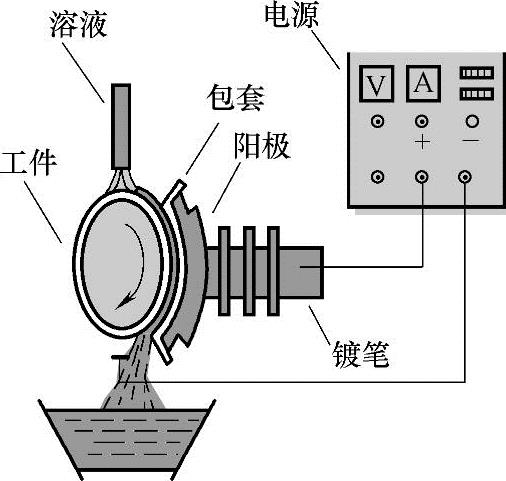

(1)电刷镀的基本原理 电刷镀是在槽镀的基础上发展起来的。电刷镀不需要镀槽,只需要在不断供应电解液的情况下,把与电源正极连接的镀笔在与电源负极相连的镀件表面擦拭,通过电化学反应快速沉积金属的工艺。图5-13所示为电刷镀的工作原理。

图5-13 电刷镀的工作原理

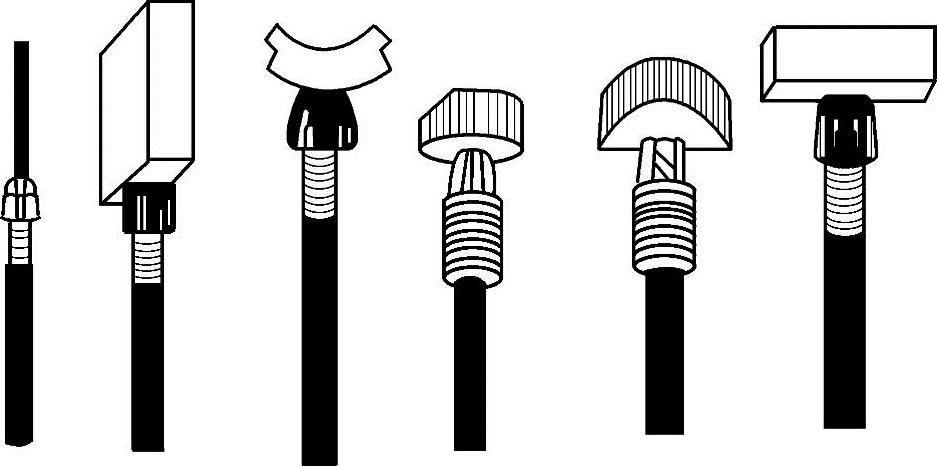

镀笔是电刷镀的重要工具,与电源正极相连接,作为刷镀的阳极,图5-14所示为不同形状的电刷镀阳极。预镀工件与电源负极相连接,作为电刷镀的阴极。

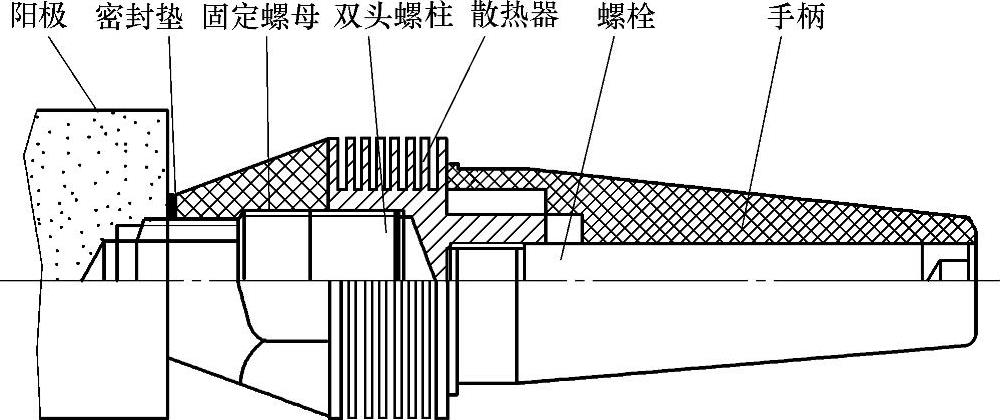

镀笔上装有形状和尺寸能与待镀金属面良好接触的石墨或金属材料,同时外面包裹一层浸满镀液的棉套或涤纶套。图5-15所示为镀笔的结构。刷镀时,镀笔以一定的相对运动速度在工件表面移动,并施加适当的压力,在镀笔和镀件的间隙中有镀液流过,镀液中的金属离子在电场力的作用下扩散到镀件表面,在镀件表面获得电子后被还原为金属原子,这些金属原子沉积、结晶,形成了金属镀层。电刷镀时间越长,所得的镀层越厚。

图5-14 不同形状的电刷镀阳极

(2)电刷镀的特点 电刷镀虽然也是金属的一种电沉积过程,其基本原理与普通电镀相同,但是电刷镀和普通的槽镀相比又有自身的特点,具体如下:

1)设备简单、体积小、便于移动。可在现场流动作业,特别适用于大重型零件的现场原地修复或野外抢修。

图5-15 镀笔的结构

2)工艺简单,操作灵活方便。可以全部表面处理,也可以局部表面处理。在镀笔接触到的地方,都可以形成金属或合金镀层,尤其适用于形状复杂表面。

3)生产效率高,刷镀的速度是一般槽镀的10~15倍;辅助时间少;可节约能源,是槽镀耗电量的几十分之一;镀液中金属离子含量高,所以沉积速度快(比槽镀快5~50倍)。

4)操作安全,对环境污染小。刷镀的溶液不含氰化物和剧毒药品,可循环使用,耗量小,不会因大量废液排放而造成污染。镀液性能稳定,对环境污染小,便于储存和运输。

5)劳动强度大,镀液溅洒较多,镀液消耗大。阳极包裹材料消耗大,不适用于大批量生产。

2.电刷镀溶液

电刷镀溶液是电刷镀技术的关键,按其作用可分为预处理液、刷镀液、钝化液和退镀液。

(1)预处理液 预处理液主要包括用于电解脱脂的电净液和电解浸蚀的活化液。

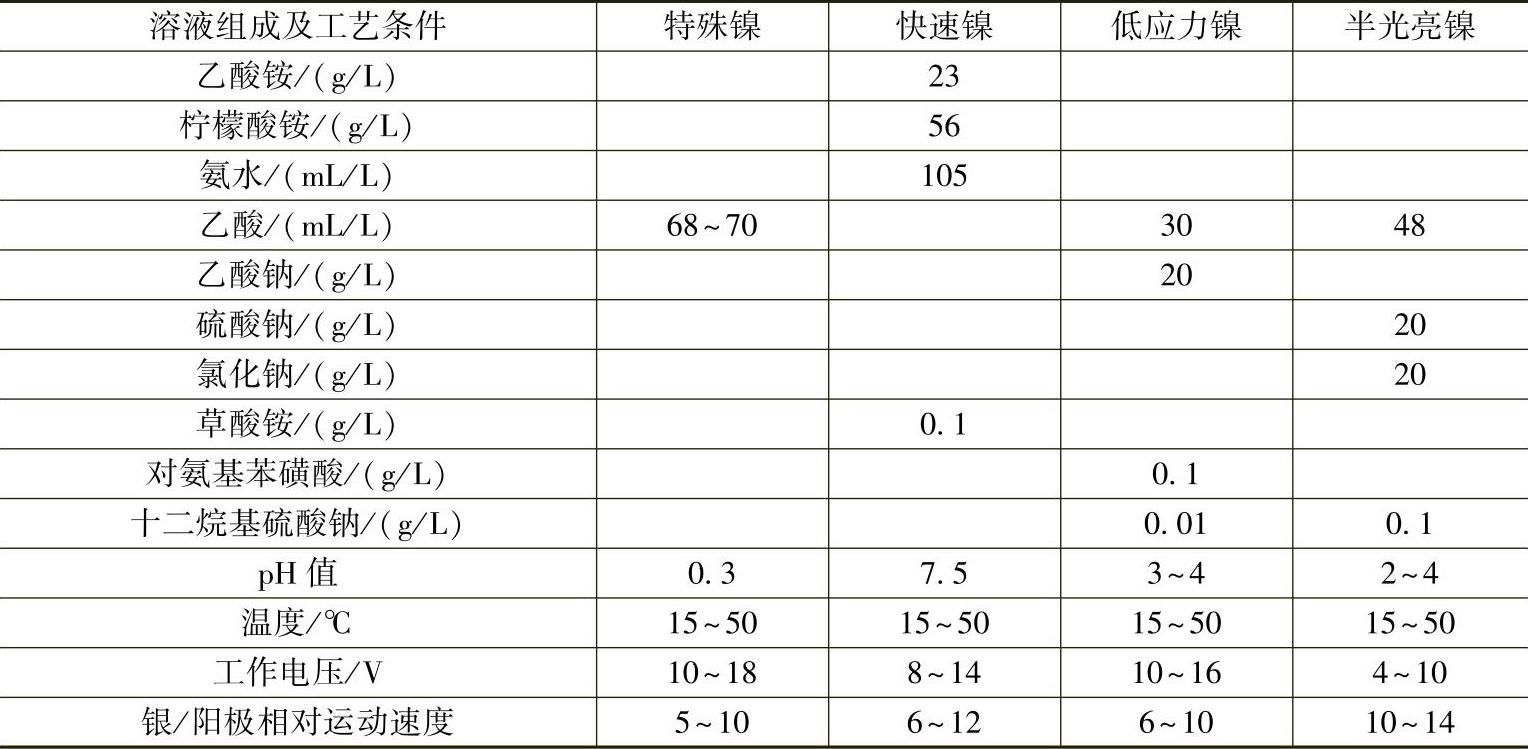

(2)刷镀液 刷镀液使用的金属镀液多达上百种。根据镀层的化学组成可分为单金属镀液、合金镀液和复合金属镀液三类。与普通电镀溶液比较,电刷镀溶液的金属离子浓度高,导电性更好;镀液覆盖能力高,分散能力好;施镀过程中溶液pH值较稳定,镀液成分也稳定,无需调整;同时刷镀液的毒性、腐蚀性小,不燃,不爆,可长期保存。常见电刷镀镍所用镀液及工艺条件见表5-2。

表5-2 常见电刷镀镍所用镀液及工艺条件(www.daowen.com)

续)

(3)钝化液 常用的钝化液有硫酸盐、铬酸盐、磷酸盐等溶液,能够在锌、铝、镉等金属表面形成提高耐蚀性的钝化态氧化膜。

(4)退镀液 退镀液通常是反接电流后,采用电化学的方法,使用退镀液来除去零件表面不合格或多余的镀层。注意退镀时防止镀液对金属基体的过腐蚀。根据需要去除的镀层种类不同,退镀液的组成也不同,其成分比较复杂,种类也很繁多,一般都是由不同的酸类、碱类、盐类、金属缓蚀剂、缓冲剂和氧化剂等组成的。

3.电刷镀的工艺

(1)电刷镀的工艺步骤 电刷镀的工艺流程一般是:镀前预处理→零件刷镀→镀后处理。具体的实施工艺路线为:表面修整→表面清理→电净处理→水洗→活化处理→镀过渡层→镀工作层→镀后处理。

1)镀前预处理后表面修整后的表面粗糙度Ra值要在5μm以下。再用机械及化学方法除去表面油污及锈迹,清洗后再用电解脱脂和活化处理。

2)镀过渡层是为了保证镀层与基体结合良好,选用特殊镍、铁、铜等作为底层或过渡层,厚度一般为2~5μm,然后按要求再镀需要的金属镀层,即工作镀层。

3)工作表面最后刷镀的镀层的作用是满足表面的力学性能、物理性能、化学性能和装饰性能等特殊要求,该镀层能直接起耐磨、减摩及防腐的作用。电刷镀的工作镀层较厚,一般为0.3~0.5mm。镀层厚度过大,则镀层与基体结合不良,镀层内应力加大,容易引起裂纹并使结合强度下降,甚至使镀层脱落。如果用于补偿零件磨损而进行电刷镀时,镀层厚度要增加。

4)镀后处理是刷镀完毕要立即进行镀后处理,如烘干、打磨、抛光、涂油等。用来彻底清除镀件表面的水迹和残留镀液等残积物,以保证刷镀零件完好如初。

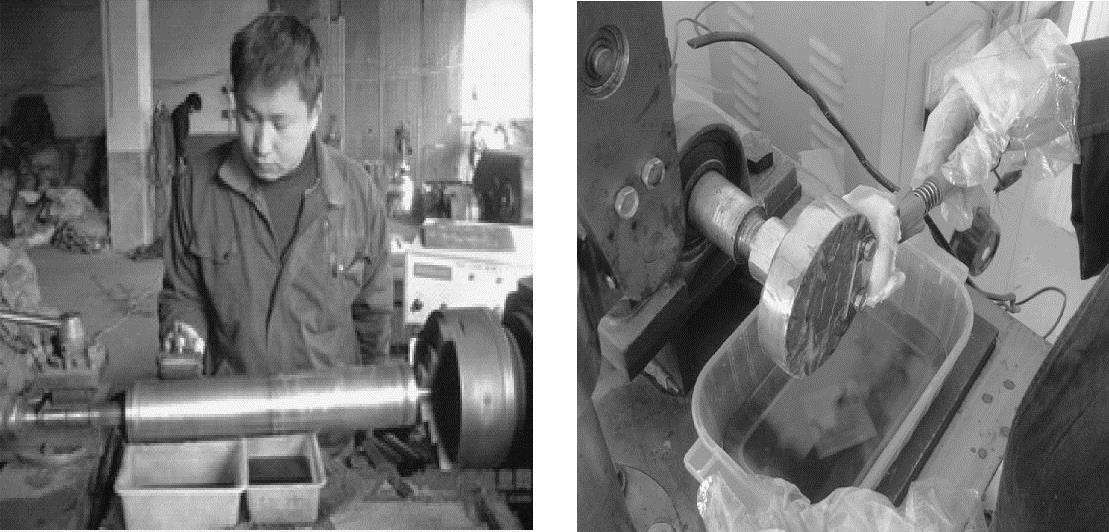

(2)电刷镀的工艺参数 电刷镀的工艺参数主要有电源极性、镀笔与工件的相对运动速度、刷镀工作电压。图5-16所示为电刷镀的工作现场。

1)电刷镀时,镀笔接直流电源的正极,工件接直流电源的负极,称为正接。

2)电刷镀时,镀笔与工件的相对运动速度的最佳值是10~20m/min。如果相对运动速度太大,则镀液容易飞溅散失,电流效率降低,使沉积速度减慢,甚至镀不上;如果相对运动速度太小,会导致镀层结晶粗糙,甚至烧伤。

3)电刷镀一般通过电压来控制电流参数。电压大小和被镀面积、施镀温度、镀笔与工件相对运动速度有关。一般施镀面积小、施镀温度低、镀笔与工件相对速度小,则电压就越低。

图5-16 电刷镀的工作现场

4.电刷镀的应用

电刷镀不仅可以用于机械零部件的维修,还可以改善零部件表面的力学、物理及化学性能。电刷镀广泛应用于机械、冶金、煤炭、水电、石油、化工、交通等行业。例如,滚动轴承、机床导轨、磨具、轴颈等机械零件通过电刷镀可以提高其硬度、耐磨性或对其受损部位进行修补。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。