1.渗氮原理

渗氮是在一定温度下、一定介质中使氮原子渗入工件表层的化学热处理工艺。

钢件渗氮后形成以氮化物为主的表面层,具有很高的硬度(1000~1100HV),且在600~650℃下保持硬度不下降,所以具有很高的耐磨性和热硬性。钢渗氮后,渗氮层体积增大,形成表面压应力使疲劳强度大大增加。此外,渗氮温度低,零件变形小。渗氮后表面形成致密的化学稳定性较高的氮化物层,所以耐蚀性好,在水中、过热蒸汽和碱性溶液中均很稳定。

常用的渗氮钢有35CrAlA、38CrMoAlA等。渗氮前零件需经调质处理,目的是使心部组织稳定并具有良好的综合力学性能,在使用过程中尺寸变化很小,而渗氮后零件不需要热处理。

渗氮主要用于一些要求疲劳强度高、耐磨性好、尺寸精确的机器零件,如镗床、磨床的主轴、套筒蜗杆、柴油机曲轴等。由于表面抛光性能好,有一定的耐蚀性,也用于塑料模具。

目前应用的渗氮方法主要有气体渗氮和离子渗氮。

(1)气体渗氮 气体渗氮又称气体氮化,是在预先已排除了空气的井式炉内进行的。它是把已脱脂净化的工件放在密封的炉内加热,并通入氨气。氨气在380℃以上就能按下式分解出活性氮原子。

活性氮原子被钢的表面吸收,形成固溶体和氮化物(AlN),随着渗氮时间的延长,氮原子逐渐向里面扩散而获得一定深度的渗氮层。

常用的渗氮温度为550~570℃,渗氮时间取决于所需的渗氮层深度,一般渗氮层深度为0.4~0.6mm,其渗氮时间为40~70h,故气体渗氮的生产周期较长。

气体的渗氮工艺包括渗前准备、排气升温、渗氮保温和冷却四个阶段。为使渗氮过程顺利进行,工件在装炉前要用汽油或酒精等去油、脱脂。清洗后的表面不允许有锈蚀及脏物。如果工件的某些部位不需要渗氮,可采用镀锡、镀铜或刷涂料的方法防渗。渗氮件不应有尖锐棱角,因尖锐棱角处往往渗层较深,脆性较大。渗氮后出炉时应避免碰撞,对细长及精密工件应吊挂冷却,以避免畸变和产生新的应力。

因分解NH3效率低,故气体渗氮一般适用于含Al、Cr、Mo等元素的专用渗氮钢。气体渗氮主要用于耐磨性和精度要求很高的精密零件或承受交变载荷的重要零件,以及耐热、耐磨的零件,如镗床主轴、高速精密齿轮、高速柴油机曲轴、阀门和压铸模等。

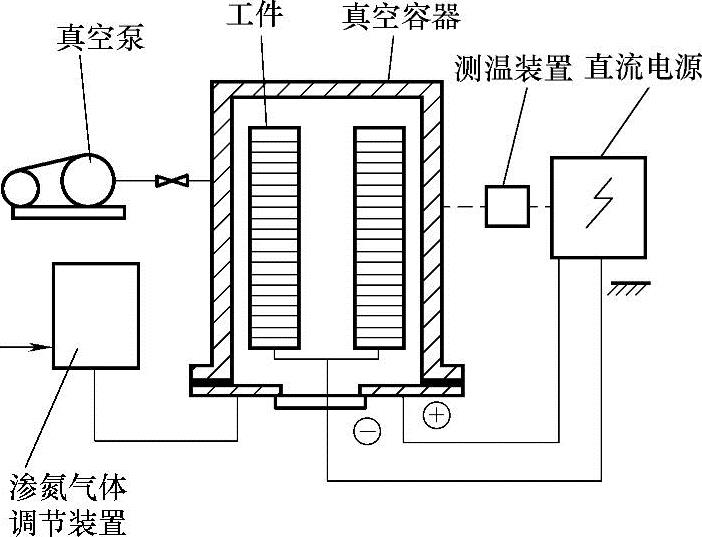

(2)离子渗氮 离子渗氮是在一定真空度下利用工件阴极和阳极之间产生的辉光放电现象进行的,故又称为辉光离子渗氮。图4-11所示为离子渗氮装置示意图。

图4-12所示为离子渗氮炉。把金属工件作为阴极放入通有含氮介质的负压容器中,通电后介质中的氮氢原子被电离,在阴阳极之间形成等离子区。在等离子区强电场作用下,氮和氢的正离子以高速向工件表面轰击。离子的高动能转变为热能,加热工件表面至所需温度。由于离子的轰击,工件表面产生原子溅射,因而得到净化,同时由于吸附和扩散作用,氮遂渗入工件表面。

图4-11 离子渗氮装置示意图

(https://www.daowen.com)

(https://www.daowen.com)

图4-12 离子渗氮炉

与一般的气体渗氮相比,离子渗氮的优点是:①可适当缩短渗氮周期;②渗氮层脆性小;③可节约能源和氨的消耗量;④对不需要渗氮的部分可屏蔽起来,实现局部渗氮;⑤离子轰击有净化表面作用,能去除工件表面的钝化膜,可使不锈钢、耐热钢工件直接渗氮;⑥渗层厚度和组织可以控制。离子渗氮的缺点是设备投资高,温度分布不均匀,操作要求严格等。

离子渗氮可用于轻载、高速条件下工作的、需要耐磨耐蚀的零件及精度要求较高的细长杆类零件,如镗床主轴、精密机床丝杠、阀杆和阀门等。

2.渗氮用钢及其预备热处理

(1)渗氮用钢 为了在钢表面获得高硬度和耐磨的渗氮层,就必须采用含有某些合金元素的合金钢进行渗氮,这是因为氮与某些合金元素生成的氮化物要比氮化铁稳定得多,并在渗氮层中以高弥散度状态分布,使渗氮层具有很高的硬度。

常用的合金元素有Al、Cr、V、Mo、Mn、W等。最常用的渗氮钢有38CrMoAl、35CrAl,渗氮后的表面硬度和耐磨性很高;用于提高疲劳强度的渗氮钢有38CrA、40CrNiMoA、18Cr2Ni4WA;不锈钢有45Cr14Ni14W2Mo、Cr10Si2Mn(日本进口);模具钢有3Cr2W8V;弹簧钢有50CrVA等。

(2)预备热处理 渗氮工件的加工工艺路线一般是:锻造→退火(或正火加高温回火)→粗加工→调质→半精加工→(去应力)→精加工→渗氮→精研(磨)。

由工艺路线可见,渗氮前的预备热处理包括了退火(或正火加高温回火)、调质和去应力处理,这些工序都是为了渗氮做准备的,因为工件渗氮后基本上不再进行加工。

退火和正火的目的是细化组织,改善可加工性,消除内应力,并为调质做好组织准备。

调质处理是一道重要的预备热处理工序,目的是获得均匀而细小的索氏体组织,它不仅使工件心部具有良好的综合力学性能,而且会为渗氮做好必要的组织准备。

调质处理的工艺规范对渗氮质量有很大影响。由于38CrMoAlA钢的临界点较高,Ac1为790℃,Ac3为900℃,Ar1为740℃;同时,含铝的铁素体稳定性高,加热时不易溶于奥氏体中,所以钢的正火和淬火温度均应提高,并且保温时间较一般合金结构钢要长,通常为一般合金结构钢的1.5倍。

如果淬火温度太低或保温时间不足,以致铁素体未能完全溶于奥氏体中,则渗氮时表面有游离铁素体存在,会使渗氮层的脆性大为增加。相反,如果淬火温度太高,奥氏体的晶粒会长大变粗,氮化物优先沿晶界伸展,在渗氮层中呈明显的波纹状或网状组织。

回火温度对渗氮质量也有很大影响。回火温度决定钢调质后的硬度,回火温度越高,调质后的硬度越低,基体组织中碳化物的弥散度越小,则渗氮时,越有利于氮原子的渗入,因而渗速较快,渗层较深。随着回火温度的升高,渗氮层的硬度会降低,且心部的硬度也略有下降。

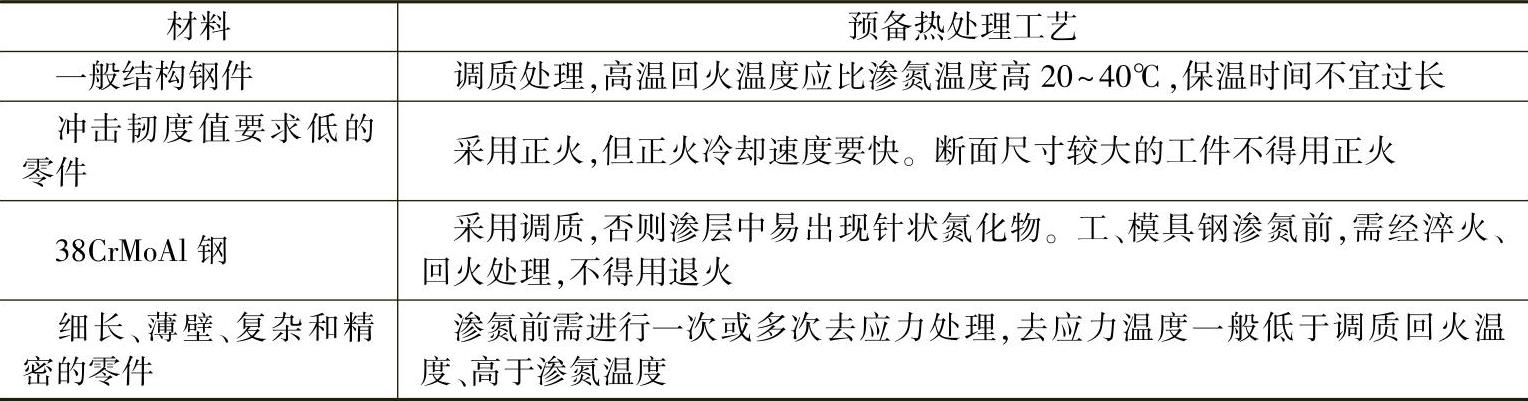

对于形状复杂的工件需要进行去应力退火,以消除在切削加工过程中产生的应力,从而减少工件在渗氮过程中的变形。为防止调质硬度降低,去应力退火温度应低于调质的回火温度40~70℃,保温时间也应适当延长,保温后缓冷至150℃以下出炉。常用材料气体渗氮的预备热处理工艺见表4-4。

表4-4 常用材料气体渗氮的预备热处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。