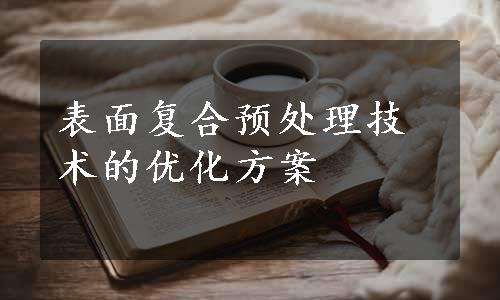

零件的浸蚀通常在除油后进行。为简化步骤,提高功效,当零件表面的油污和锈蚀均不太严重的情况下,可在加油乳化剂的酸液中,将除油、浸蚀两道工序合并在一起进行,又称除油-浸蚀“一步法”或“二合一”。钢铁工件除油-浸蚀联合处理液配方及工艺条件见表3-6。

3-6 钢铁工件除油-浸蚀联合处理液配方及工艺条件

在适当的溶液中,工件仅依靠化学浸蚀作用而达到抛光的过程称为化学抛光。化学抛光的特点是:不用外接电源和导电挂具,工艺简单,可抛光各种形状复杂的工件,生产效率高;但抛光液寿命短,溶液调整及再生困难,抛光质量不如电化学抛光;抛光时通常会产生一些有害气体;特别适用于形状复杂、装饰性加工的大工件。

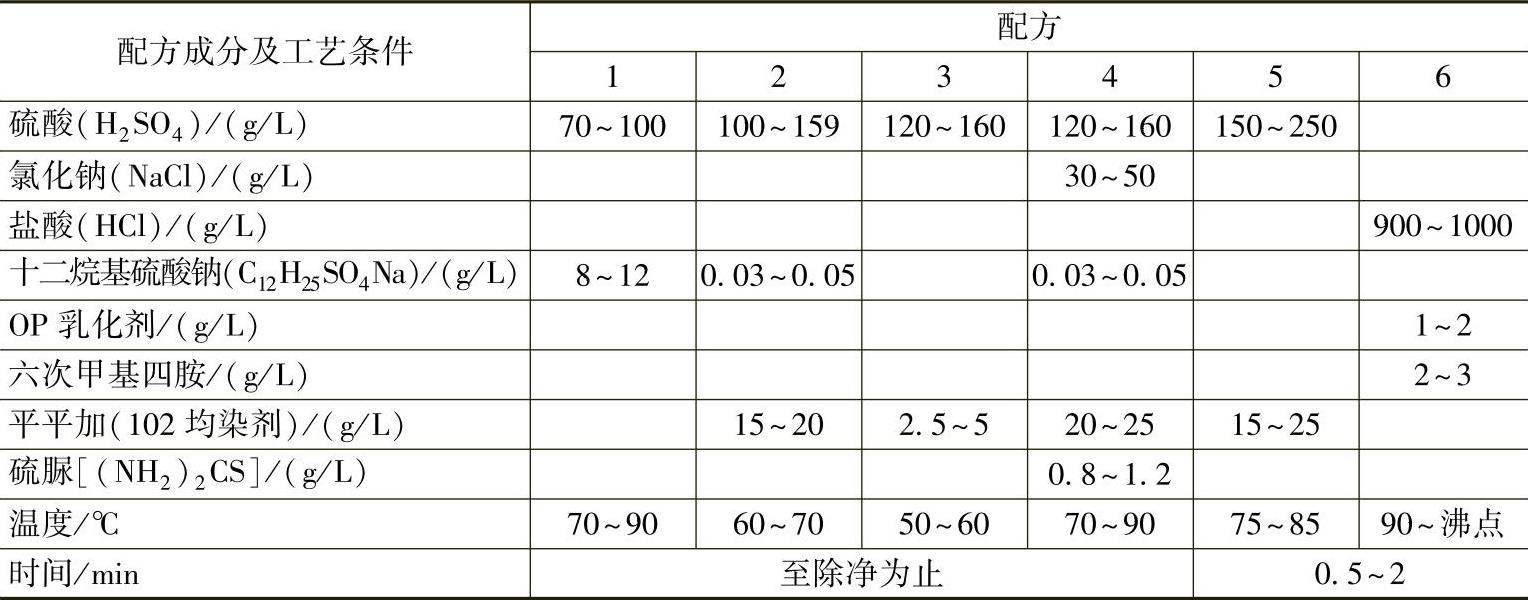

1.低碳钢工件化学抛光

低碳钢工件化学抛光液配方及工艺条件见表3-7。

表3-7 低碳钢工件化学抛光液配方及工艺条件

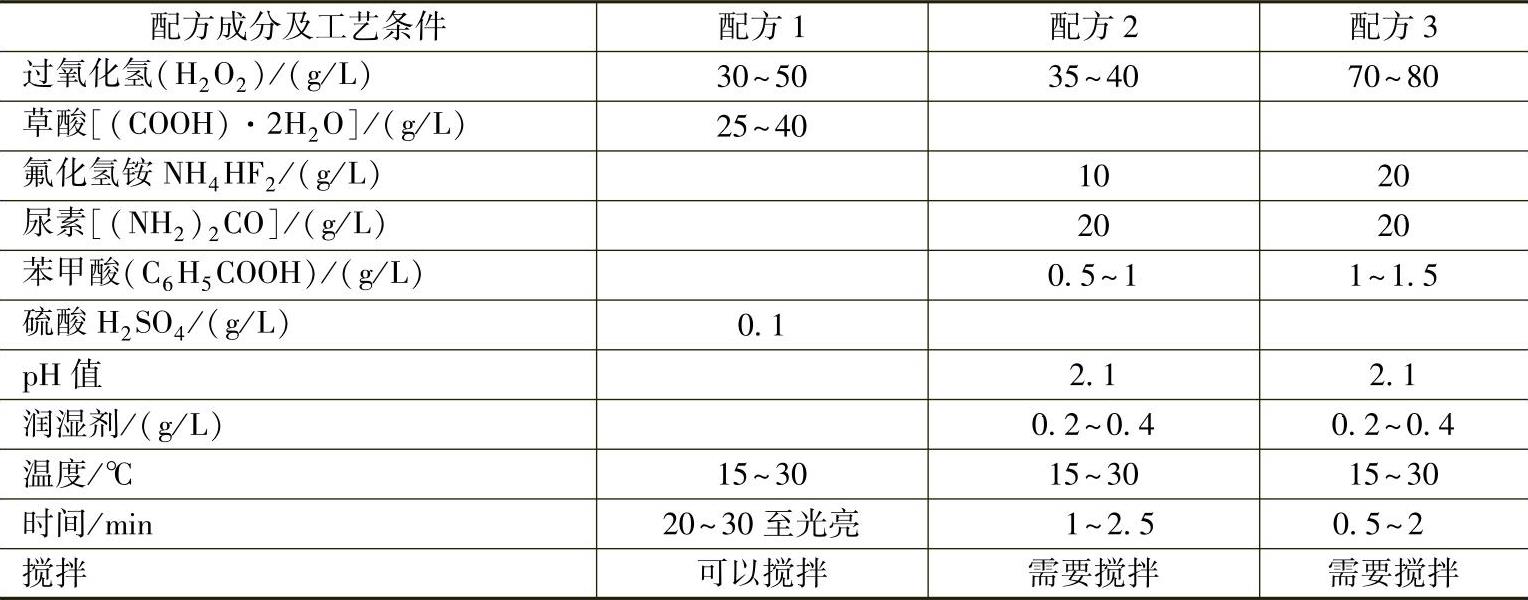

2.铝及铝合金的化学抛光

磷酸基溶液化学抛光在工业上应用广泛,铝及铝合金化学抛光多采用这种方法,有时也可采用非磷酸基溶液化学抛光。(www.daowen.com)

磷酸基溶液化学抛光分两种:一种是磷酸含量高于700mL/L的溶液;另一种是磷酸含量为400~600mL/L的溶液。磷酸含量高的溶液对经机械抛光的表面再进行化学抛光后与电抛光表面相当,能用于纯铝、锌质量分数不高于8%、铜质量分数不高于4%的Al-Mg-Zn和Al-Cu-Mg合金。磷酸含量低的溶液抛光能力差,只适于抛光铝质量分数高于99.5%的纯铝,这类溶液的配方及工艺条件见表3-8。

表3-8 铝及铝合金磷酸基化学抛光液配方及工艺条件

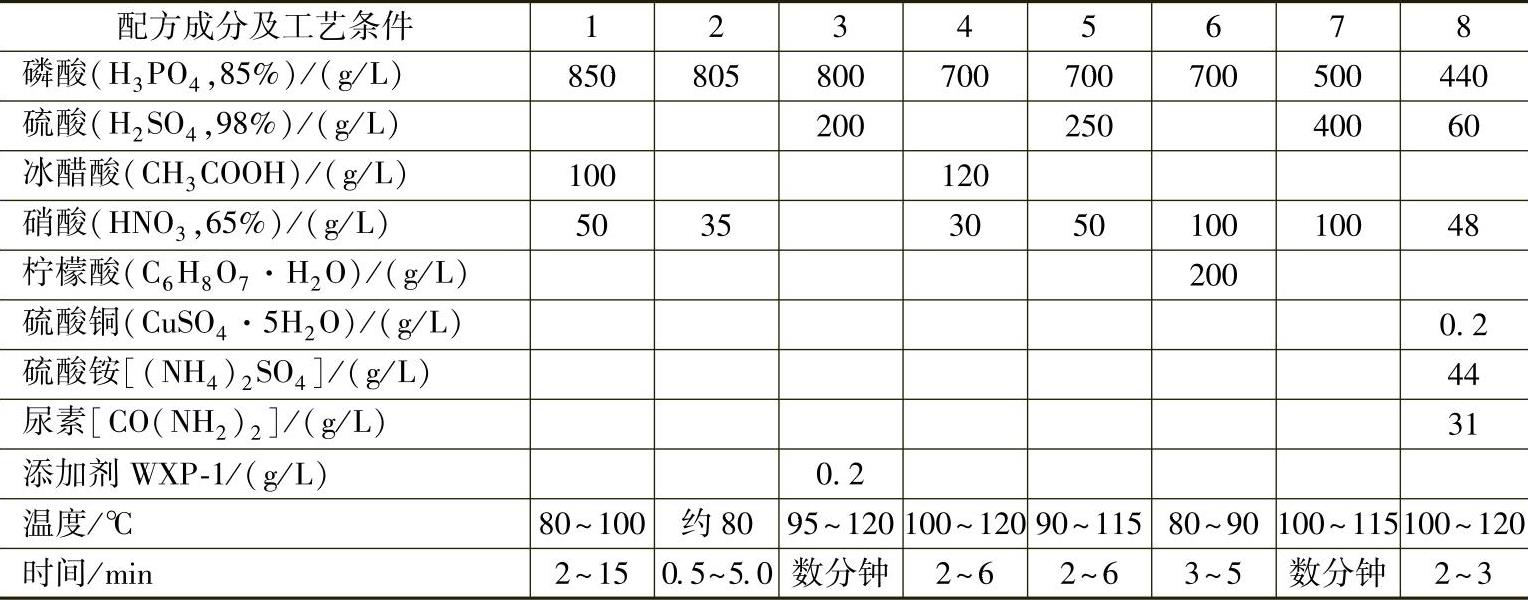

电化学抛光又称电解抛光,指在适当的溶液中进行阳极电解,使金属工件表面平滑并产生金属光泽的过程。其抛光过程是通电后,在工件(接阳极)表面会产生电阻率高的稠性黏膜,其厚度在工件表面为非均匀分布,表面微观凸出部分较薄,电流密度较大,金属溶解较快,表面微观下凹处较厚,电流密度较小,金属溶解较慢。正是由于稠性黏膜及电流密度的不均匀,工件表面微观凸处溶解快,凹处溶解慢,随时间的推移,工件表面粗糙度降低,逐渐被抛光。

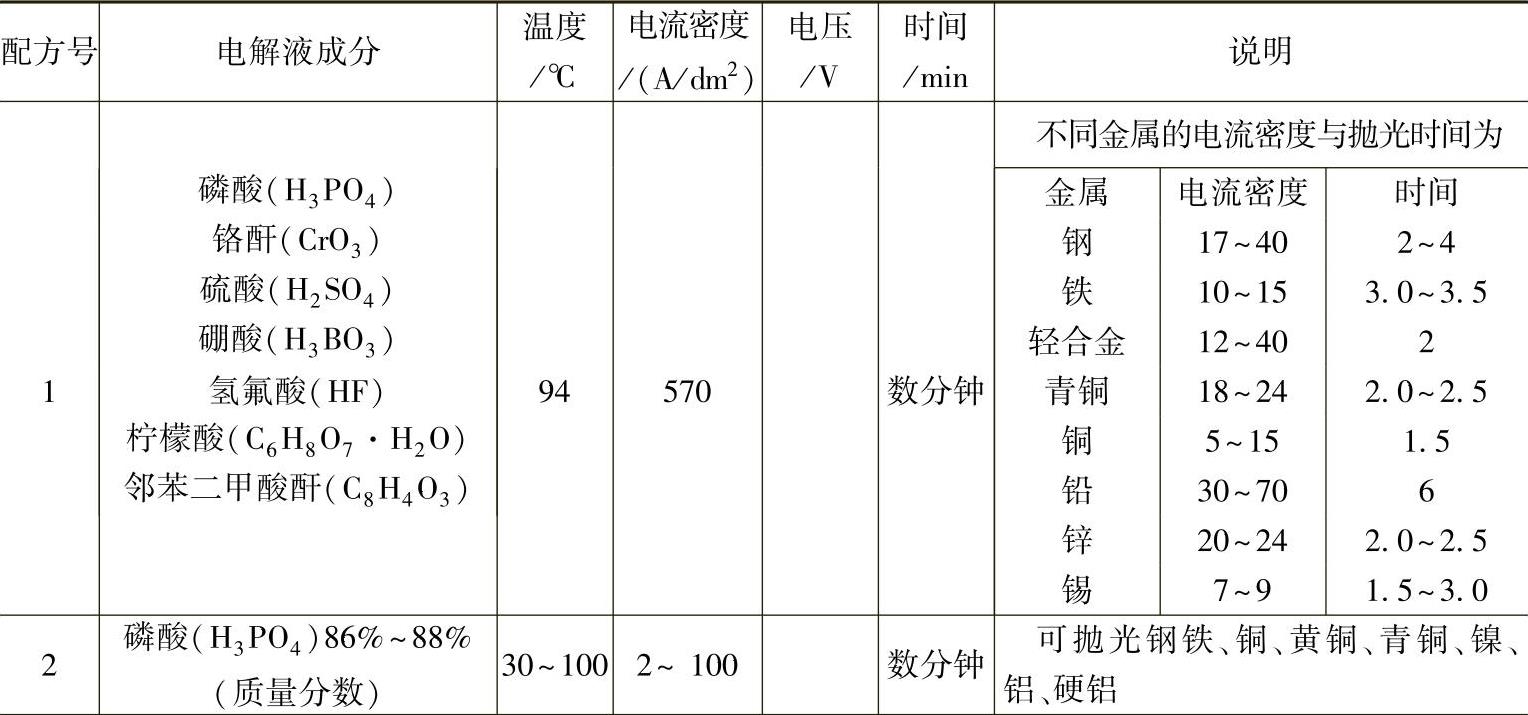

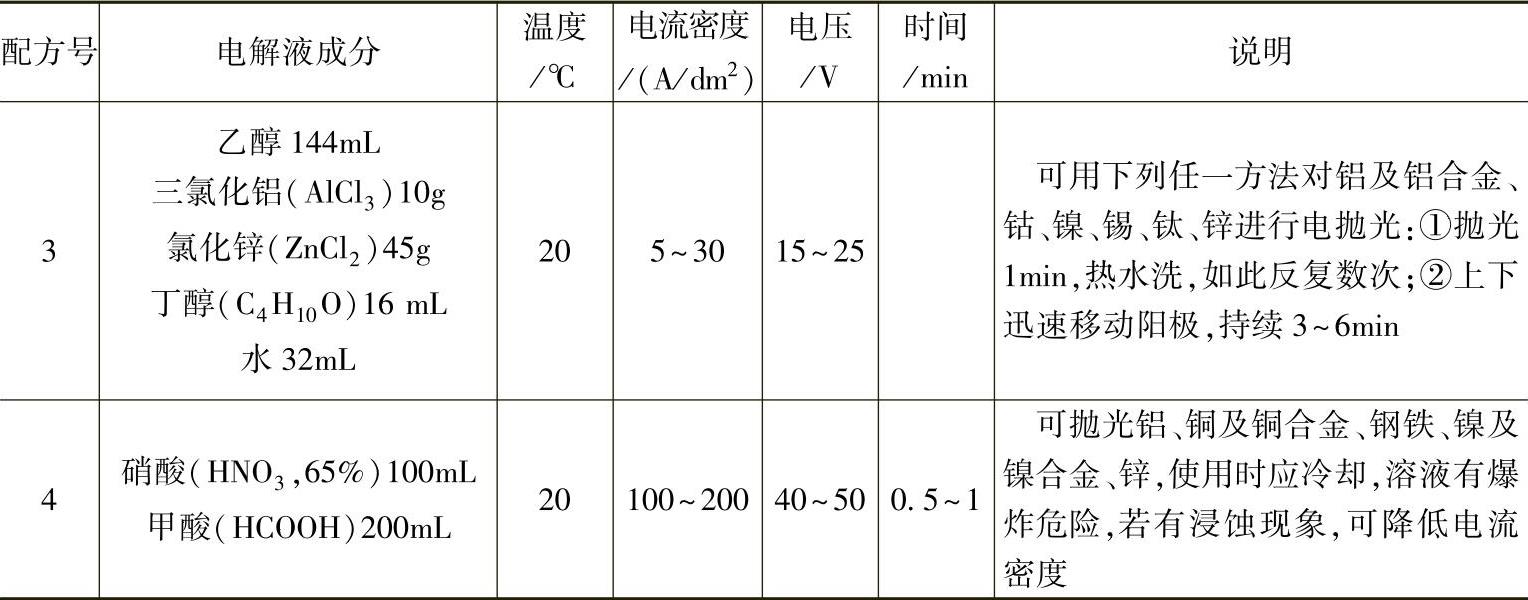

与机械抛光比,电化学抛光的特点如下:工件表面无冷作硬化层;适于形状复杂、线材、薄板和细小件的抛光;生产效率高,易操作。电化学抛光准配方及工艺条件见表3-9。

表3-9 电化学抛光准配方及工艺条件

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。