试模是模具制造的最后一个环节,是在压铸机上对压铸模成型效果的现场检验过程。试模的目的不仅在于对模具设计和制造的检验,也是为正式生产寻求最佳的成型工艺条件。

试模过程大体分装模、试模和调整三个阶段。

1.装模

装模包括预检、装模和调节等主要内容。

(1)预检

1)压室容积满足压铸件总压铸容积的要求。

2)压铸机锁模力应大于在压铸时金属液产生压射冲击的反压力。

3)模具的闭合高度和外形满足所选定的压铸机的技术要求。

4)压铸机的推出行程大于模具的最大脱模行程。

5)开模距离满足压铸件顺利脱模的要求。

6)模具的定位及紧固部位应满足压铸机的技术要求。

(2)装模

1)在一般情况下,模具应尽可能整体安装。吊装着力点应使模体平衡,防止模体大幅度摆动,影响安全。机身应放置木垫,防止模体直接接触机身。

2)当模体设有侧抽芯机构时,应按设计要求的位置装模。

3)模具定位孔装入定位法兰后,沿竖直方向摆正模具,慢速闭合压铸机动座板,直至锁紧模具。采用螺钉和压板紧固模具后,慢速开启模具,并反复运行几次,查看在合模时,导柱入口时的导入状态以及分型面的密合状况,并加以微量调整。

陈旧的压铸机由于移动的动座板与导向拉杆的日久磨损,产生较大的配合间隙。由于在自然合模的状态下紧固,动模部分较重,当开模时,必然引起动模部分向内倾斜,在重新合模时,可能导致导柱和导套孔的错位而产生蹩劲现象,严重时,会相互损伤或研死。这种情况,可采用如下的调整方法;在压铸机锁紧模具后,先紧固定模部分,使动模部分抬高适当距离后,再紧固动模部分。经反复调整直到导柱导入顺畅为止。

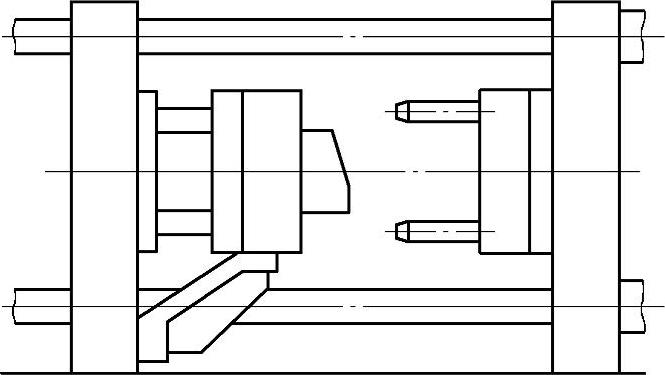

当动模部分过重或压铸机过于陈旧时,可在压铸机动座板上设置支承托架,用来支承动模,如图9-9所示。

图9-9 动模部分设支承架

4)接通加热装置和冷却装置。

(3)调节

1)调节锁模的松紧程度。锁模力应足够大,保证模具在金属液压射压力冲击下不开缝,但过大会导致模体挤压变形。对于曲肘式合模机构的压铸机,主要靠经验来调节合模的松紧程度,即在合模时,使肘节先快后慢,在既不很自然,也不太勉强的伸直状态时,合模的松紧程度正好合适。

2)调节推杆的推出距离。在开模状态下,将压铸机推出机构的推出距离调节到使压铸件完全脱模而正常推出的前提下,使模具的推杆固定板与动模板或支承板之间尚有不小于5mm的空间距离,以防止损坏模具。

2.试模(https://www.daowen.com)

试模的主要内容如下:

(1)模具预热 用模具加热装置,使模具温度达到预热温度。

模温过高,会使金属液的冷却速度放缓,从而延长成型周期,降低压铸效率,同时使压铸件内部组织晶粒粗大,影响机械强度,还可能产生粘模现象。

模具预热温度过低,则影响金属液的流动性和热冲击而影响成型零件的寿命。

因此,模具的预热温度应达到适宜的热平衡状态,才能改善压铸件的顺序凝固状态,使凝固速度均匀,提高内部质量和保证尺寸的稳定性。

(2)浇注温度 浇注温度应均衡适宜,在保温镇静一段时间后,使金属液温度均匀。金属液在坩埚中的过热温度应控制在50℃以下。

浇注温度过高,使成型收缩增大,影响压铸件尺寸的稳定性,并容易产生裂纹及粘模等压铸缺陷。

过低的浇注温度会影响金属液的流动性,产生欠铸、冷隔、裂纹等压铸缺陷。

因此,在金属液保持良好的流动性的前提下,采用较低的浇注温度。

(3)选择压射比压 选择压射比压应根据压铸件的形状、尺寸、壁厚、结构复杂程度以及合金的特性等多种因素确定。结构复杂的薄壁件,要求强度高、致密度高的压铸件以及结晶温度范围大、流动性差的压铸合金,如铜合金的压铸件,应选取较高的压射比压。

调整压射比压可通过调整压射力和选择不同直径的压射冲头来实现。压射冲头直径越小,可获得越大的压射比压。

(4)选择压射速度 在试模过程中,压射速度大体有两种表现形式:

1)慢速堆集阶段。为防止金属液包卷气体,压射冲头以极低的速度推动压室中的金属液,使压室上方的气体在平稳的环境中有序地排出。

2)填充阶段的速度。在填充阶段,压射冲头高速度移动,在内浇口处,由于截面积小,使金属液以极高的速度,即内浇口速度填充型腔。

内浇口速度由压铸件的结构特点决定。在一般情况下,结构复杂、壁薄和表面质量要求较高时,应选用较高的内浇口速度;而结构较为简单和厚壁的压铸件,则选用低一些的内浇口速度。

(5)确定填充时间 填充时间直接影响压铸生产的效率。填充时间主要受压铸金属液的总质量和内浇口的基本状态的影响。当金属液的总质量固定后,内浇口速度越高,内浇口截面积越大,填充时间越短。填充时间越短,压铸件表面质量及轮廓清晰度越好,但充型太快,易造成型腔气体来不及排出,使孔隙率增大,影响压铸件的致密性。

在一般情况下,金属液总量大和有强度、致密性要求的压铸件,填充时间应取长些;有表面质量要求的压铸件,填充时间应取短些。

根据现场情况,适当提高压射速度,即提高内浇口速度,或者改变内浇口的截面积,可改变填充时间。

试模过程应注意的问题是:

1)试模中压铸工艺的参数应按压射比压、压射速度、填充时间、开模时间的顺序调整。一个参数调好后,再调整另一个参数,不要同时变动两个以上的工艺参数,以便准确分析成型时产生的问题和提出解决方法。

2)试模中出现的问题或压铸缺陷,往往是在多种条件下出现的,特别是在试模过程中模具温度的影响。因此,进行全面分析,从调整压铸工艺和改善成型条件入手,解决问题,消除压铸缺陷。不要一出现问题,就考虑更改模具。因为一经更改,模具就很难恢复原状。

3)试模中出现的问题经分析后制定解决的方法,并详细记录备查。

4)应对调节压铸工艺的过程和最佳压铸成型工艺的数据及操作要点,经整理后记录,以便批量生产时参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。