在一般情况下,压铸模的装配总的原则是,先组装成型零件和导向零件,后组装其他零件。装配的顺序是先组装动模部分,后组装定模部分,最后是合模研合调整。动模部分组装的内容包括:成型零件、导向零件的组装、推出机构的组装以及侧抽芯机构、导滑槽的研合和组装等。定模部分组装的内容包括:成型零件、导向零件的组装以及浇口套的组装等。合模总装包括:各成型零件的位置状况、分型面的密合状况、导向零件的移动状况的研合调整和侧抽芯机构中楔紧块的研合、斜销的固定孔加工和安装,以及卧式冷压室压铸模浇口套的固定孔加工和安装等。

1.实例1

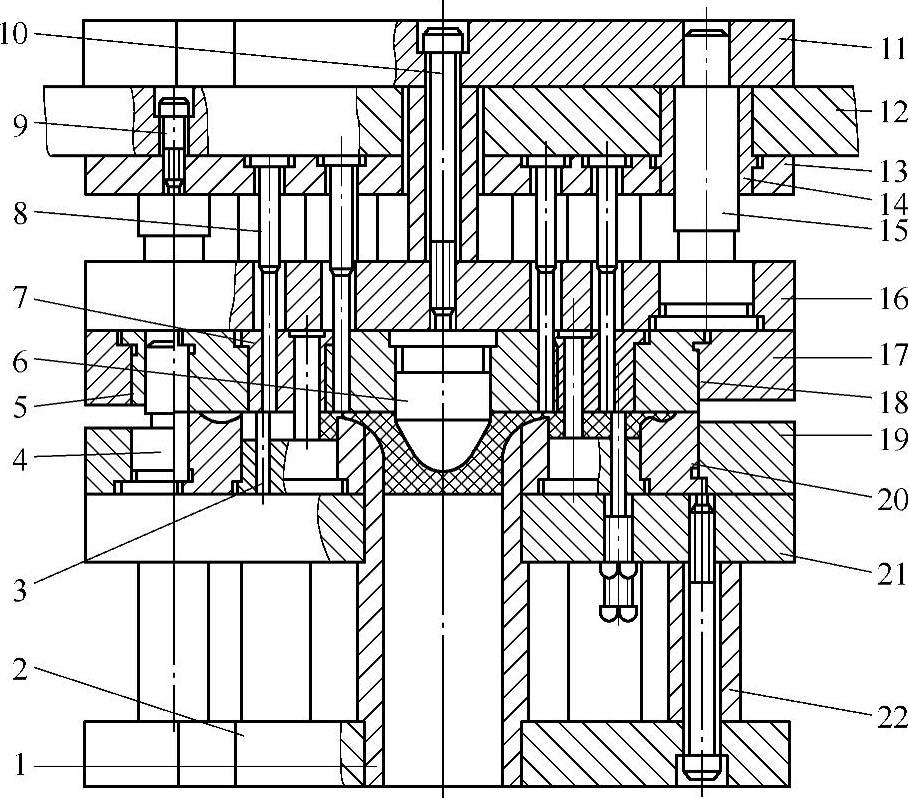

图9-5所示为全立式压铸机用压铸模具,由动模和定模两部分组成。动模由导套5、分流锥6、动模镶块7、推杆8、螺钉9和10、动模座板11、推板12、推杆固定板13、推板导套14、推板导柱15、支承板16、动模套板17和动模镶块18组成;定模由压室1、座板2、型芯3、导柱4、定模套板19、组合定模镶块20、定模座板21和支承柱22组成。

图9-5 全立式压铸机用压铸模具

1—压室 2—座板 3—型芯 4—导柱 5—导套 6—分流锥 7、18—动模镶块 8—推杆 9、10—螺钉 11—动模座板 12—推板 13—推杆固定板 14—推板导套 15—推板导柱 16—支承板 17—动模套板 19—定模套板 20—组合定模镶块 21—定模座板 22—支承柱

(1)部件装配

1)组合动模镶块的装配。组合动模镶块由分流锥6、动模套板17、动模镶块18和型芯3构成。装配时把动模镶块18放在等高块上,先把配合面涂油后的动模套板17压入动模镶块18中间的镶块装配孔内,再把分流锥6和型芯压入动模套板17中间的分流锥装配孔和型芯装配孔中构成组合动模镶块。

2)动模套板17的装配。装配时先将动模套板17放在等高块上,再把配合面涂油后的组合动模镶块压入动模套板17中间的组合动模镶块装配孔内,然后把配合面涂油后的导套5压入动模套板17的导套装配孔内,最后磨平压装后的动模套板17的底面。

3)推板导柱15与支承板16的装配。装配时先将支承板16放在等高块上,再把配合面涂油后的推板导柱15压入支承板16的导柱装配孔内,然后磨平压装后的支承板16的底面。

4)推杆8与推杆固定板13的装配。装配时先将推杆8装入推杆固定板13的推杆孔中,然后磨平装有推杆8的推杆固定板13的端面。

5)推板12的装配。装配时先将配磨后的推杆固定板13放在等高块上,再把配合面涂油的推板导套14压入推杆固定板13的导套装配孔中,然后将配合面涂油的推板12套在推板导套14上,最后用涂油后的螺钉9把配磨后的推杆固定板13和推板导套14固定在推板12上。拧紧螺钉时,要按一定的顺序进行,并做到分次逐步拧紧,否则会使被连接件产生松紧不匀和不规则的变形。

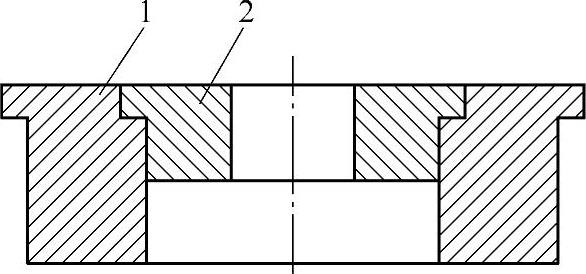

6)组合定模镶块20的装配。如图9-6所示,组合定模镶块由定模镶块1和定模镶块2构成。装配时先把定模镶块1小端向下放在压力机工作台上,把装配面涂油后的定模镶块2小端向下压入定模镶块1中间的镶块装配孔内,组成组合定模镶块。

图9-6 组合定模镶块

1、2—定模镶块

7)组合定模镶块20与定模套板的装配。装配时先将定模套板19放在等高块上,再把配合面涂油后的组合定模镶块20压入定模套板19中间的组合定模镶块装配孔内;最后把配合面涂油后的导柱4压入定模套板19的导柱装配孔中,磨平压装后的定模套板19的底面并检测导柱4与基准面的垂直度误差。

8)定模座的装配。定模座由压室1、座板2、定模座板21、支承柱22和型芯3构成。装配时先将定模座板21放在等高块上,再把配合面涂油后的压室1压入定模座板21中间的压室装配孔内;把型芯3装在定模座板21的型芯螺孔内,把支承柱22放在定模座板21上,并保证支承柱22的螺纹过孔与定模座板21上的螺纹孔对正,最后把座板2套在压室1上,并用螺钉将压室1、座板2、定模座板21、支承柱22和型芯3连成一体。

(2)总装

1)定模装配。定模部分由定模座、压装后的定模套板19和定模镶套构成。装配时将定模座水平放置,再把压装后的定模套板19套在定模座的压室1上,并使型芯3插入定模套板19的型芯孔中,最后把配合面涂油的定模镶套压入压室1与定模镶块之间的环形槽内,用螺钉把定模套板19固定在定模座上,至此定模部分的装配即告结束。

2)动模装配。动模部分由装配后的动模套板17、装配后的支承板16、装配后的推板12、动模座板11和支承柱22构成。装配时先把装配后的动模套板17放在等高块上,再把装配后的支承板16放在装配后的动模套板17上,并使它们的推杆孔对正;把装配后的推板12套在装配后支承板16的推板导柱15上,并使用推杆8插入装配后的支承板16和装配后动模套板17的推杆孔内,用螺钉将支承板16和装配后的动模套板17固定在一起;把支承柱放到装配后的推板12的支承柱装配孔内,将动模座板11套在推板导柱15上后用螺钉10把动模部分连成一体。检查推板导柱15和推杆8滑动是否灵活,若有卡滞现象,可用红粉涂于滑动件的配合表面,往复活动观察卡滞部位,分析原因并进行修配。检查完毕后动模部分的装配即告结束。

3)合模。全立式压铸机压铸模由动模部分和定模部分构成,将模具的动、定模合模后应检查导柱、导套的滑动是否灵活,若不灵活,有卡滞现象,可用红粉涂于导柱表面,往复拉动模板,观察卡滞部位,分析原因并进行修配。检查完毕后模具的装配过程即告结束。该模具进入试模阶段。

2.实例2

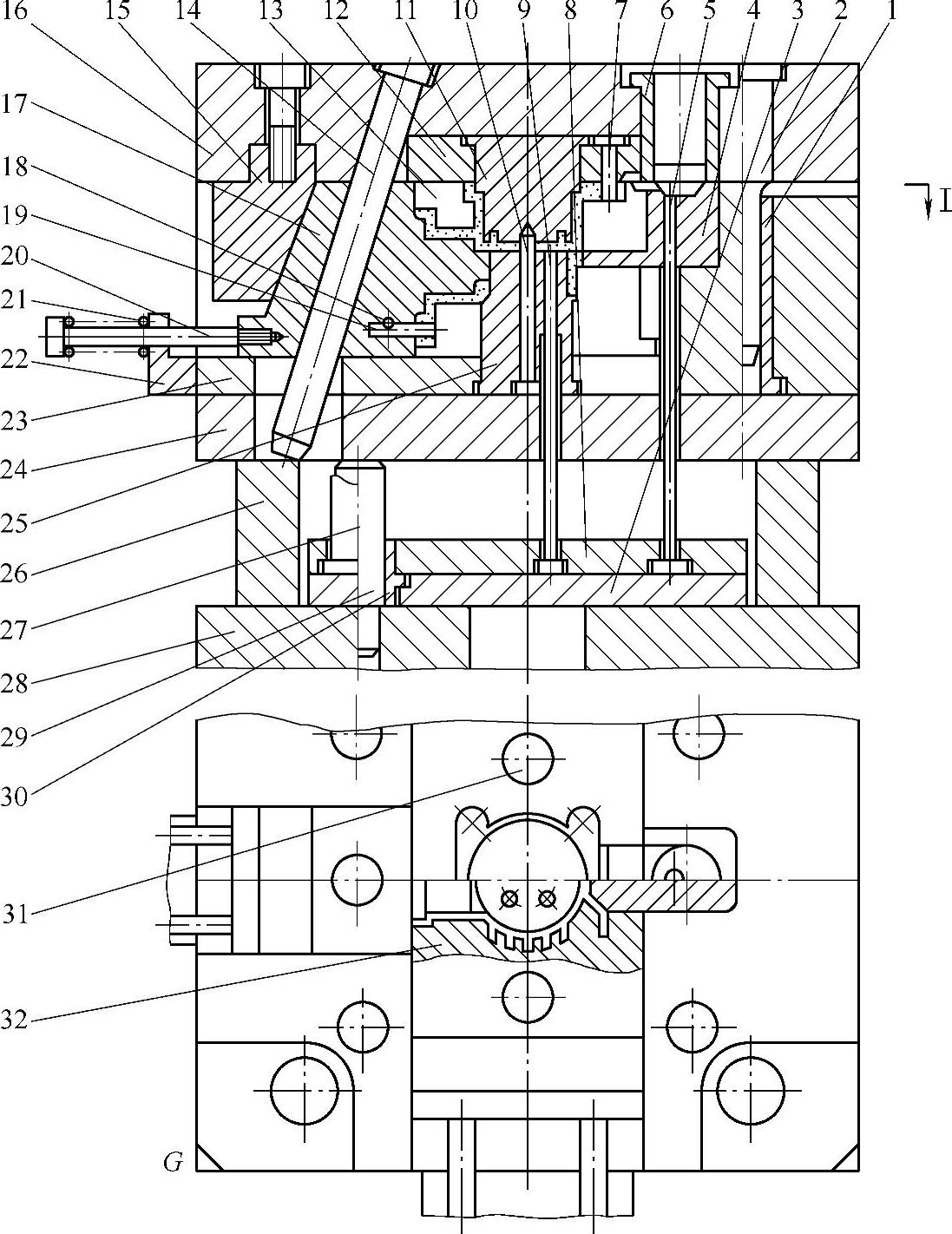

图9-7为隔膜泵壳体的压铸模。它的结构特点是:

1)采用三个方向斜销侧分型的结构形式。

2)在卧式冷压室压铸机上,采用扁平侧浇口从压铸件上端部进料的方式。

3)在侧分型时,侧对合型腔13和32的端面与侧滑块17接触,故采用侧分型延迟动作,以防止干扰。

图9-7 斜销多方位侧抽芯压铸模

1—导套 2—导柱 3—推板 4—浇道镶块 5—浇道推杆 6—浇口套 7、10—型芯 8—推杆固定板 9—推杆 11—定模主型芯 12—定模镶块 13、32—侧对合型腔 14、31—斜销 15—楔紧块 16—定模板 17—侧滑块 18—横销 19—侧型芯 20—拉杆 21—弹簧 22—限位块 23—动模板 24—支承板 25—动模主型芯 26—垫块 27—复位杆 28—动模座板 29—推板导柱 30—推板导套

下面将装配程序作分步介绍。(www.daowen.com)

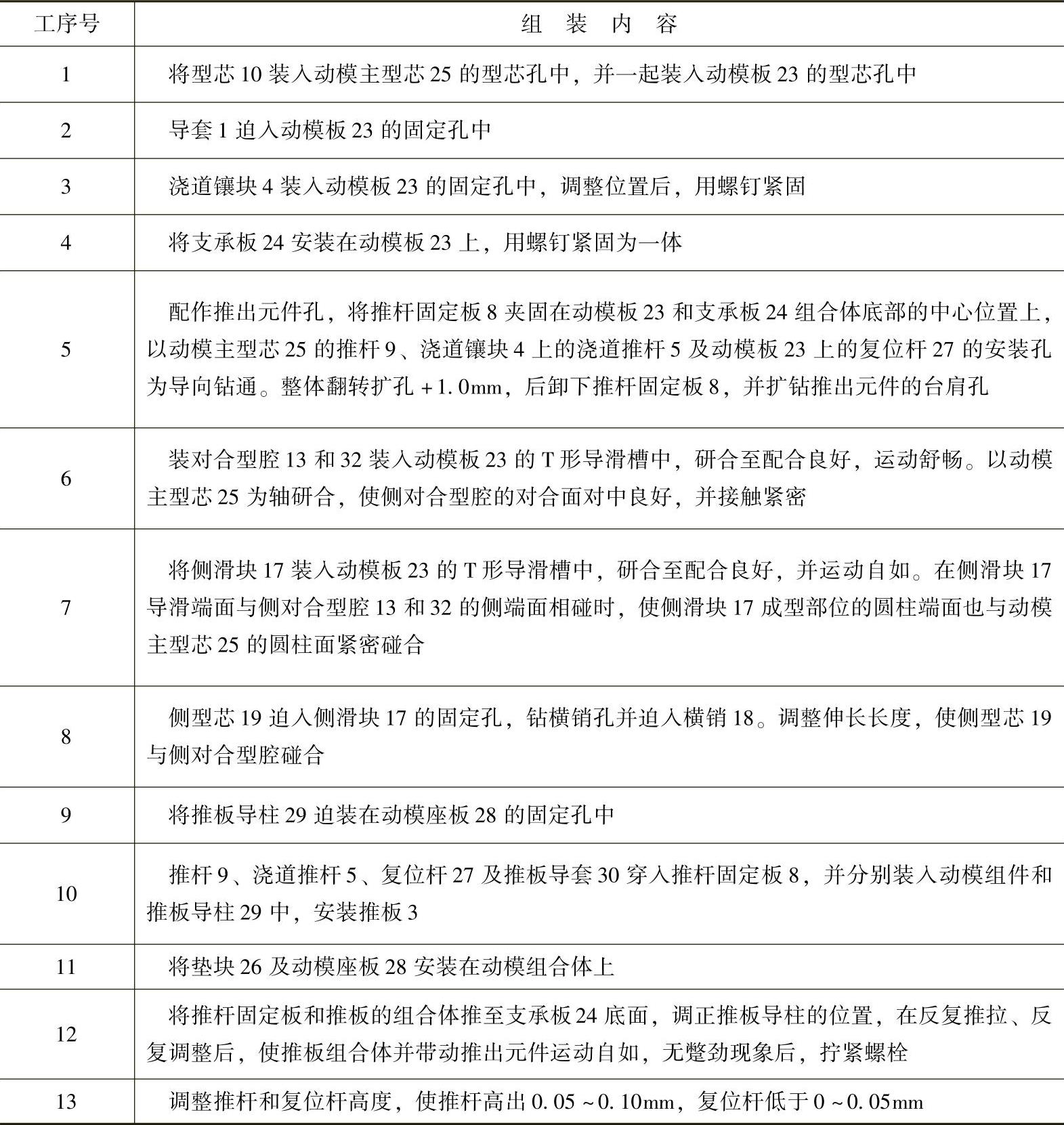

(1)动模部分组装 动模部分组装过程流程卡见表9-3。

表9-3 动模部分组装过程流程卡

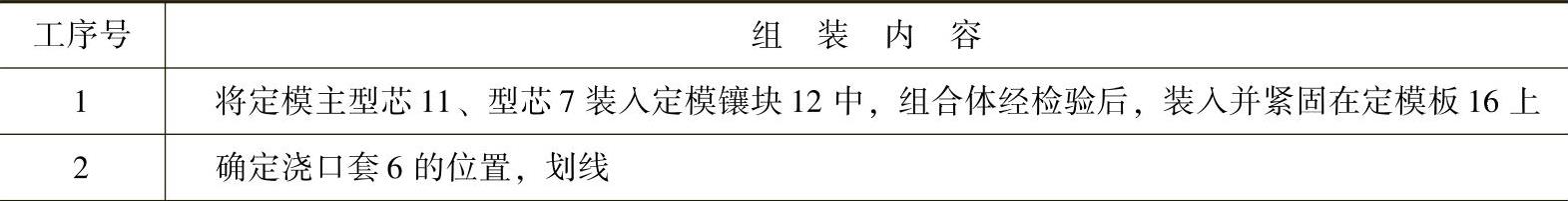

(2)定模部分组装 定模部分组装工艺过程流程卡见表9-4。

表9-4 定模部分组装工艺过程流程卡

(续)

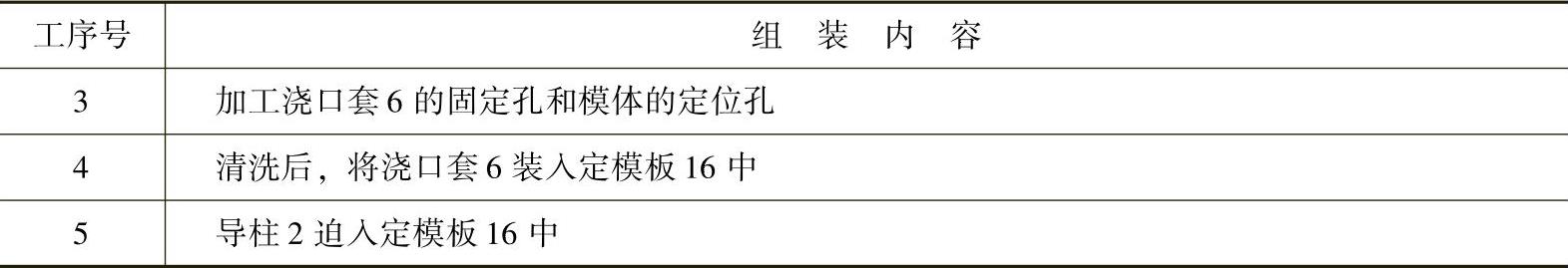

(3)合模装配 合模装配的工艺内容见表9-5。

表9-5 合模装配的工艺内容

3.实例3

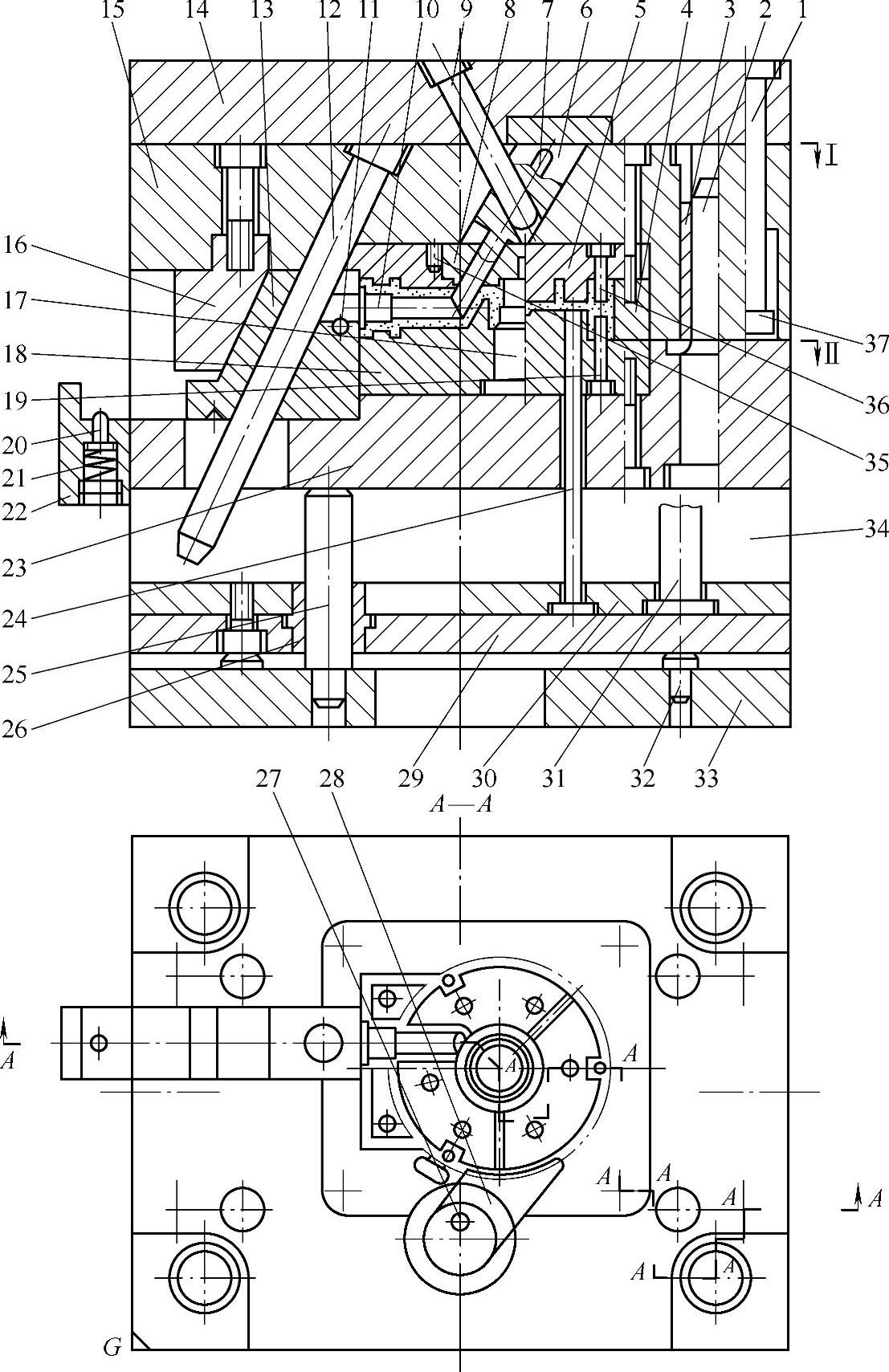

图9-8为旋片泵定子座的压铸模。由于在压铸件平面的中心部位有一倾角为30°的斜孔。经分析认证,采用模内中心斜抽芯的结构形式。现将模内中心斜抽芯压铸模的装配工艺过程安排如下:

图9-8 模内中心斜抽芯压铸模

1—限位导柱 2—导柱 3—导套 4—凹模套 5—定模镶块 6—中心斜芯 7—导滑键 8、17、19、36—型芯 9—中心斜销 10—侧型芯 11—横销 12—斜销 13—侧滑座 14—定模座板 15—定模板 16—楔紧块 18—动模镶块 20—定位销 21—弹簧 22—限位块 23—动模板 24—推杆 25—推板导柱 26—推板导套 27—浇道推杆 28—浇道镶块 29—推板 30—推板固定板 31—复位杆 32—限位钉 33—动模座板 34—垫块 35—骑缝螺钉 37—限位垫

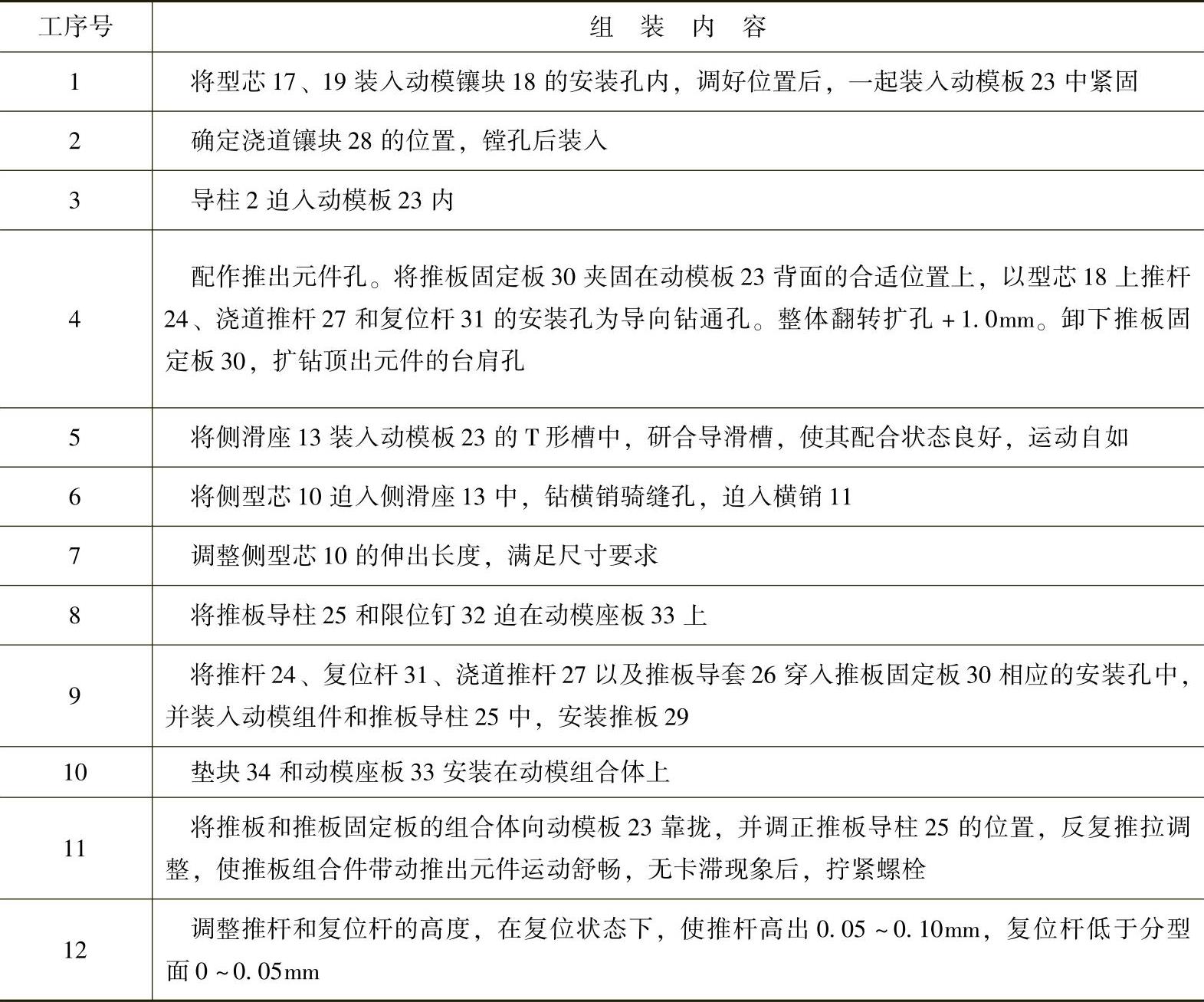

(1)动模部分组装 动模组装工艺过程流程卡见表9-6。

表9-6 动模部分组装工艺过程流程卡

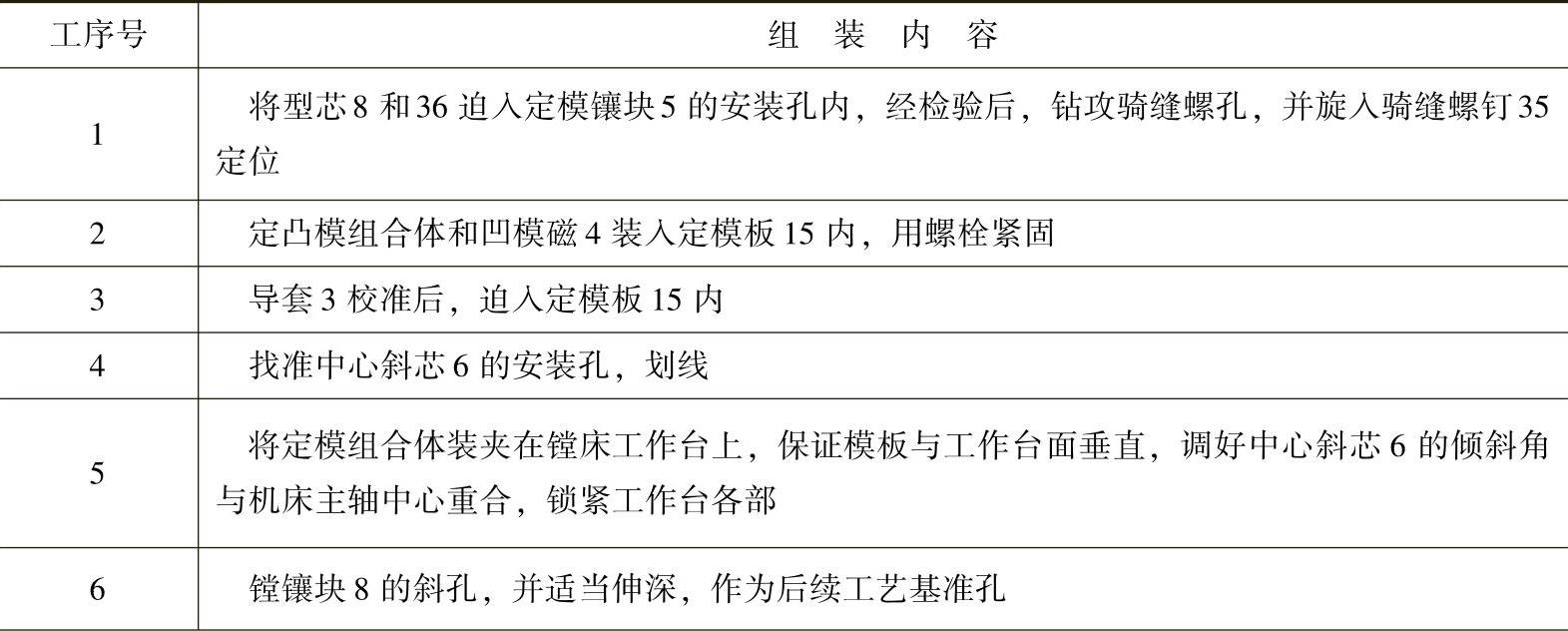

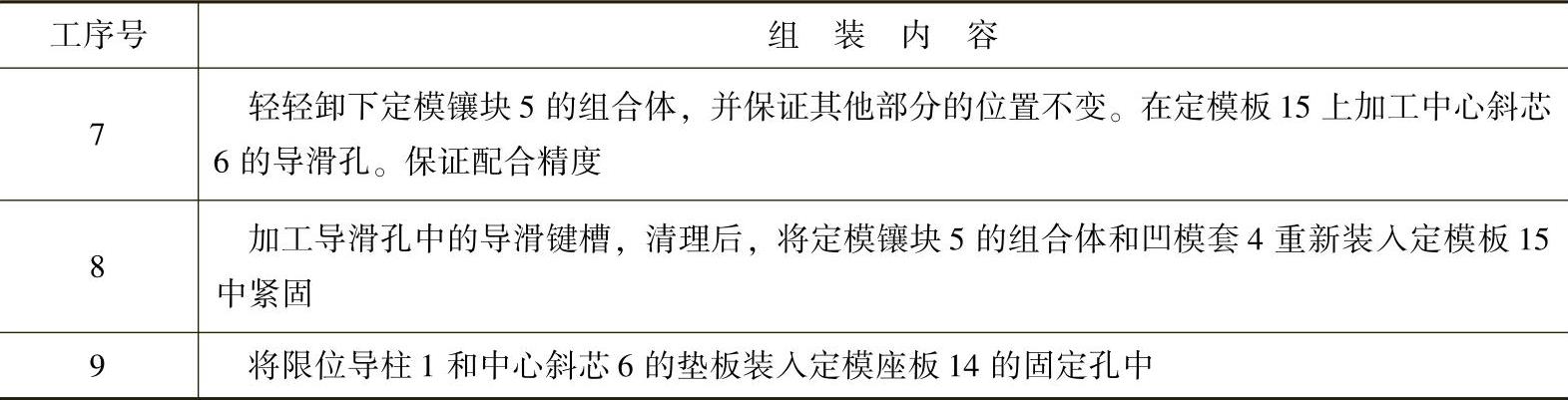

(2)定模部分组装 定模部分组装工艺过程流程卡见表9-7。

表9-7 定模部分组装工艺过程流程卡

(续)

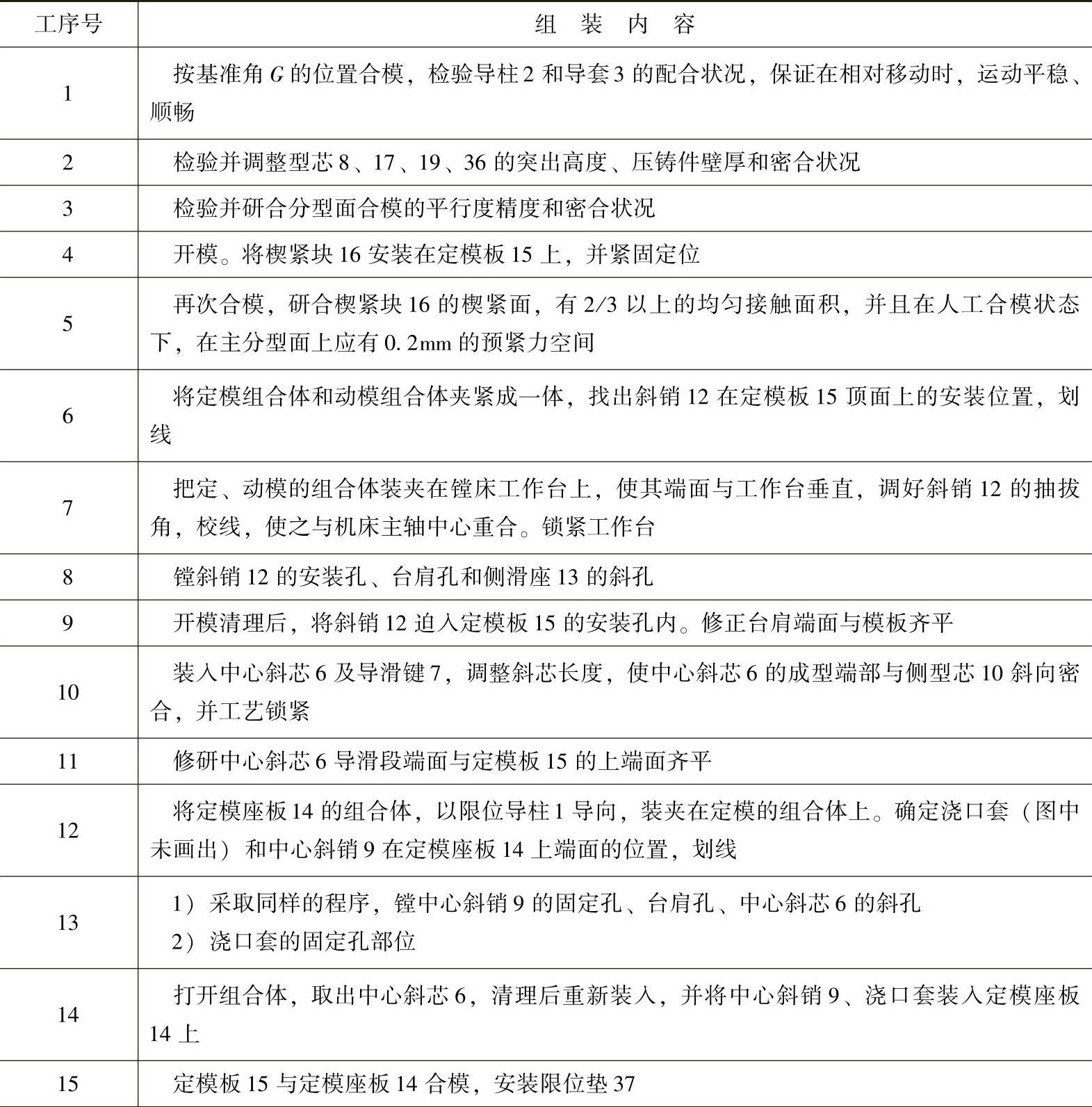

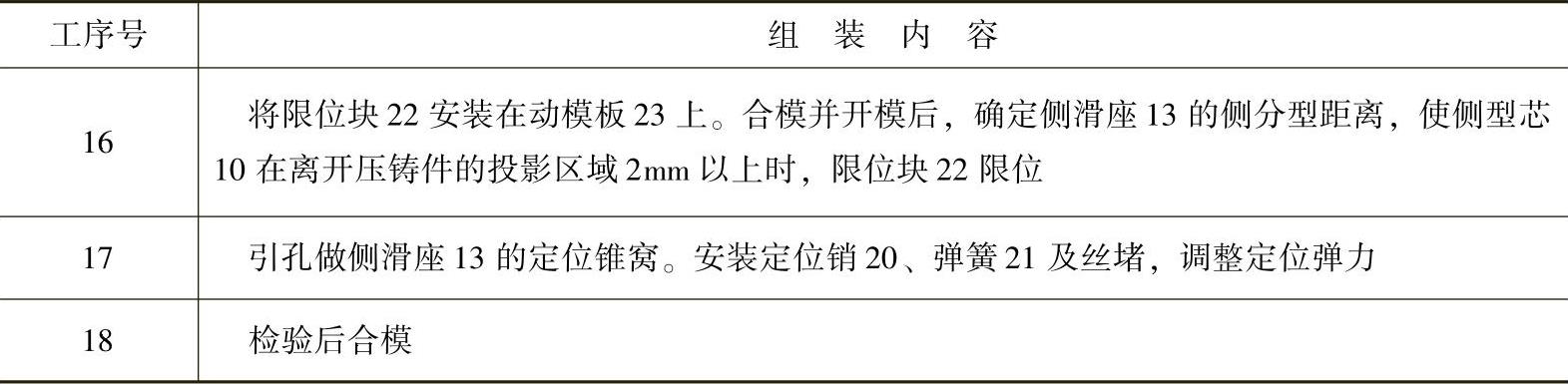

(3)合模装配 合模装配的工艺内容见表9-8。

表9-8 合模装配的工艺内容

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。