1)测定各配合零件的配合精度,修整组装件的积累误差,使其达到尺寸和形位的配合精度。

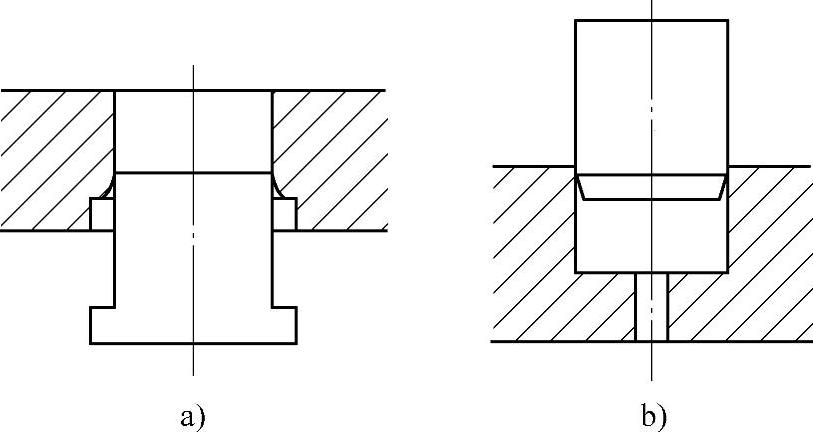

2)为便于组装,可在配合件的安装入口处,设置导入斜角或导入过渡面。如图9-1所示,根据结构性质,台肩式固定的零件应如图9-1a所示,在固定孔下端入口处设置导入斜角,而螺栓固定的零件则如图9-1b所示,在零件的导入端设置导入斜角。

图9-1 在安装入口处设置导入斜角或导入过渡面

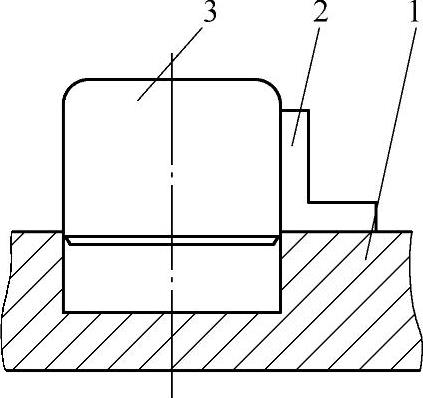

3)在采用手工方法迫入配合镶件时,应摆正位置,首先将镶件放在固定孔上,利用导入斜角或导入过渡面的微量导入,轻轻敲击,使其站稳后,用直角尺分别测量相邻90°处两侧面的垂直度,并不断调整,直到两侧面完全垂直后,再用力平行压入,如图9-2所示。为防止拉伤配合面,应涂润滑油。

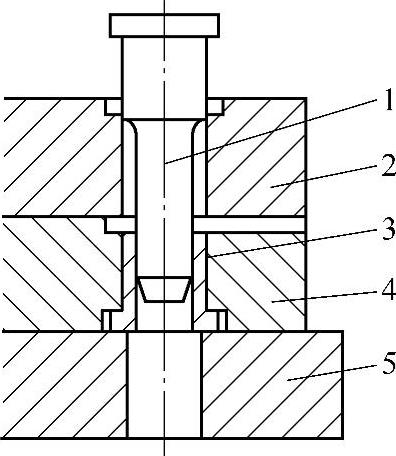

4)导向零件在组装时,应与模具的主分型面垂直。在一般情况下,应先组装导套,采用用直角尺测量配合面垂直度的方法。在组装导柱时,可借助已组装的导套作导向,将导柱迫入的方法,如图9-3所示。

5)推出元件各部应配合间隙得当,在不发生溢料的前提下,应运动自如,无卡滞、歪扭现象,在采用卸料板推出时,应使推出端口的配合间隙均匀适宜。在采用斜向推出机构时,其推出顶面应低于型芯表面0.1~0.2mm,以防止推出顶面在侧向移动时受阻。

图9-2 用直角尺调整垂直度

1—模板 2—直角尺 3—型芯

图9-3 导柱的装配

1—导柱 2—定模板 3—导套 4—动模板 5—平行垫块

调整推杆及复位杆的长度,使其达到合适的组装高度。调整推出零件组装高度的方法有:

①当局部需要调整时,可局部加长或缩短。

②当全部需要调整时,可采取调整垫块高度和调整动模座板上的限位钉的高度。

6)在侧抽芯机构中,应使侧滑块与导滑槽的配合间隙达到技术要求,并在压铸时模温升高的状态下,仍能移动平稳,灵活可靠。(https://www.daowen.com)

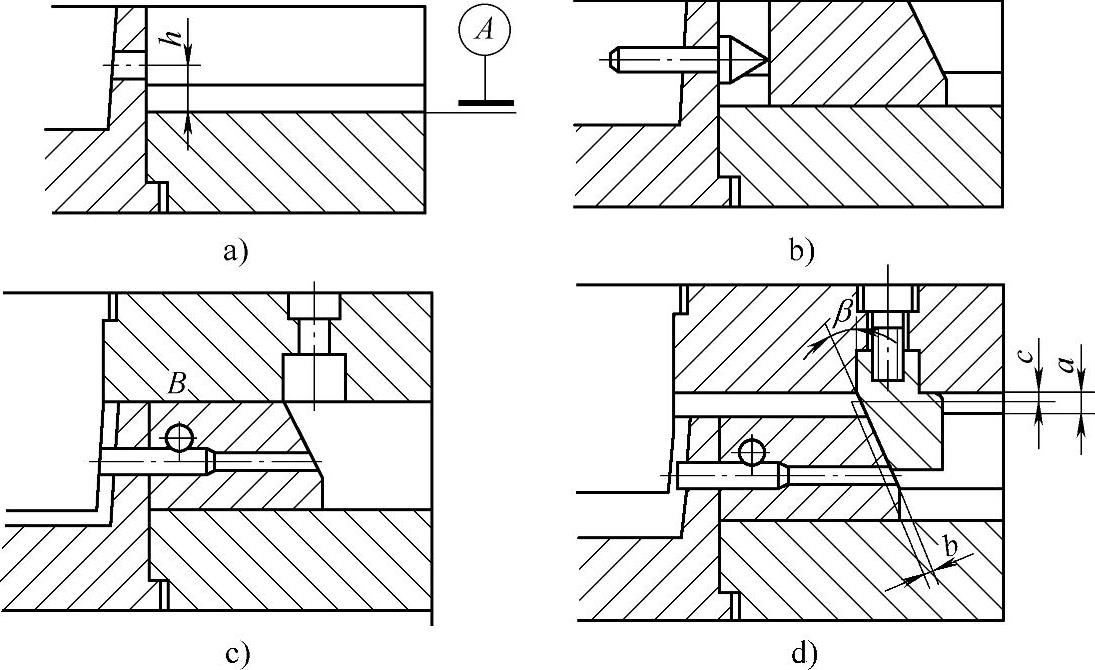

如图9-4所示是侧型芯安装在侧滑块上的侧抽芯机构。当研合侧滑块导滑槽的配合状态达到要求后,将加工完的型腔装入模套中,如图9-4a所示。以导滑槽底面A为基准,测量侧孔高度h,根据高度镗侧型芯的固定孔。再采取图9-4b的方法,用定中心工具,在侧滑块端面冲出印迹,按中心印迹找正中心,钻镗侧型芯固定孔。

图9-4 侧抽芯机构的组装和研合

模具处于合模状态时,侧型芯端面应与主型芯紧密接触。为此,将侧型芯端部修整成与主型芯侧面接触部位相吻合的形状后,装入侧滑块的固定孔中,在侧滑块立端面与型腔镶块的B面接触后,使侧型芯紧靠主型芯的侧面,钻横销的骑缝孔,并装入横销固定侧型芯,如图9-4c所示。

当模具处于合模状态时,楔紧块斜面必须和侧滑块斜面均匀接触,并留有足够的预紧力间隙c。楔紧块的组装和研磨方法及步骤如图9-4d所示。

①用螺栓将楔紧块紧固在定模板上。

②合模后,研磨斜楔紧面,使之均匀密合,其研磨量为

b=(a-c)sinβ

式中 b——楔紧斜面的研磨量(mm);

a——合模后测得的主分型面的实际间隙(mm);

c——主分型面上预留的预紧力间隙,一般取c=0.2~0.4mm,根据侧分型的压射截面积而定;

β——楔紧块的楔紧角(°)。

在研磨楔紧斜面时,为减少研磨量,可在楔紧块的楔紧斜面的中部,开设深为1.0mm左右的格式空刀,或中央部位凹陷只对周边受力的部位研合。

成型零件的相互斜插的碰合面也可采用以上的方法。

7)压铸件应有均匀的壁厚。因此,在模具装配时,应检测成型空腔的间隙厚度,将铅条等软金属放置在需要检测的部位,合模后进行试成型,必要时进行修整。通常的方法是对定模或动模的成型镶块的位置进行微量移动,在达到厚度均匀时,紧固或用圆柱销固定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。