模板是组成各类模具的重要零件。因此,模板类零件的加工如何满足模具结构、形状和成形等各种功能的要求,达到所需要的制造精度和性能,取得较高的经济效益,是模具制造的重要问题。

模板类零件是指模具中所应用的平板类零件。如图5-1~图5-6所示,压铸模具中的定模座板、定模套板、动模座板、动模套板、推板、推杆支承板、推杆固定板等都是模板类零件。因此,掌握模板类零件加工工艺方法是高速优质制造模具的重要途径。

模板类零件的形状、尺寸、精度等级各不相同,它们各自的作用综合起来主要包括以下几个方面:

(1)连接作用 压铸模具中动、定模座板,它们具有将模具的其他零件连接起来,保证模具工作时具有正确的相对位置,使之与使用设备相连接的作用。

(2)定位作用 压铸模具中动、定模套板,它们将型芯、型腔镶块和动、定模的相对位置进行定位,保证模具工作过程中准确的相对位置。

(3)导向作用 模板类零件和导柱、导套相配合,在模具工作过程中,沿开合模方向进行往复直线运动,对模板上所有零件的运动进行导向。

(4)卸料或推出制件 模板中的卸料板、推杆支承板及推杆固定板在模具完成一次成型后,借助机床的动力及时地将成型的制件推出或毛坯料卸下,便于模具顺利进行下一次制件的成型。

1.模板类零件的基本要求

模板类零件种类繁多,不同种类的模板有着不同的形状、尺寸、精度和材料的要求。根据模板类零件的作用,模板类零件的基本要求可以概括为以下几个方面:

(1)材料质量 模板的作用不同对材料的要求也不同,压铸模具的模板大多选用中碳钢。

(2)平行度和垂直度 为了保证模具装配后各模板能够紧密配合,对于不同尺寸和不同功能模板的平行度和垂直度,应按GB/T 1184—1996执行。压铸模具模板上下平面的平行度公差等级为5级,模板两侧基准面的垂直度公差为5级。

(3)尺寸精度与表面粗糙度 对于一般模板平面,尺寸精度应达到IT7~IT8,表面粗糙度值Ra为0.63~1.6μm;对于平面为分型面的模板,应达到IT6~IT7,Ra为0.32~0.8μm。

(4)孔的精度、垂直度和位置度 常用模板各孔径的配合精度一般为IT7~IT6,Ra为0.32~1.6μm。孔轴线与上下模板平面的垂直度为4级精度。对应模板上各孔之间的孔间距应保持一致,一般要求在±0.02mm以下,以保证各模板装配后达到的装配要求,使各运动模板沿导柱平稳移动。

2.压铸模具模板的加工

目前,压铸模具的设计与制造选用标准模架已经非常普遍,标准模架的模板一般不需要经过热处理,除非用户有特殊要求。模板的加工工序安排要尽量减少模板的变形。加工去除量大的部分是孔加工,因此,把模板上下两面的平磨加工分为两部分。对于外购的标准模架的模板,首先进行划线、钻孔等粗加工,然后时效一段时间,使其应力充分释放;第一次平磨削除变形量,然后进行其他精加工;第二次平磨至尺寸,并可去除加工造成的毛刺和表面划伤等,使模具的外观质量得以保证。两次平磨在有些场合也可以合二为一。

3.动、定模板加工工艺实例(www.daowen.com)

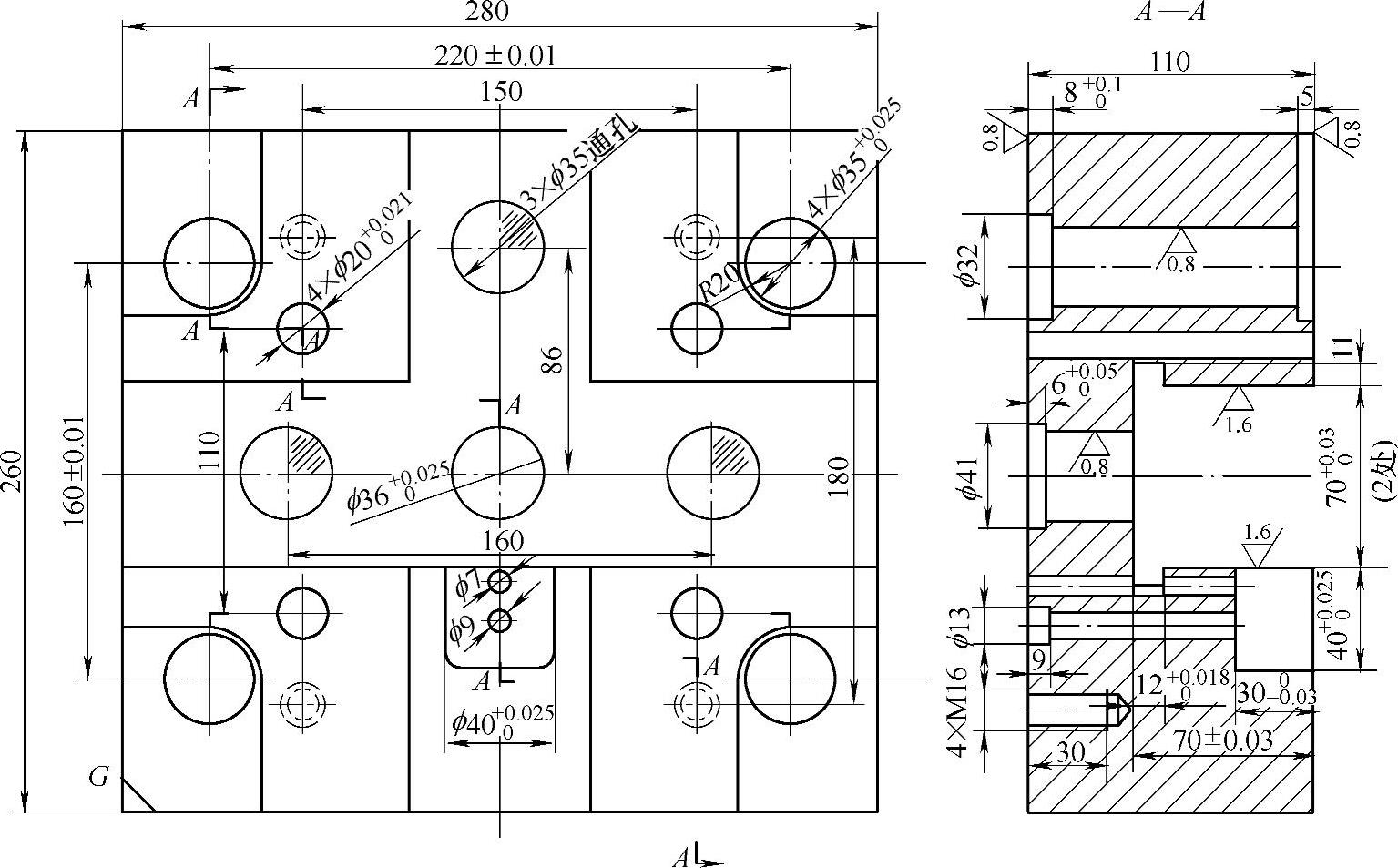

(1)动模板加工工艺 图8-53是斜销多方位侧抽芯压铸模的动模板加工工艺用图,其加工工艺过程卡见表8-24。

图8-53 动模板加工工艺用图

表8-24 动模板加工工艺过程卡

(续)

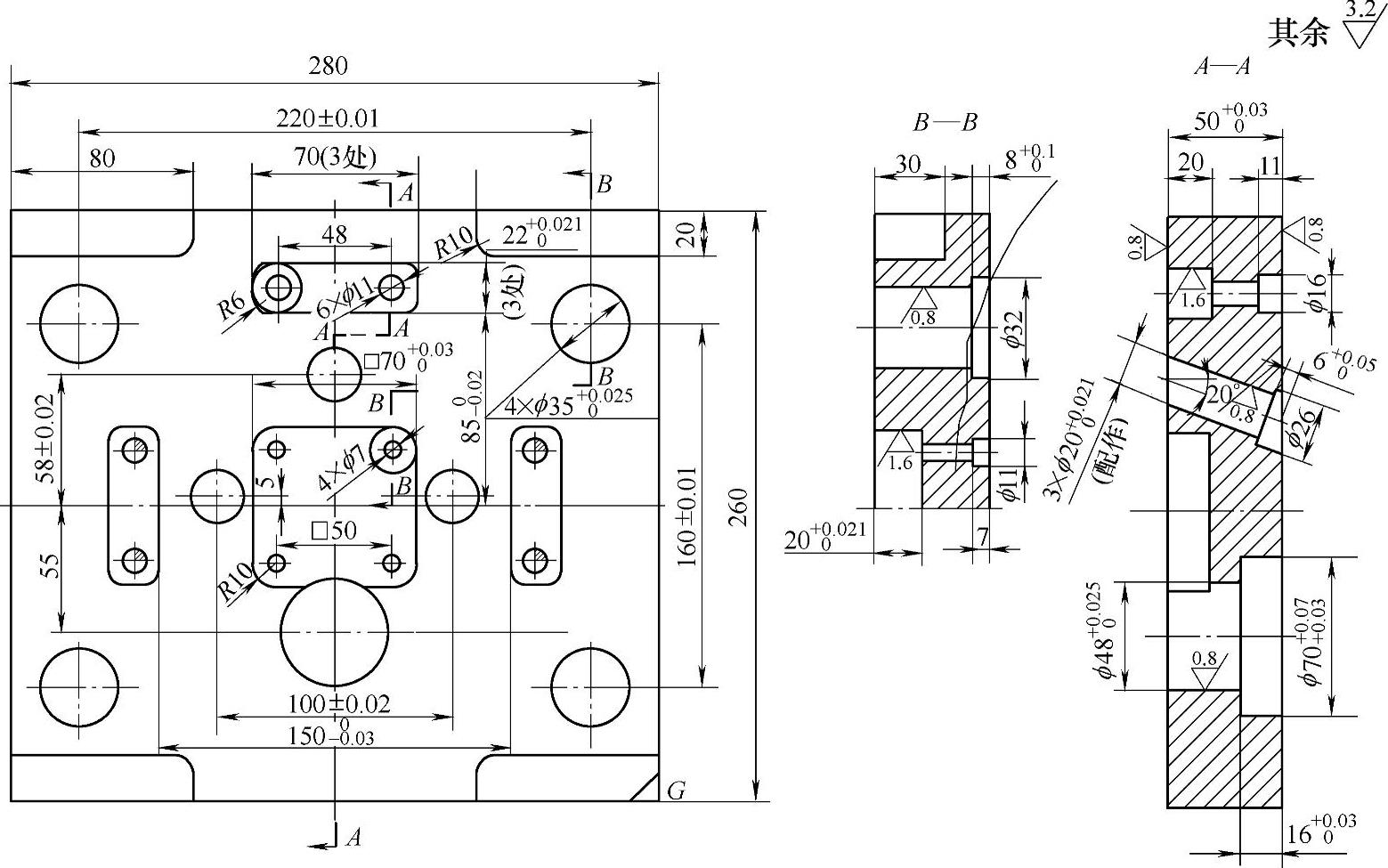

(2)定模板加工工艺 图8-54是为定模板零件图,其加工工艺过程卡见表8-25。

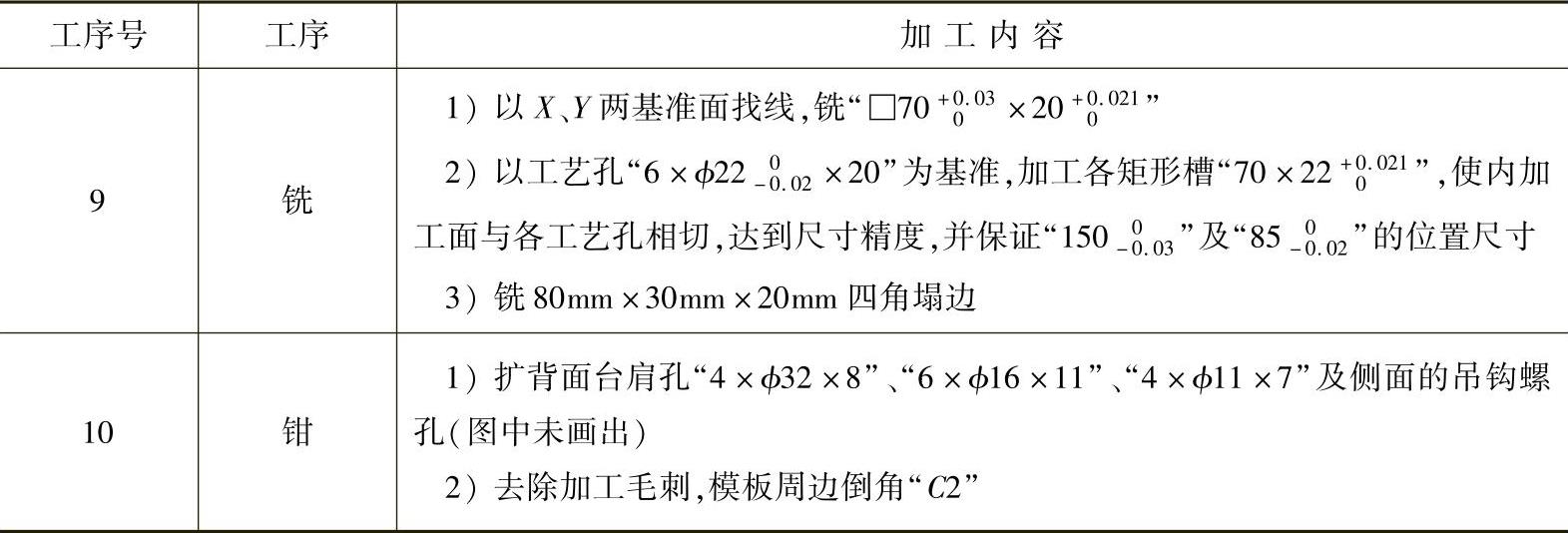

表8-25 定模板加工工艺过程卡

(续)

图8-54 定模板加工工艺用图

注:斜销固定孔“3×ϕ20+0.0210”及浇口套固定孔“ϕ48+0.0250”和“ϕ70+0.07+0.03×16+0.030”组装后加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。