侧抽芯机构是压铸模具最常见的机构之一。侧抽芯机构主要由滑块、斜导柱、导滑槽等几部分组成。工作时,滑块在斜导柱的带动下,在导滑槽内运动,在开模后和制件推出之前完成侧向分型或抽芯工作,使制件顺利脱模。由于模具的结构不同,具体的滑块导滑方式也不同,种类较多。

1.滑块的加工

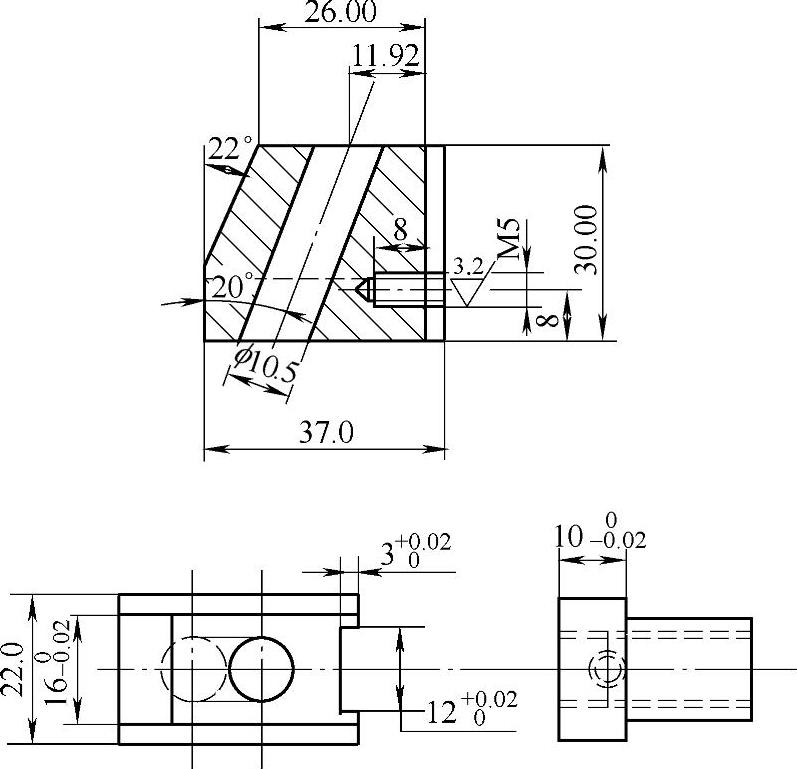

由于模具结构形式不同,因此滑块的形状和大小也不相同,它可以和型芯设计为整体式,也可以设计成组合式。在组合式滑块中,型芯与滑块的连接必须牢固可靠,并有足够的强度,常见的连接形式如图5-83~图5-85所示。

滑块多为平面和圆柱面组合,斜面、斜导柱孔和成形表面的形状、位置精度和配合要求较高。所以,在机械加工过程中,除必须保证尺寸、形状精度外,还要保证位置精度,对于成形表面,还要保证较低的表面粗糙度值。

由于滑块的导向表面及成形表面要求较好的耐磨性和较高的硬度,一般采用工具钢和合金工具钢,经铸造制成毛坯,在精加工之前,要进行热处理使之达到硬度要求。

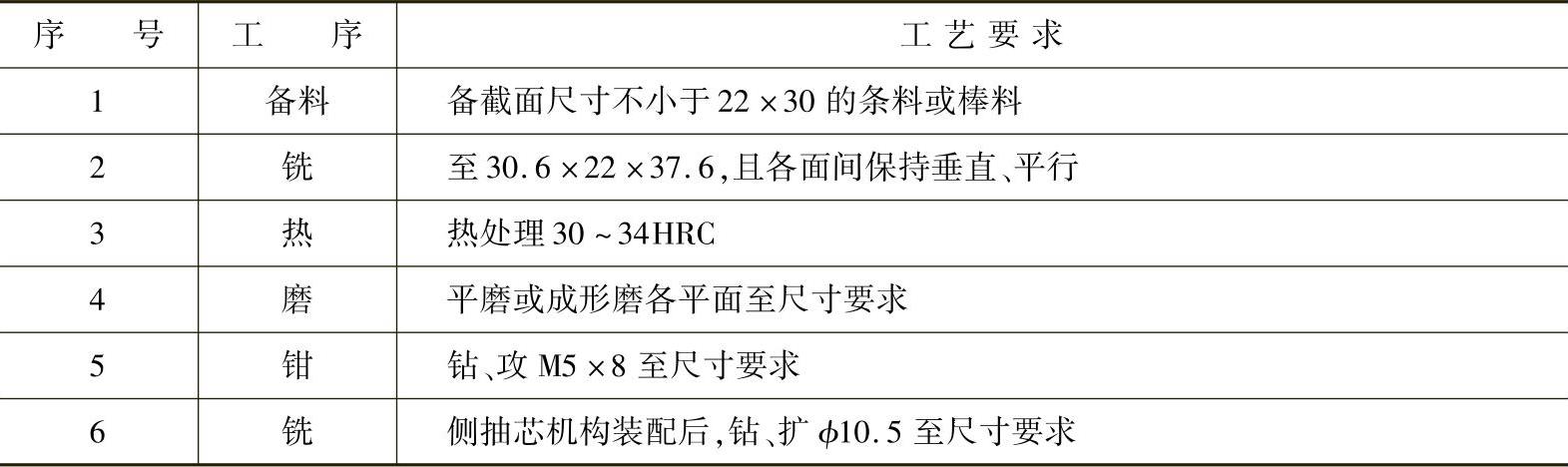

下面以如图8-52所示的组合式滑块为例,介绍其加工过程。滑块加工工艺过程见表8-23。

图8-52 组合式滑块

注:材料为45钢,热处理硬度为30~34HRC,未注表面粗糙度值Ra为0.8μm。

表8-23 滑块加工工艺过程 (单位:mm)(www.daowen.com)

对于体积较大的滑块,导滑面(如图8-52所示的160-0.02mm两侧面和100-0.02mm上表面)可以分为铣、磨两个环节;而对于小滑块,由于加工量不大,可以简化为一道工序。

另外,如果加工手段不能保证,图8-52中的22°斜面要留装配磨量,在侧抽芯机构装配时配磨,以调节锁模力的大小。

滑块各组成平面间均有平行度、垂直度的要求,对位置精度的保证主要是选择合理的定位基准,如图8-52所示的组合式滑块,在加工过程中的定位基准为宽度22mm的底面和与其垂直的侧面。这样,在加工过程中,可以准确定位,装夹方便可靠。对于各平面之间的平行度和垂直度则由机床和夹具保证。在加工过程中,各工序之间的加工余量需根据零件的大小及不同的加工工艺而定,可参见相关的切削用量手册。

图8-52中斜导柱孔ϕ10.5mm和斜导柱之间有0.5mm左右的间隙,其主要目的在于开模之初使滑块的抽芯运动滞后于开模运动,使动、定模可以分开一个很小的距离,斜导柱才开始按滑块的斜导柱孔内表面开始抽芯运动,所以,其孔的表面粗糙度值要低,并且有一定的位置要求。为了保证滑块上的斜导柱孔和模板斜导柱孔的同轴度,一般是在模板配后进行配作加工。

2.导滑槽的加工

导滑槽和滑块是模具侧向分型的抽芯导向装置。抽芯运动过程中,要求滑块在导滑槽内运动平稳、无上下窜动和卡死现象。

除整体式的导滑槽外,组合式的导滑槽常用材料一般为45、T8、T10等材料,并经热处理使其硬度达到52~56HRC。在导滑槽和滑块的配合中,在上、下和左、右两个方向各有一对平面是间隙配合充当导滑面,配合精度一般为H7/f6和H8/f7,表面粗糙度值Ra为0.63~1.25μm。

由于导滑槽的结构比较简单,大多数导滑槽都是由平面组成,所以,机械加工比较容易,可依次采用刨削、铣削、磨削的方法进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。