模具导向机构零件是指在组成模具的零件中,能够对模具零件的运动方向和位置起着导向和定位作用的零件。因此,模具导向机构零件质量的优劣,对模具的制造精度、使用寿命和制件的质量有着非常重要的作用。所以,对模具导向机构零件的制造应予以足够的重视。

模具运动零件的导向,是借助导向机构零件之间精密的尺寸配合和相对的位置精度,来保证运动零件的相对位置和运动过程中的平稳性,所以,导向机构零件的配合表面都必须进行精密加工,而且要有较好的耐磨性。一般导向机构零件配合表面的精度可达IT6,表面粗糙度值Ra0.4~0.8μm。精密的导向机构零件配合表面的精度可达IT5,表面粗糙度Ra0.08~0.16μm。

导向机构零件在使用中起导向作用。开、合模时有相对运动,成形过程中要承受一定的压力或偏载负荷。因此,要求表面耐磨性好,心部具有一定的韧性。目前,如GCr15、T8A、T10A等材料较为常用,使用时的硬度为58~62HRC。

导向机构零件的形状比较简单。一般采用普通机床进行粗加工和半精加工后再进行热处理,最后用磨床进行精加工,消除热处理引起的变形,提高配合表面的尺寸精度,降低表面粗糙度。对于配合要求精度高的导向机构零件,还要对配合表面进行研磨,才能达到要求的精度和表面粗糙度。

虽然导向机构零件的形状比较简单,加工制造过程中不需要复杂的工艺和设备及特殊的制造技术,但也需采取合理的加工方法和工艺方案,才能保证导向零件的制造质量,提高模具的制造精度。同时,导向机构零件的加工工艺对杆类、套类零件具有借鉴作用。

1.导柱的加工

导柱是各类模具中应用最广泛的导向机构零件之一。导柱与导套一起构成导向运动副,应当保证运动平稳、准确。所以,对导柱的各段台阶轴的同轴度、圆柱度专门提出较高的要求,同时,要求导柱的工作部位轴径尺寸满足配合要求,工作表面具有耐磨性。通常,要求导柱外圆柱面硬度达到58~62HRC,尺寸精度达到IT5~IT6,表面粗糙度值Ra达到0.4~0.8μm。各类模具应用的导柱其结构类型也很多,但主要表面为不同直径的同轴圆柱表面。因此,可根据它们的结构尺寸和材料要求,直接选用适当尺寸的热轧圆钢为毛料。在机械加工的过程中,除保证导柱配合表面的尺寸和形状精度外,还要保证各配合表面之间的同轴度要求。导柱的配合表面是容易磨损的表面。所以,在精加工之前要安排热处理工序,以达到要求的硬度。

加工工艺为粗车外圆柱面、端面,钻两端中心定位孔,车固定台肩至尺寸,外圆柱面留0.5mm左右磨削余量;热处理;修研中心孔;磨导柱的工作部分,使其表面粗糙度和尺寸精度达到要求。

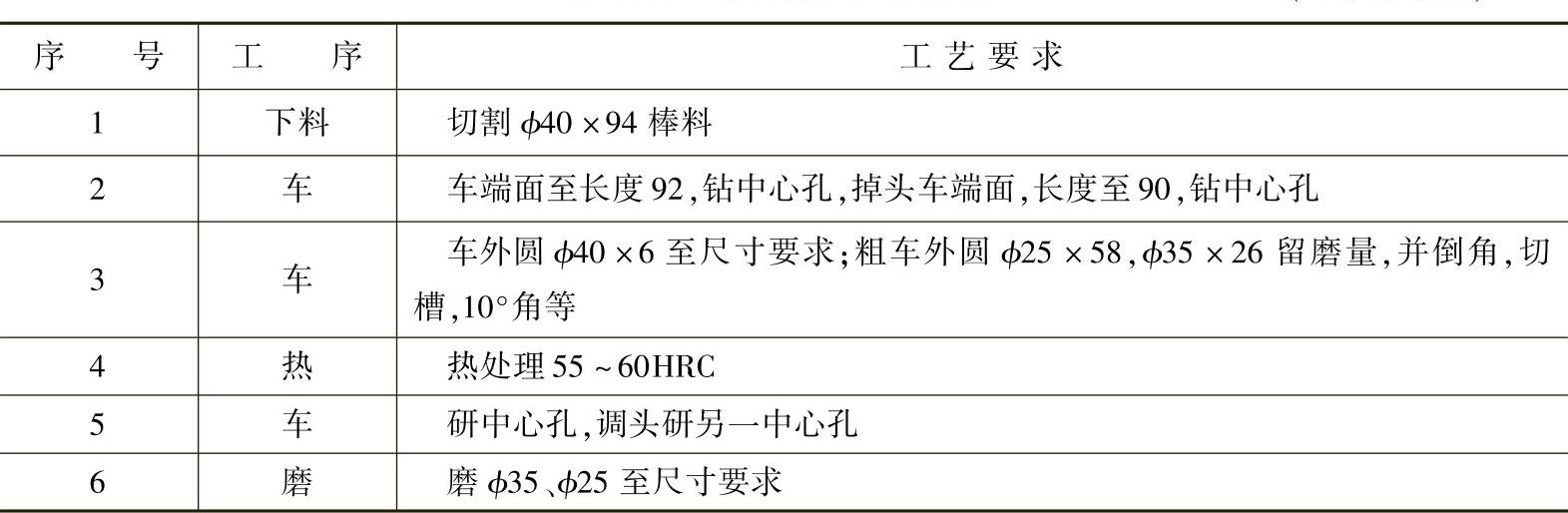

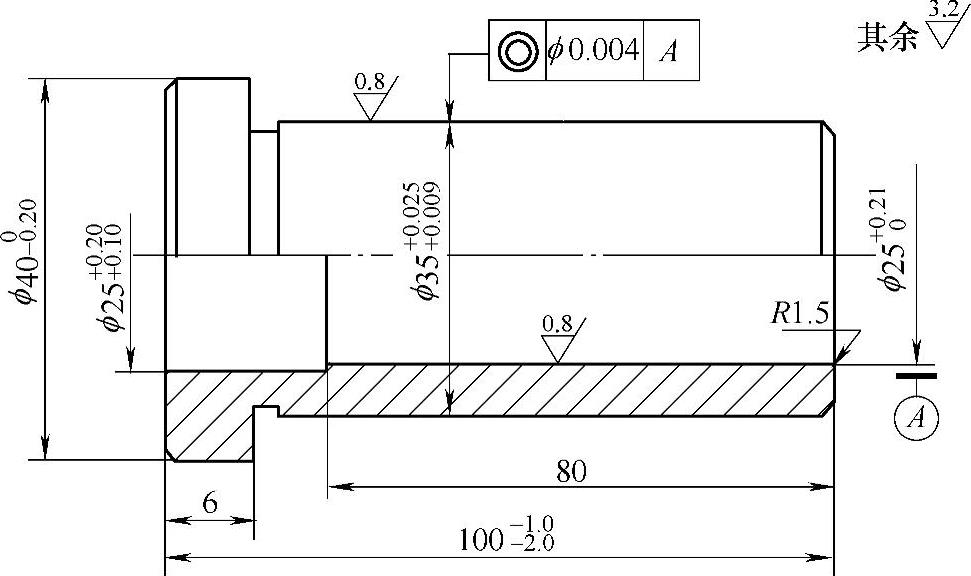

下面以压铸模滑动式标准导柱为例(见图8-49),来介绍导柱的制造过程。导柱加工工艺过程见表8-21。

对精度要求高的导柱,终加工可以采用研磨工序。

在导柱加工过程中工序的划分及采用的工艺方法和设备,应根据生产类型、零件的形状、尺寸大小、结构工艺及工厂设备状况等条件决定。不同的生产条件下,采用的设备和工序划分也不相同。因此,加工工艺应根据具体条件来选择。

图8-49 导柱零件图

表8-21 导柱加工工艺过程 (单位:mm)

在加工导柱的过程中,对外圆柱面的车削和磨削,一般采用设计基准和工艺基准重合的两端中心孔定位。所以,在车削和磨削之前需先加工中心定位孔,为后续工艺提供可靠的定位基准。中心孔的形状精度,对导柱的加工质量有着直接影响,特别是加工精度要求高的轴类零件,保证中心定位孔与顶尖之间的良好配合是非常

重要的。导柱中心定位孔在热处理后的修正,

目的是消除热处理过程中可能产生的变形和

其他缺陷,使磨削外圆柱面时能获得精确定(https://www.daowen.com)

位,保证外圆柱面的形状和位置精度要求。中心定位孔的钻削和修正是在车床、钻

床或专用机床进行加工的。中心定位孔修正

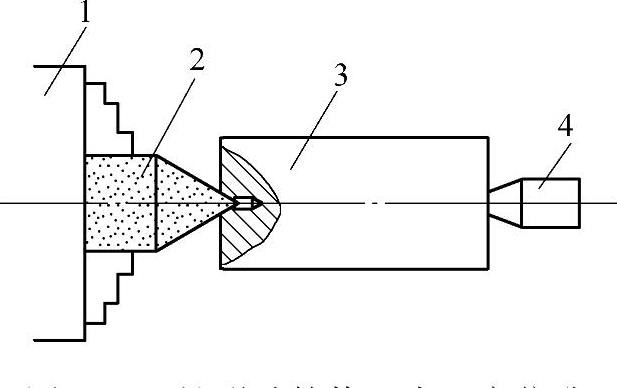

时,如图8-50所示,用车床三爪自定心卡盘

夹持锥形砂轮,在被修正的中心定位孔处加

入少量的煤油或全损耗系统用油,手持工件

图8-50 锥形砂轮修正中心定位孔

1—三爪自定心卡盘 2—锥形砂轮 3—工件 4—尾座顶尖

利用车床尾座顶尖支撑,利用主轴的转动进行磨削。该方法效率高,质量较好;但是,砂轮易磨损,需经常修整。如果将图8-50中的锥形砂轮用锥形铸铁研磨头代替,在被研磨的中心定位孔表面涂以研磨剂进行研磨,将达到更高的配合精度。

2.导套的加工

与导柱配合的导套也是模具中应用最广泛的导向零件之一。因其应用不同,其结构、形状也不同,但构成导套的主要是内外圆柱表面,因此,可根据它们的结构、形状、尺寸和材料的要求,直接选用适当尺寸的热轧圆钢为毛坯。

在机械加工过程中,除保证导套配合表面尺寸和形状精度外,还要保证内外圆柱配合面的同轴度要求。导套装配在模板上,以减少导柱和导向孔滑动部分的磨损。因此,导套内圆柱面应当具有很好的耐磨性,根据不同的材料采取淬火或渗碳,以提高表面硬度。内外圆柱面的同轴度及其圆柱度一般不低于IT6,还要控制工作部位的径向尺寸,热处理硬度为50~55HRC,表面粗糙度值Ra为0.4~0.8μm。

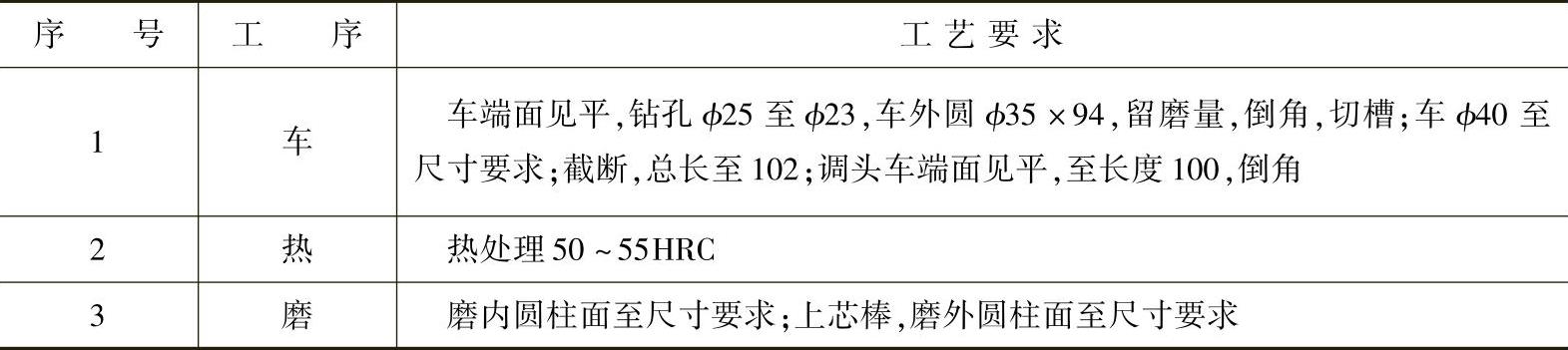

加工工艺一般为:粗车,内外圆柱面留0.5mm左右磨削余量;热处理;磨内圆柱面至尺寸要求;上芯棒,磨外圆柱面至尺寸要求。表8-22是图8-51中带头导套的加工工艺过程。

表8-22 导套加工工艺过程 (单位:mm)

图8-51 带头导套

在不同的生产条件下,导套制造所采用的加工方法和设备不同,制造工艺也不同。对精度要求高的导套,终加工可以采用研磨工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。