1.成型零件的特点与加工要求

(1)成型零件的特点 压铸模具的组成零件种类很多,加工要求也各不相同。通常将模具中直接参与成型铸件内、外表面或结构形状的零件,称为成型零件。如压铸模具的型腔、型芯、侧向抽芯和成型滑块、成型斜推杆、螺纹型环和螺纹型芯等。这些零件都直接与成型制件相接触,它们的加工质量将直接影响到最终制件的尺寸与形状精度和表面质量,因此,成型零件加工是模具制造中最重要的零件加工。

按照成型零件的结构形式,通常可将其分为整体式与镶拼式两大类。整体式结构又可分为圆形或矩形的型腔和型芯;镶拼式结构也可分为圆形和矩形的整体镶拼和局部镶拼,或者是两者的组合。

模具成型零件与一般结构零件相比,其主要特点如下:

1)结构形状复杂,尺寸精度要求高。

2)大多为三维曲面或不规则的形状结构,零件上细小的深、不通孔及狭缝或窄凸起等结构较多。

3)型腔表面要求光泽且表面粗糙度低或为皮纹腐蚀表面及花纹图案等。

4)材料性能要求高,热处理变形小。

零件结构的复杂性与高质量要求,决定了其加工方法的特殊性和使用技术的多样性与先进性,也使得其制造过程复杂,加工工序多,工艺路线长。

(2)成型零件的加工要求 成型零件是模具结构中的核心功能零件,模具的整体制造精度与使用寿命,以及成型制件的质量都是通过成形零件的加工质量体现的,因此,成型零件的加工应满足以下要求:

1)形状准确。成型零件的轮廓形状或局部结构,必须与制件的形状完全一致,尤其是具有复杂的三维自由曲面或有形状精度与配合要求的制件,其成型零件的形状加工必须准确,曲面光顺,过渡圆滑,轮廓清晰,并应严格保证形位公差要求。

2)尺寸精度高。成型零件的尺寸是保证制件的结构功能和力学性能的重要前提。成型零件的加工精度低,会直接影响到制件的尺寸精度。一般模具成型零件的制造误差应小于或等于制件尺寸公差的1/3,精密模具成型零件的制造精度还要更高,一般要求达到微米级。此外,还应严格控制零件的加工与热处理变形对尺寸精度的影响。

3)表面粗糙度低。多数模具型腔表面粗糙度值Ra的要求都在0.1μm左右,有些甚至要求达到镜面,尤其对成型有光学性能要求的制件,其模具成型零件必须严格按程序进行光整加工与精细地研磨、抛光。

要满足成型零件的加工要求,首先必须正确地选择零件材料。材料的加工性能、热处理性能与抛光性能是获得准确的形状、高的加工精度和良好表面质量的前提。

2.成型零件加工方法(www.daowen.com)

成型零件包括成型镶块、固定型芯和活动型芯等。由于它们直接与金属液接触,所以均应进行最终的淬硬处理。而在粗加工后,还必须进行消除组织应力的退火处理。所以成型零件的加工工艺重点考虑合理划分退火处理前后的加工内容,应尽量将去除量大的加工部位安排在退火处理之前,使成型零件在退火处理时,得到充分的变形,使内部的残余应力最小。

成型零件的形状均可分解为回转曲面和非回转曲面两种。回转曲面可用车削、镗削、钻削、内外圆磨削加工成形,工艺过程比较简单,而非回转曲面的加工比较复杂,常用铣削、锉削、磨削、成形磨削、数控机床以及电加工机床等综合工艺成形。

3.侧对合型腔加工工艺实例

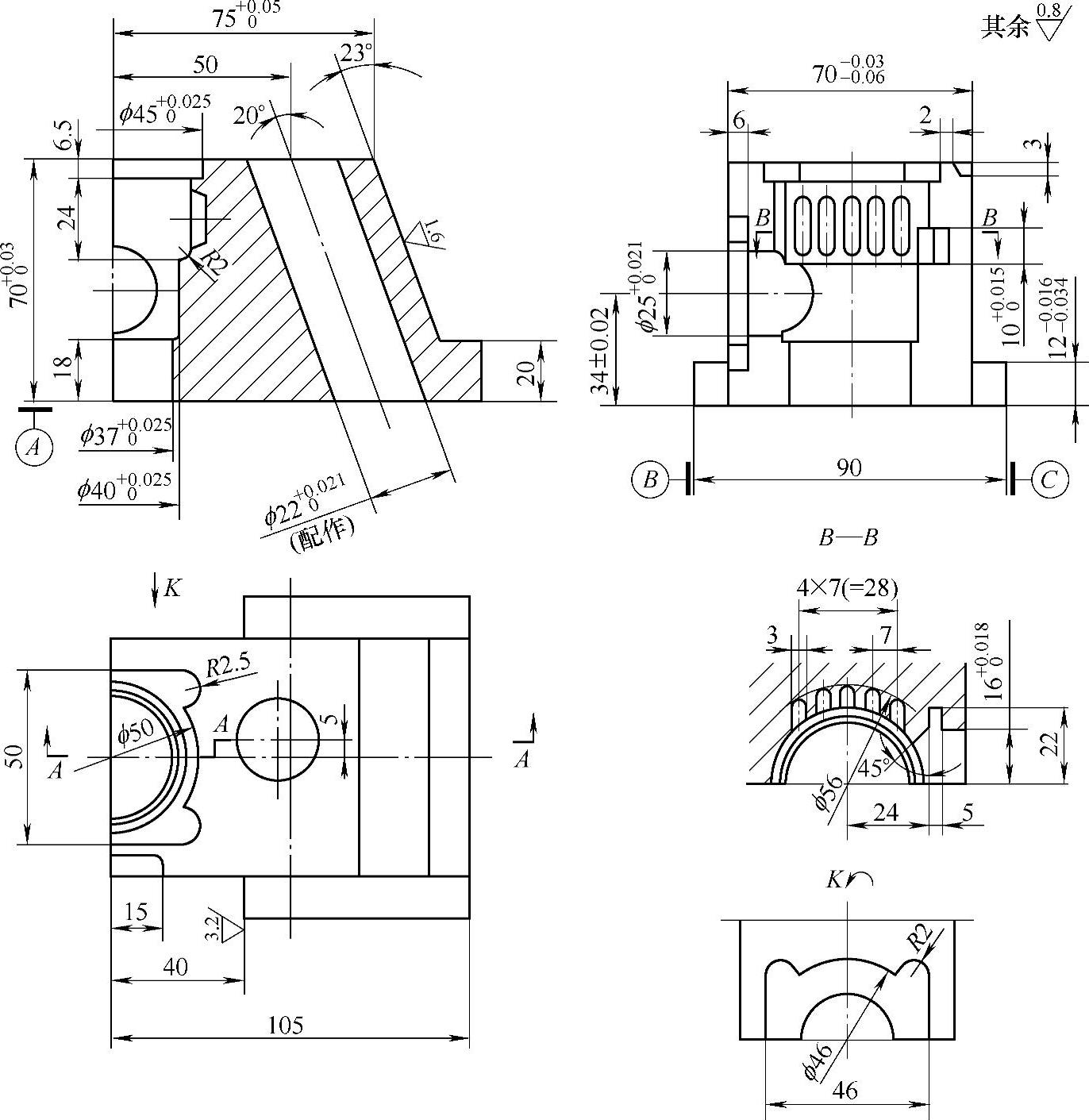

图8-48是斜销侧抽芯模侧对合型腔的零件图。侧对合型腔的加工工艺过程卡见表8-20。

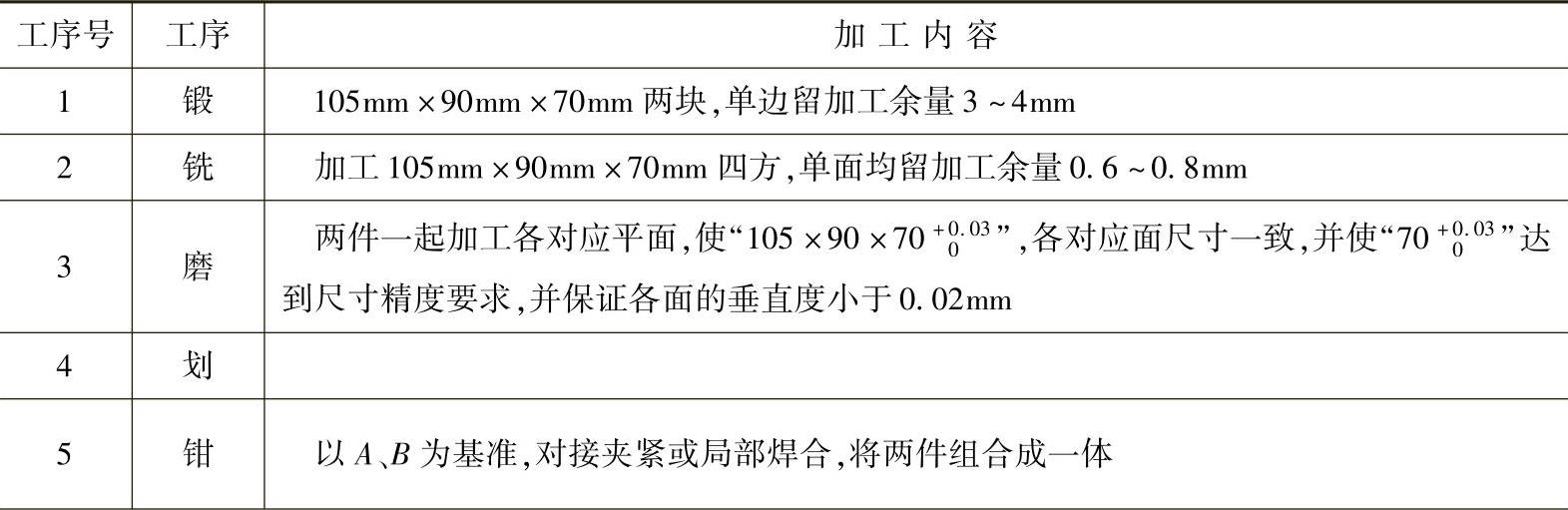

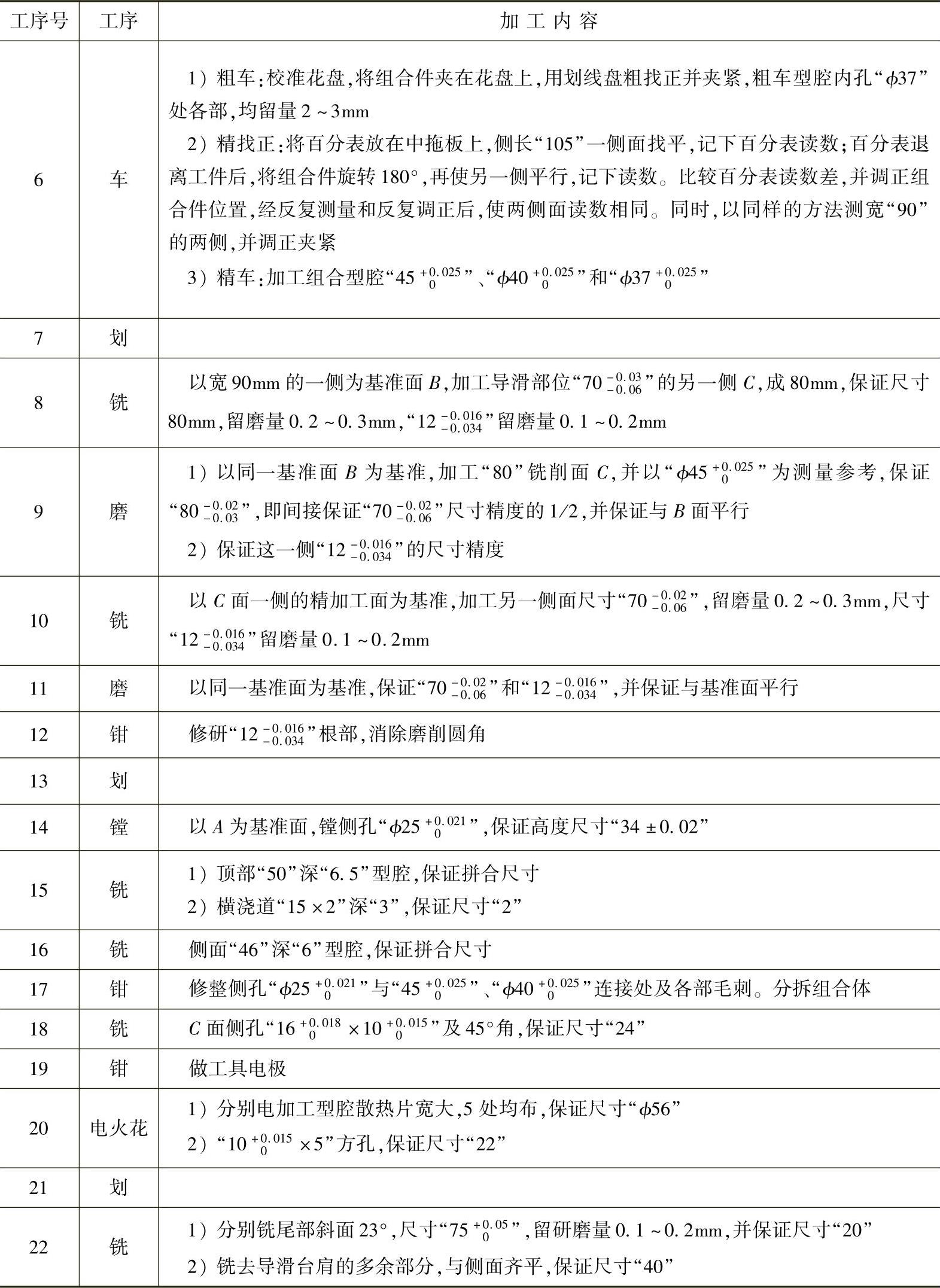

表8-20 侧对合型腔加工工艺过程卡

(续)

注:斜杠斜孔“ϕ22+0.0210”组装后加工。

图8-48 侧型腔加工工艺用图

根据对合型腔的结构特点,它重要的形位精度是必须保证对合型腔的分型面与型腔的中心线重合,即保证两型腔所包容的压铸件相同,以防止型腔在偏移时,一侧包容的压铸件大于半圆,引起脱模阻力增大,以致产生型腔或压铸件被拉坏的现象。

以上的工艺过程是行之有效的工艺方法,可保证对合型腔的分型面恰好在型腔的中心线上,使对合型腔的脱模力均衡,既保证产品质量,又有利于脱模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。