检测方法和仪器设备的选用一般应符合以下原则:

1)根据实际的生产条件和生产规模选用。模具生产一般是单件小批量生产,所选用的量具多是通用量具。实际选用还需要根据车间的检测能力确定量具。

2)根据检测对象,确定量具的测量范围及其不确定度。例如,测量ϕ300-0.01 mm轴时,选用0~150mm、分度值为0.02mm的游标卡尺就不能满足测量要求,因为它的示值误差大于0.02mm。

3)测量的方便性和经济性。例如,模具的型腔面,检测表面粗糙度时只需视检或样板检测即可,若选用专门的表面粗糙度检测仪势必带来操作上的繁琐和成本的增加。

计量器具按其结构特点可分为以下几种:

1)量具类:如量规、量块、线纹尺等。

2)游标类:如游标卡尺、游标深度尺、游标万能角度尺等。

3)微动螺旋副类:如外径千分尺(百分尺)、内径千分尺(百分尺)等。

4)机械类:如百分表、千分表、杠杆比较仪、扭簧比较仪等。

5)气动类:如压力式气动量仪、流量式气动量仪。

6)电学类:如电感比较仪、电动轮廓仪等。

7)光学机械类:如光学计、测长仪、投影仪、干涉仪等。

8)激光类:如激光准直仪、激光干涉仪等。

9)光学电子类:如光栅测长机、光纤传感器等。

下面介绍模具制造中用得比较多的一些计量器具。

1.量具类器具

(1)塞规与卡规 塞规与卡规(又称卡板)是用于成批生产的一种专用量具,操作方便、测量准确。

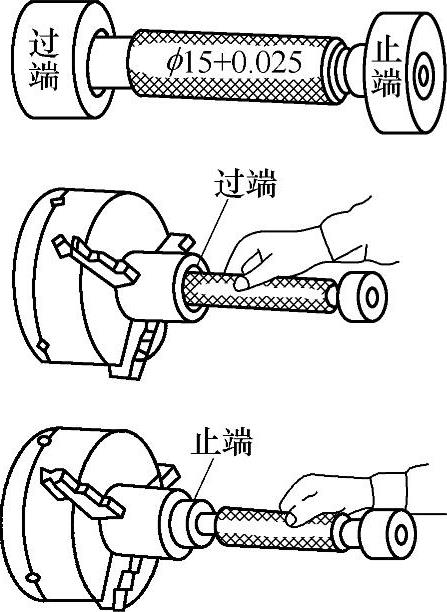

1)塞规:塞规如图8-36所示,是用来测量孔径和槽宽的。较长的一端,其直径等于孔径的最小极限尺寸,称为“过端”;较短的一端,其直径等于孔径的最大极限尺寸,称为“止端”。测量孔径时,当“过端”能进去,而“止端”进不去,即为合格。

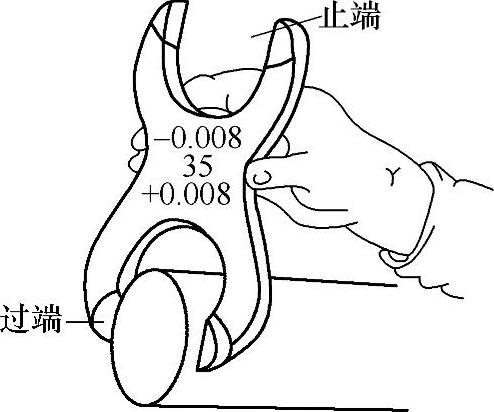

2)卡规:卡规如图8-37所示,是用来测量轴径或厚度的。一端为“过端”,其宽度等于最大极限尺寸,另一端为“止端”,其宽度等于最小极限尺寸。测量轴径时,当“过端”能通过,“止端”通不过,即为合格。

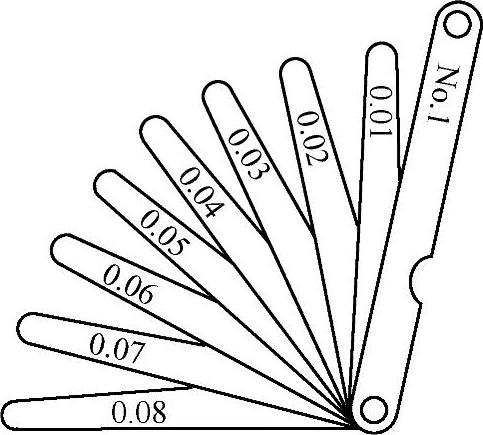

(2)塞尺 塞尺又称厚薄规,由一组薄钢片组成,其厚度一般为0.01~0.3mm(见图8-38)。厚薄规用来检查两贴合面之间缝隙大小。测量时,用厚薄规直接塞入缝隙,若一片或数片能塞进贴合面之间,则一片或数片的厚度,即为贴合面的最大间隙值。

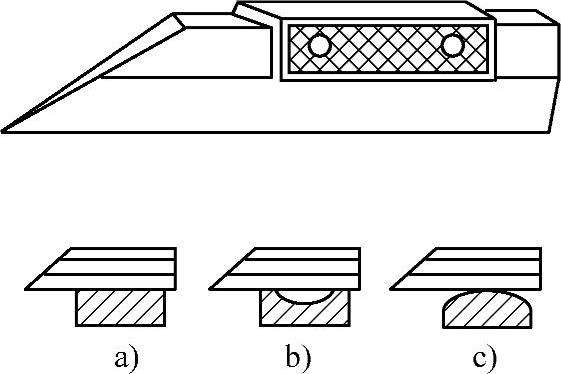

(3)刀口尺 刀口尺用于检测小型平面的直线度和平面度误差(见图8-39)。若平面不平,则刀口尺与平面之间即有缝隙,可根据光隙判断误差状况,也可用塞尺测量缝隙大小。

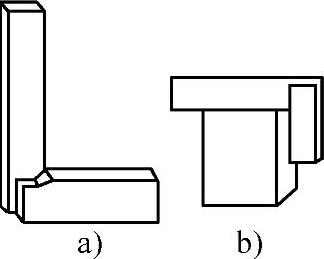

(4)90°角尺90°角尺内侧两边及外侧两边分别成准确的90°,用来检测小型零件上垂直面的垂直度误差(见图8-40)。使用时,直角尺宽边与零件基准面贴合,窄边与被测平面贴合。如果被测一边有缝隙,即可用光隙判断误差状况,也可用塞尺测量其缝隙大小。

图8-36 塞规及其使用

图8-37 卡规及其使用

图8-38 塞尺

图8-39 刀口尺及其应用

a)平 b)凹 c)凸

图8-40 90°角尺及其应用

a)90°角尺 b)90°角尺测量垂直度误差

(5)量块 量块的精度极高,可作为长度标准来检验和校正其他量具;与百分表配用可用比较法对高精度的工件尺寸进行精密测量或对机床进行精密找正或调整。

量块是按尺寸系列分组成套的,有42块一套或87块一套等几种,装在专用木盒内以便保管与维护。量块为长方形六面体,每块有两个测量平面,两测量面之间的距离为量块的工作尺寸。一套量块组合成各种不同的长度,以便使用。由于测量面非常平直与光洁,若将两块或数块量块的测量面擦净,互相推合,即可牢固地粘接在一起。为了减小难以避免的误差,使用时组合的量块数不宜过多,一般不超过4块。

2.游标类器具

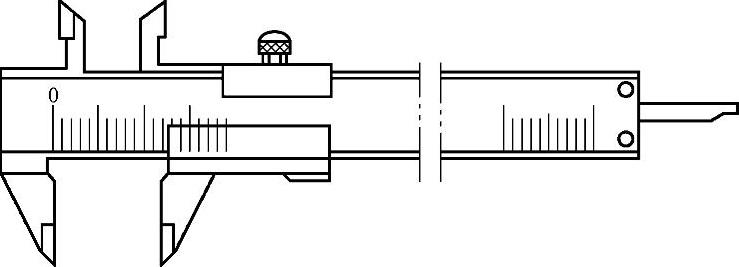

游标卡尺是非常通用的长度测量工具,使用方便,精度较高。图8-41所示是一种常用的游标卡尺。

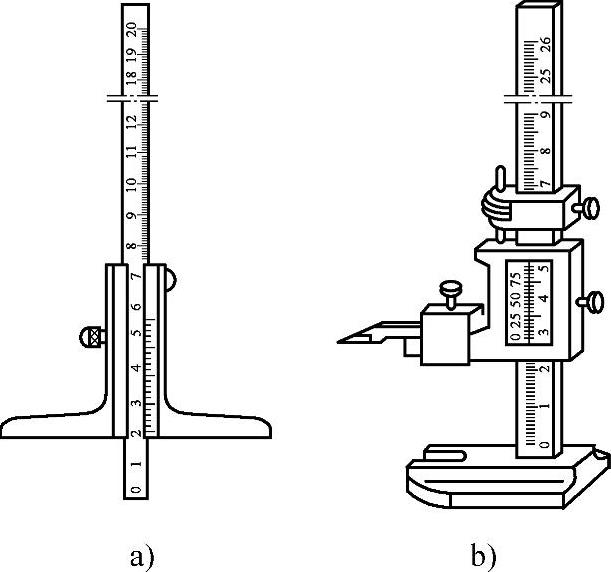

与之工作原理类似的还有高度游标尺和深度游标尺(见图8-42)。

图8-41 游标卡尺

图8-42 深度游标尺和高度游标尺

a)深度游标尺 b)高度游标尺

按读数的准确度,游标卡尺可分为1/10、1/20与1/50三种,其读数准确度分别为0.1mm、0.05mm和0.02mm。

游标卡尺可以用来测量外尺寸(如轴径、长度,矩形体的长、宽、高等)和内尺寸(如孔径,槽的深度、宽度等)。为读数方便,又产生了数显游标卡尺。高度游标尺主要在平板上对工件进行高度的测量或划线。深度游标尺用于测量孔、槽的深度。

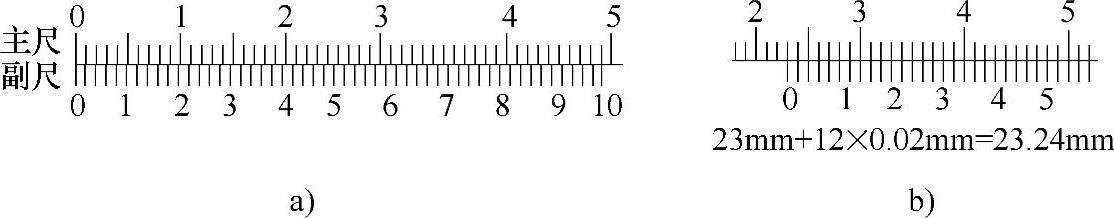

(1)刻线原理 现以1/50的游标卡尺为例,介绍刻线原理。如图8-43a所示,当两卡脚贴合时,主尺与副尺(又称游标)的零线对齐,主尺每一小格为1mm。取主尺49mm长度在副尺上等分为50格,则副尺每一小格为49/50mm(0.98mm)。主尺与副尺每格之差=1mm-0.98mm=0.02mm。

图8-43 游标卡尺的刻线原理和读数示例

a)刻线原理 b)读数示例(https://www.daowen.com)

(2)读数方法 如图8-43b所示,读数应分为三个步骤。

1)读整数,读出副尺零线以左的主尺上最大整数(毫米数),图中为23mm。

2)读小数,根据副尺零线以右、且与主尺上刻线对准的刻线数,乘以0.02读出小数。图中为12×0.02mm=0.24mm。

3)将整数与小数相加,即为总尺寸。图中的总尺寸为23mm+0.24mm=23.24mm。

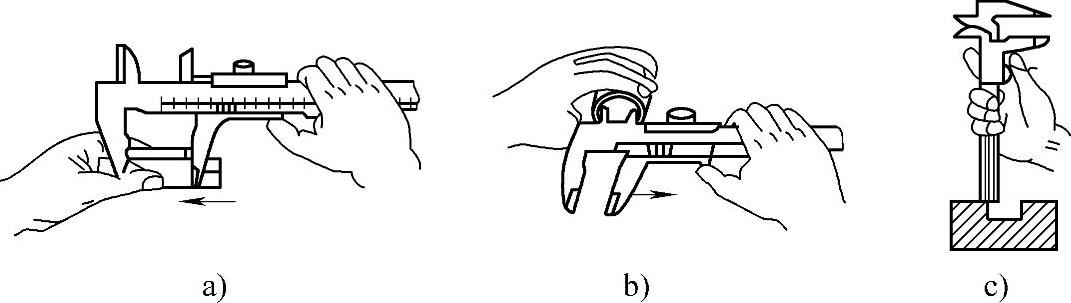

(3)测量方法 测量方法如图8-44所示。

图8-44 用游标卡尺测量工件

a)测量外表面尺寸 b)测量内表面尺寸 c)测量深度

3.微动螺旋副类器具

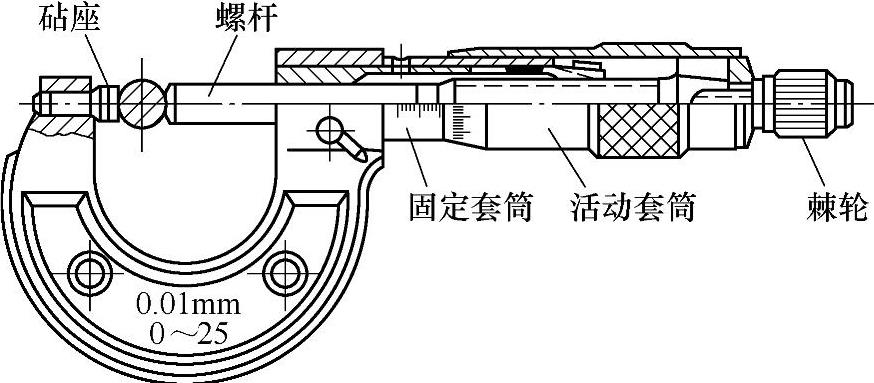

千分尺又称螺旋测微器,是利用螺旋传动原理制作的一种测量工具。由于受到螺旋副制造精度的限制,故其分度值一般为0.01mm。千分尺的种类有外径千分尺、内径千分尺、深度千分尺、公法线千分尺和螺纹千分尺等。经常使用的是外径千分尺,简称千分尺,如图8-45所示。千分尺的螺杆与活动套筒连在一起,当转动活动套筒时螺杆即可向左或向右移动。螺杆与砧座之间的距离,即为零件的外圆直径或长度尺寸。

外径千分尺按测量尺寸的范围有0~25mm、25~50mm、50~75mm、75~100mm等多种规格。外径千分尺一般用于外尺寸的测量。

(1)刻线原理 千分尺的读数机构由固定套筒与活动套筒组成,如图8-46所示。固定套筒在轴线方向有一条中线,中线的上下方各有一排刻线,刻线每小格均为1mm,但上下刻线相互错开0.5mm。实际上由轴向刻线可读出整数和0.5mm的小数。活动套筒左端圆周上有50等分的刻度线,因与活动套筒相连的测量螺杆的螺距为0.5mm,当活动套筒与螺杆每转一周时,轴向移动0.5mm,所以活动套筒上每小格的读数值为0.5mm/50=0.01mm。实际上,圆周刻线用来读出0.5mm以下至0.01mm的小数值。

图8-45 千分尺

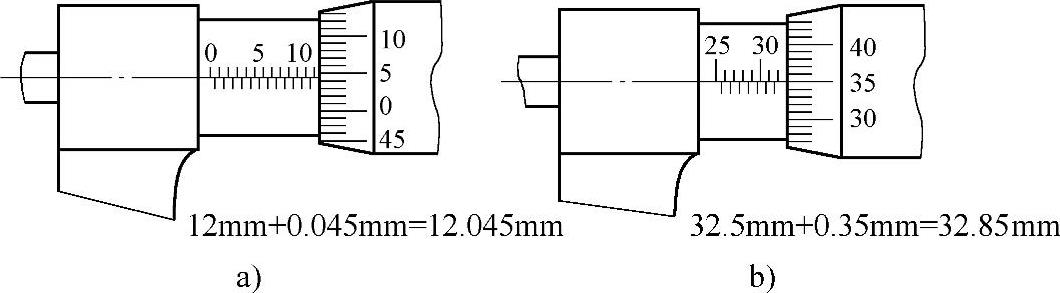

图8-46 千分尺的刻线原理

a)0~25mm千分尺 b)25~50mm千分尺

当千分尺的测量螺杆与砧座接触时,活动套筒边缘与轴向刻度的零线重合;同时,圆周上的零线应与中线对准。

(2)读数方法 千分尺读数方法(见图8-46)可分为三个步骤。

1)读出固定套筒上露出刻线的毫米数和0.5mm数。

2)读出活动套筒上小于0.5mm的小数值。

3)将上述两部分相加,即为总尺寸。图8-46a的总读数为12mm+0.045mm=12.045mm;图8-46b的总读数为32.5mm+0.35mm=32.85mm。

4.机械类器具

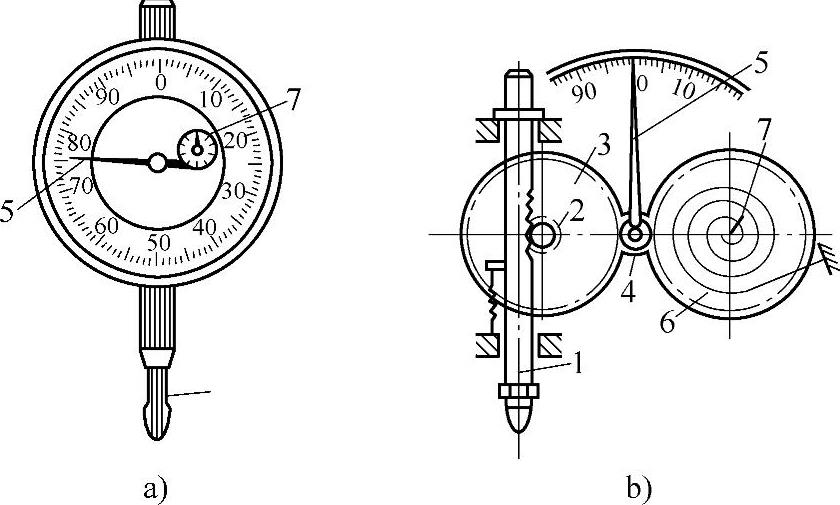

百分表(见图8-47)是一种进行读数比较的量具,测量精度较高,为0.01mm。百分表测量范围有0~3mm、0~5mm及0~10mm等几种。同理还有分度值为0.001mm的千分表。百分表只能测出相对数值,不能测出绝对数值。

百分表的读数原理如图8-47所示。百分表有大指针5和小指针7,大指针刻度盘的圆周上有100个等分格,小刻度盘的圆周上有10个等分格。当测量杆1向上或向下移动1mm时,通过测量杆上的齿条和齿轮2、3、4、6带动大指针转1周,小指针转1格。也就是说,大指针每格读数为0.01mm,用来读1mm以下的小数值;小指针每格读数值为1mm,用来读1mm以上的整数值。测量时,大、小指针的读数变化值之和即为尺寸的变动量。

百分表主要用来测量零件的形状和位置误差,例如平行度、圆跳动、以及工件的精密找正。百分表使用时,需固定位置的,应装在磁力表架上;需要移动位置的,则装在普通表架上。

5.投影仪

投影仪是将工件的轮廓外形进行光学放大,并把放大后的轮廓影像投影到仪器影屏上的一种测量仪器。测量时,可以先根据被测零件的实际尺寸和公差,按投影仪的放大倍数绘制成标准轮廓曲线,与被测零件的实际轮廓进行比较,观察它是否在公差带内。

投影仪的影屏上一般都有瞄准线,工作台有精密的坐标系统或分度盘,因此也可以测量零件的长度、角度和坐标位置。利用反射照明装置,还可以检查零件的表面缺陷。

投影仪现已成为模具车间的常用检测工具之一。除测量外,还可以对加工过程予以监控,即观察加工余量以确定进给量的大小,一般与成形磨削配合使用。

6.三坐标测量机

随着金属加工技术的发展,数控机床、精密模具的增多,测量技术也有了相应的发展,三坐标测量机就是其中之一,且使用越来越广。从机床的精度等级分为生产型和高精度型两种。生产型的定位精度在±0.01~±0.03mm之间,适用于一般加工车间零件测量用。高精度型的定位精度在±0.001~±0.002mm之间,特别适用于精密模具和精密零件测量用。由于其附件多、性能广,故又称之为三坐标万能测量机。

(1)三坐标万能测量机的特点

1)精度高。其精度一般高于或等于相应坐标镗、磨精度,并具有高精度二维或三维测量头,测量重复精度<±0.1μm,示值为0.1μm。

2)配备有各种附件,有小型计量室之称,可以进行坐标磨床加工零件的各种形状测量。

光学平转台:用来测量平面分度或极限坐标标注的各种槽和成形形状工件。

圆度测量附件:用来检测孔、轴、球类工件的圆度。

光学测量显微镜:主要用来测量圆弧半径、螺纹参数、线纹类工件和工件轮廓的角度。

光学像点比较显微镜:由显微镜和辅助工作台组成。用来测量能反光的小通孔或槽,工作时作瞄准定位用,可测大于ϕ0.1mm的孔或槽。

非接触式光学垂直测量显微镜:用来测量测头不容易够得到的轮廓面和凹面等

图8-47 百分表及其传动系统

a)外形 b)传动系统

1—测量杆 2~4、6—齿轮 5—大指针 7—小指针

几十种附件。

3)测量时工件固定不动,用转台等附件配合进行各种测量,适用于精密模具各类外形复杂零件的安装测量。优于其他仪器和一般的测量机。

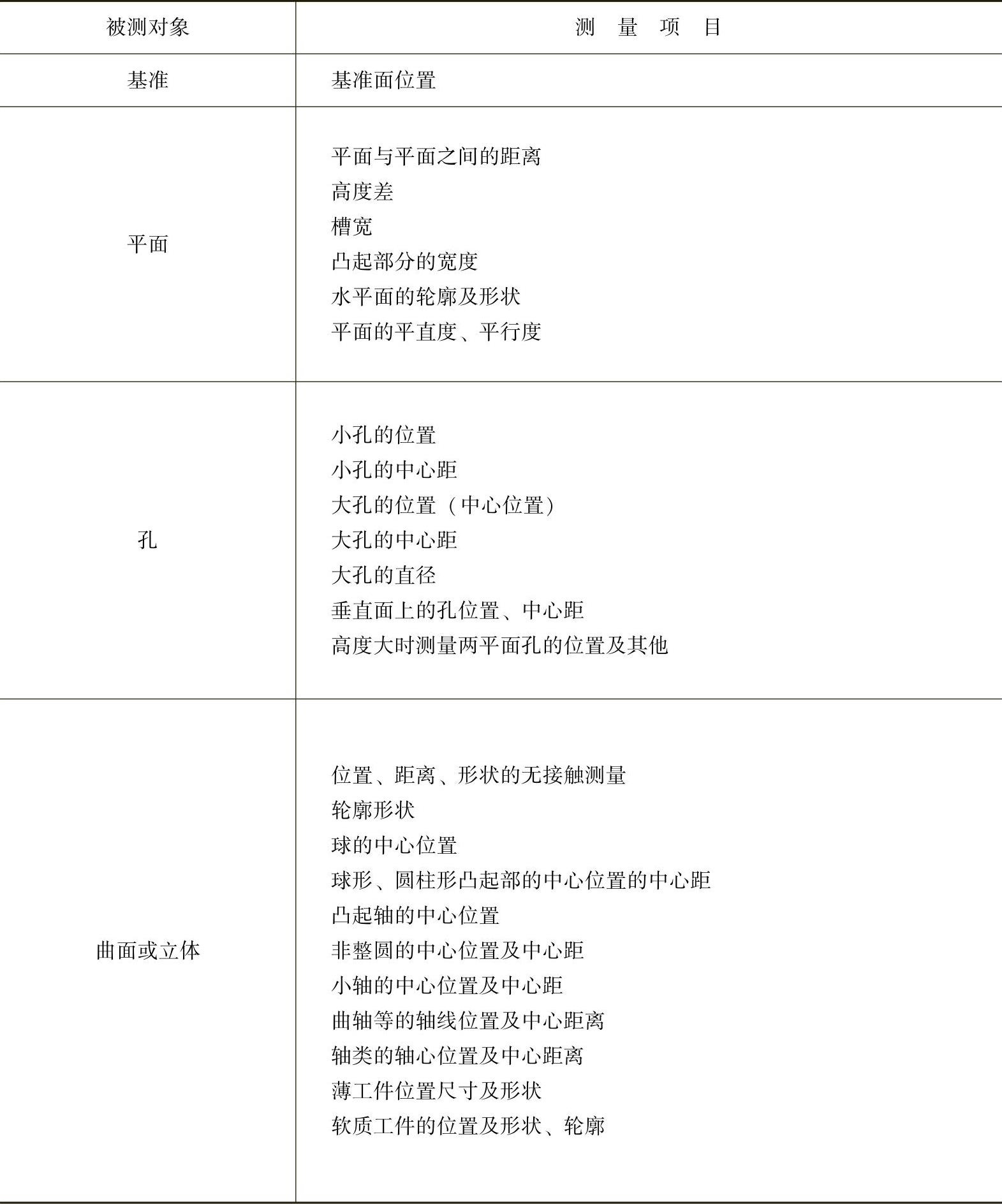

(2)三坐标测量机的一般测量项目 三坐标测量机有多种用途,其一般测量项目见表8-19。

表8-19 三坐标测量机的一般测量项目

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。