精密铸造是采用特殊的造型方法,以获得尺寸精度较高、表面粗糙度值较低的铸件,因此可以用来制造模具的型腔毛坯。精密铸造的方法很多,根据模具制造为单件或小批生产的特点,目前国内研究和应用较多的有以下三种方法,即熔模铸造、陶瓷型铸造以及壳型铸造。由于精密铸造提高了精度,减少了加工余量,节约了金属,使加工周期缩短,因此成本也相应降低。在单件小批生产情况下,精密铸造不需要复杂的设备,在原有铸造生产的基础上,只需改变造型材料和制造方法,因此很容易掌握。

1.熔模铸造

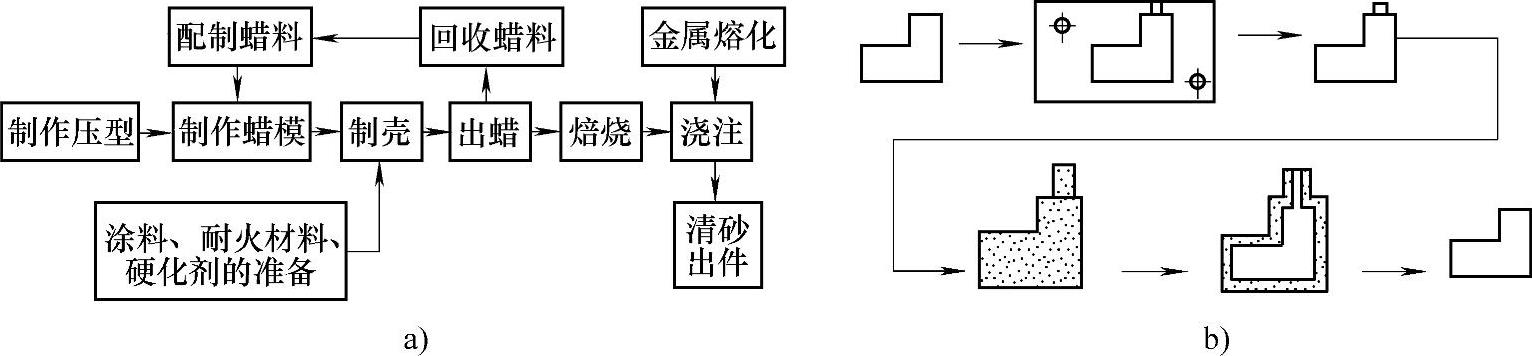

熔模铸造是利用低熔点的蜡料制成与所需铸件形状一致的蜡模,然后在蜡模表面用耐火材料制壳并使其硬化,制壳后将蜡模熔去,因而获得中空的模壳,模壳经高温焙烧后即可浇注,待金属凝固冷却后敲去模壳,即可获得所需的铸件。熔模铸造的工艺过程如图8-27所示。

图8-27 熔模铸造的工艺过程

a)流程图 b)工艺图

熔模铸造的最大特点是蜡模在制壳时没有分型面,并且不需要起模,所以避免因分型、起模而带来的困难和造成的尺寸误差,可以获得较高的精度。制件的形状越复杂,此优点就越突出。目前熔模铸造的精度可达IT8~IT13,表面粗糙度值Ra可达1.6~6.3μm。

熔模铸造的缺点为工艺过程和生产周期较长,并且由于蜡模的强度较低,铸件越大,蜡模就越容易变形而影响精度,因此铸件重量受到限制。目前熔模铸造的铸钢件重量,小的只有几克,绝大多数铸钢件的重量在10kg以下。

2.陶瓷型铸造

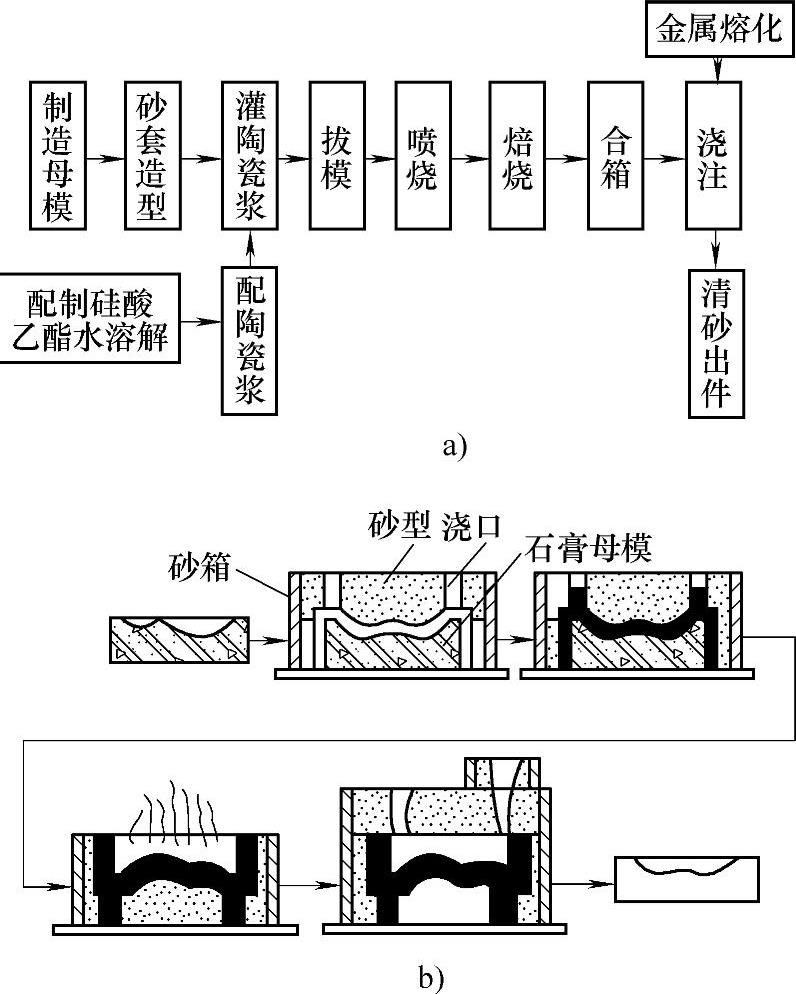

陶瓷型铸造是把由耐火材料和粘结剂等配制而成的陶瓷浆料浇到母模上,在催化剂的作用下,陶瓷浆结胶硬化而形成陶瓷层,然后再经过起模、喷烧和焙烧等工序,就形成了耐火度、尺寸精度较高及表面粗糙度值较低的精密铸型,再经过合箱、浇注和清砂出件,就可获得所需的铸件。陶瓷型精密铸造的工艺过程如图8-28所示。

与熔模铸造相比,陶瓷型铸造的最大特点是可以铸造重型零件,目前大的已达4~5t。其精度为IT11~IT13,表面粗糙度值Ra可达3.2~6.3μm。陶瓷型铸造的缺点主要是陶瓷浆的原料——刚玉粉和硅酸乙酯价格较贵而且来源较少,操作工序也较多。(www.daowen.com)

3.壳型铸造

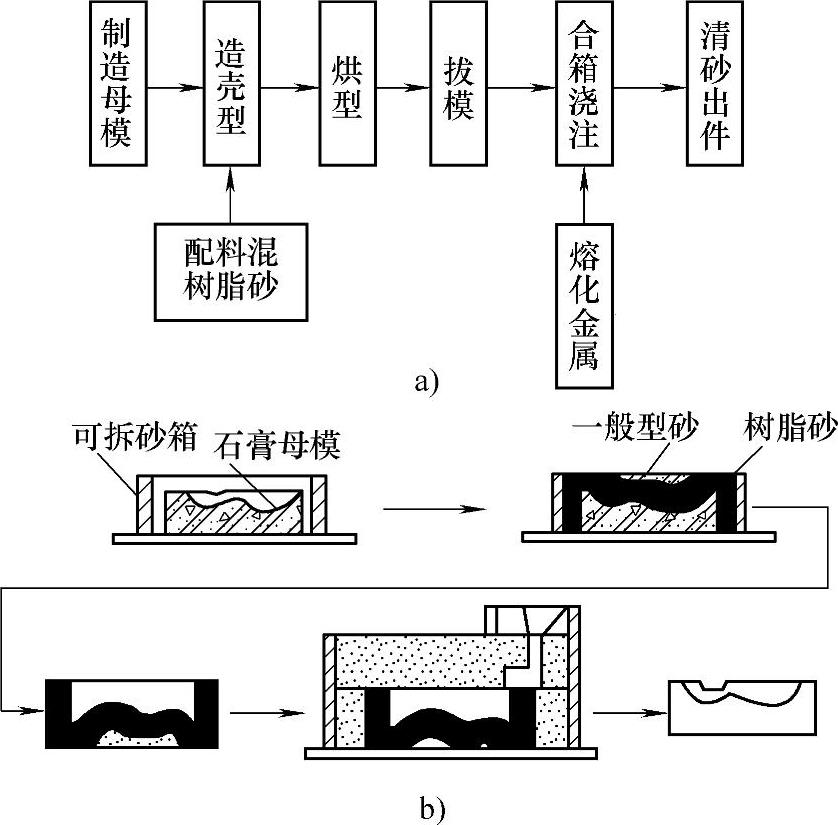

壳型铸造是用合成树脂作为粘结剂,硅砂为耐火材料配制成的型砂来造型,由于树脂砂的强度很高,铸型厚度只需10mm左右,同时铸型又具有很高的尺寸精度和很低的表面粗糙度值,因此这种方法称为壳型精密铸造或薄壳精密铸造,其工艺过程如图8-29所示。

图8-28 陶瓷型铸造的工艺过程

a)流程图 b)工艺图

由图8-29可知,壳型铸造的工序比熔模铸造和陶瓷型铸造简单,生产周期短。

图8-29 壳型铸造的工艺过程

a)流程图 b)工艺图

壳型铸造既适用于大批量生产,在流水线上,几分钟就可造好一个型,也适用于单件小批生产,这时只需简单的混砂机和烘箱即可。壳型铸造的精度和陶瓷型铸造近似,为IT10~IT13级,表面粗糙度值Ra可达3.2μm,铸件重量目前可达几百公斤,常用于30kg以下的铸件。壳型铸造还有一个优点,就是壳型强度高而质量轻,便于运输和保存。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。