型腔冷挤压成形是在室温下,利用装在压力机上的机头——凸模,以很大的压力(挤压钢时可达2GPa以上)挤入模坯,使模坯产生塑性变形,从而形成和冲头的形状及大小一致的凹穴,再经适当的切削加工修整,就成为所需的型腔。

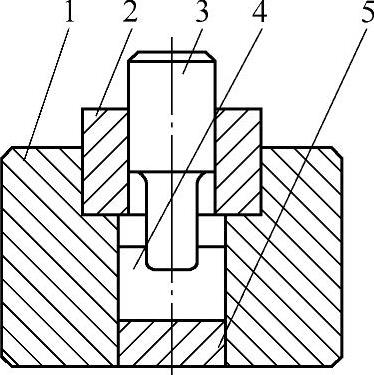

根据挤压时模坯材料的流动情况,型腔冷挤压可分为封闭式和敞开式两种。封闭式型腔冷挤压(见图8-24)是将模坯放在一个模套内。在挤压过程中,由于受到模套的限制,金属只能沿轴线方向上流动,所以可以获得比较精确的型腔形状。

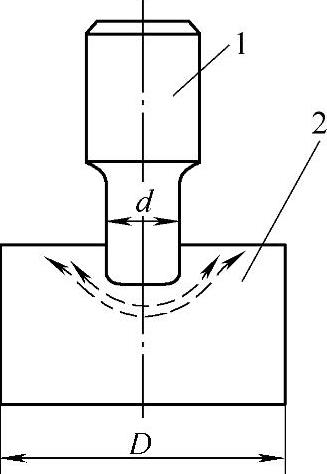

敞开式型腔冷挤压见图8-25。模坯外面没有模套,因此,坯料金属的流动较为自由,不但沿轴线方向变形,也沿径向变形。结果使坯料产生翘曲,所获得的型腔精度较封闭式的低。但由于变形阻力较小,因此所需的挤压力也就比封闭式的要小。如果加大坯料的直径,使D/d大于6,则外层的坯料相当于模套的作用,这时型腔的精度可以提高,但所需的挤压力也就相应增加,而坯料浪费的材料也多。因此,敞开式型腔冷挤压不如封闭式用得普遍,只有在挤压要求不高的浅型腔或多型腔时采用。

图8-24 封闭式型腔冷挤压

1—模套 2—导向套 3—凸模 4—模坯 5—垫板

(www.daowen.com)

(www.daowen.com)

图8-25 敞开式型腔冷挤压

1—凸模 2—模坯

型腔冷挤压工艺,具有以下优点:

1)由于凸模的加工比凹模方便,所以冷挤压可以制造难以用机械加工方法成形的复杂型腔,并且提高了生产率。尤其在多腔模情况下,生产率的提高就更显著。型腔的形状越复杂,其优越性也就越大。

2)工件精度较高,表面光整,精度可达IT7~IT8或更高,表面粗糙度值Ra可达0.08~0.32μm,主要由凸模的精度和表面粗糙度来决定。

3)冷挤压可使模坯的金属组织更为致密,硬度和耐磨性亦有所提高。目前,冷挤压工艺应用于各种有色金属和低碳钢、中碳钢以及部分塑性较好的工具钢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。