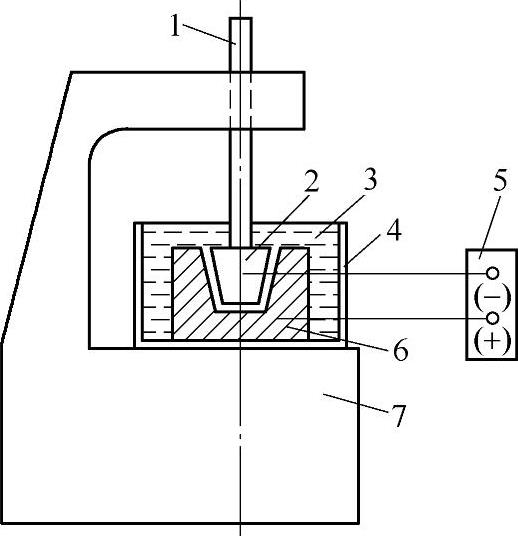

图8-20 电解抛光示意图

1—主轴头 2—阴极 3—电解液 4—电解液槽 5—电源 6—阳极(工件) 7—床身

1.基本原理

电解抛光实际上是利用电化学阳极溶解的原理对金属表面进行抛光的一种方法。如图8-20所示,阳极为要进行抛光的工件,阴极为用铅板制成的与工件加工面相似形状的工具电极,与工件形成一定的电解间隙。当电解液中通以直流电时,阳极表面发生电化学溶解,工件表面被一层溶化的阳极金属和电解液所组成的粘膜所覆盖,其粘度很高,电导率很低。工件表面的高低不平,凹入部分的粘膜较厚,电阻较大,而凸起部分的粘膜较薄,电阻较小。因此,凸起部分的电流密度比凹入部分的大,溶解得快,经过一段时间后,就逐渐将不平的金属表面蚀平,从而得到与机械抛光相同的效果。

2.电解抛光的特点

1)电火花加工后的型腔表面,经电解抛光后,其表面粗糙度值Ra可由1.2~2.5μm降低到0.4~0.8μm。

2)效率高。当加工余量为0.1~0.15mm时,电解抛光的时间仅需10~15min。

3)对于表面粗糙度要求不太高的模具,经电解抛光后,即可使用。对要求高的模具,经电火花加工后,用电解抛光去除硬化层和减小表面粗糙度值,再进行手工抛光,可大大缩短模具制造周期。

4)电解抛光不能消除原始表面的波纹。因此要求在电解抛光前,型腔应无波纹。另外,抛光质量还取决于工件材料组织的均匀性和纯度。经电解抛光后,金属结构的缺陷往往会更明显地暴露出来。(www.daowen.com)

5)由于表层金属产生溶解,工件尺寸将略有改变,故对尺寸精度要求高的工件不宜采用。

3.电解抛光工艺过程

电火花加工后的型腔→制造阴极→电解抛光前的预处理(化学脱脂、清洗)→电解抛光→后处理(清洗、钝化、干燥处理)。

1)电解抛光设备分为电源和机床两部分,如图8-20所示。直流电源常用晶闸管整流,电压为0~50V,电流视工件大小而定,一般以电流密度为80~100A/dm2来计算电源的总电流。工具电极的上下运动,由伺服电动机控制。工作台上有纵横滑板,电解槽由塑料制成,电解液设有恒温控制装置。

2)工具电极由青铅制成。电极与加工表面应保持5~10mm的电解间隙。对于较复杂的型腔,可将青铅加热熔化后直接浇注在模具型腔内,冷却后取出再用手工加工使之均匀缩小5~10mm。经实验证实,阴极的形状和电解间隙之间不存在严格的关系。

3)作为模具材料电解抛光的电解液,推荐的配方(质量分数)为:H3PO465%,H2SO415%,CrO36%,H2O14%。阳极电流密度为35~40A/dm2,电解液温度为65~75℃。

配置完后,电解液必须进行预处理。处理方法有以下两种。

第一种:把电解液在110~120℃温度下加热2~3h。

第二种:采用铅板作阳极进行通电处理。阳极电流密度选用25~30A/dm2,处理到5A·h/L。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。