1.电火花加工系统

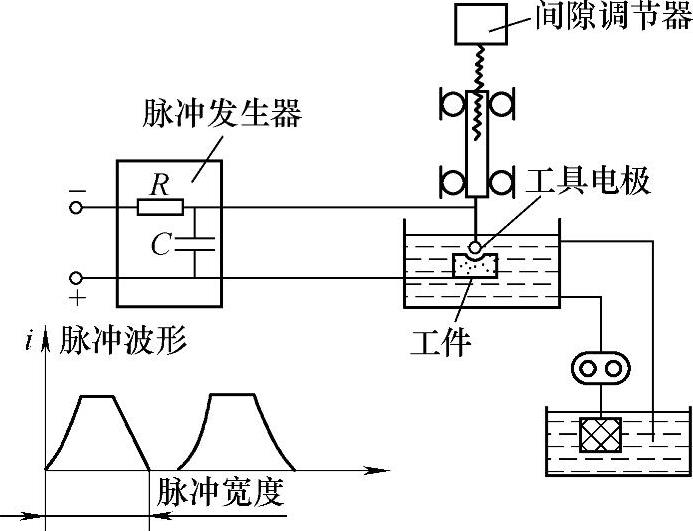

电火花加工是在电火花机床上对工件进行的一种放电加工。图8-10所示为电火花加工的示意图。

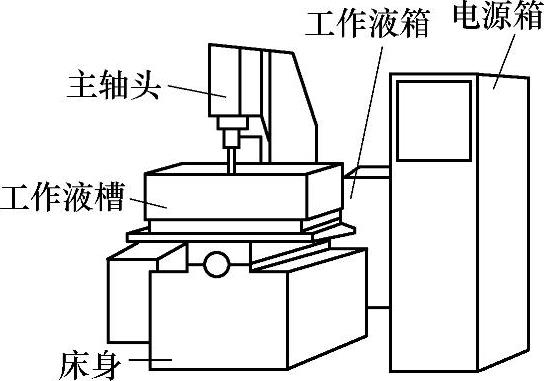

电火花加工机床一般由三部分组成:机床主机、脉冲电源及工作液循环系统,如图8-11所示。

图8-10 电火花加工的示意图

图8-11 电火花加工机床的组成

2.电火花加工的原理

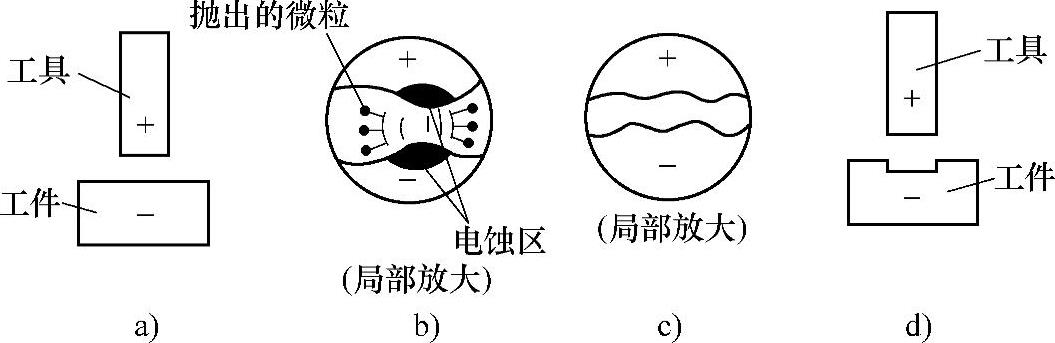

电火花加工时,脉冲电源的一极接工具电极,另一极接工件电极。两极浸入绝缘的工作液(煤油或矿物油)中,工具电极由放电间隙自动调节器控制,向工件移近。当两极间达到一定距离时,极间最近点处的液体介质被击穿,形成放电通道。由于通道截面很小,放电时间极短,电流密度很高,能量高度集中,在放电区产生高温,致使工件的局部金属熔化和气化,并被抛出工件表面,形成一个小凹坑。第二个脉冲又在另一最近点处击穿液体介质,重复上述过程。如此循环下去,工具电极的轮廓和截面形状将复印在工件上,形成所需的加工表面。工具电极也会因放电而产生损耗。电蚀过程如图8-12所示。

图8-12 电蚀过程

a)工具电极在自动调节器带动下向工件电极靠近 b)两极最近点处液体介质被电离产生火花放电,局部金属熔化、气化并被抛离 c)多次脉冲放电后,加工表面形成无数个小凹坑 d)工具电极的轮廓和截面形状复印在工件上

3.电火花加工的条件

如上所述,利用电火花放电对工件进行电蚀加工时,必须具备下列条件:

1)必须采用脉冲电源,以便形成极短的脉冲(1ms)放电,才能使能量集中于微小的区域,而来不及传递到周围材料中去。如果形成连续放电,便会像电焊一样出现电弧,工件表面会被烧成不规则形状。

2)工具电极与工件电极之间必须保持一定的间隙。间隙过大,工作电压击不穿液体介质;间隙过小,形成短路接触,极间电压接近于零,两种情况都无法形成火花放电。为此,工具电极的进给速度应与电蚀的速度相适应。

3)火花放电必须在绝缘的液体介质中进行。否则,不能击穿液体介质,形成放电通道;也不能排除悬浮的金属微粒和冷却电极表面。(www.daowen.com)

4)极性效应,即工具电极和工件电极分别接在脉冲电源的正极或负极,以保证工具电极的低损耗。

4.电火花加工的应用

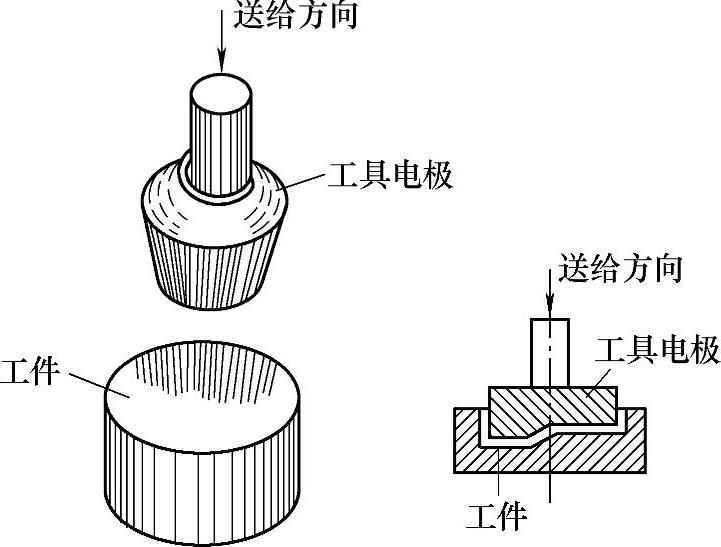

(1)型腔加工 加工各种模具的型腔,将电极的形状复印到模具零件上,从而形成型腔(见图8-13)。

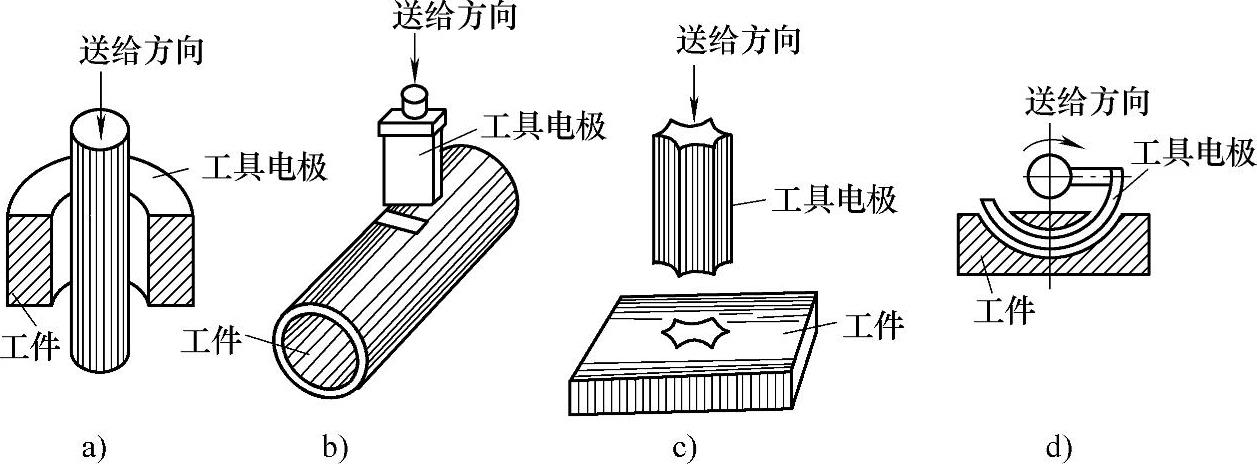

(2)穿孔加工 各种截面形状的型孔(圆孔、方孔、异形孔)、曲线孔(弯孔、螺旋孔)和微小孔(<ϕ0.1mm)等均可用电火花穿孔加工(见图8-14)。

图8-13 电火花加工模具型腔

图8-14 电火花穿孔加工

a)直孔 b)直槽 c)异形孔 d)弯孔

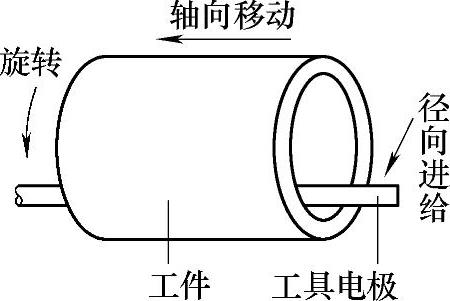

(3)其他加工 电火花磨削加工和雕刻花纹等,如图8-15、图8-16所示。

图8-15 电火花内圆磨削

注:磨削小孔,工件旋转,并作轴向移动和径向进给

图8-16 电火花雕刻花纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。