在磨床上用砂轮对工件进行切削加工称为磨削加工。磨削加工是零件精加工的主要方法之一。磨削的尺寸公差等级可达IT5~IT6,表面粗糙度值Ra一般为0.2~0.8μm。

模具零件加工的磨床有外圆磨平、内圆磨床和平面磨床、万能工具磨床、工具曲线磨床、光学曲线磨床、坐标磨床、仿形磨床、数控磨床等。另外,还有无心磨床(一种外圆磨床)、手摇平面磨床(用于精修配模具镶块,精度可达0.0025~0.005μm)、螺纹磨床、齿轮磨床等。

1.常用磨削

(1)磨床 常见磨削的磨床有外圆磨床、内圆磨床和平面磨床等。万能外圆磨床与普通外圆磨床的区别,主要在于增加了内圆磨头。因此,万能外圆磨床不仅可以磨削工件的外圆面、外锥面以及轴肩端面,而且能磨削内圆面、内锥面和内台阶面。内圆磨床主要用于磨削工件的内圆面、内锥面及内台肩。

(2)砂轮 磨削用的砂轮是由许多细小而极硬的磨粒用结合剂粘结而成。砂轮表面尖棱多角的磨粒如同铣刀的刀刃一样,在砂轮的高速旋转下切入工件表面,从而实现磨削加工。从本质上说,磨削是一种多刀多刃的高速切削过程。

由于磨粒的硬度极高,因此磨削不仅可以加工一般的金属材料,如碳钢、合金钢、铸铁及某些有色金属,而且还可以加工一般刀具难于加工的高硬度材料,如淬火钢、硬质合金等。这是磨削加工的一个显著特点。

1)砂轮的种类。砂轮的磨粒直接担负着切削工作。磨削时,磨粒在高温下经受剧烈的摩擦及挤压,必须具有高硬度、高耐热性和一定的韧性,还有具有锋利的切削刃口。

常用的磨料有三类:

①刚玉类:主要成分是Al2O3,其韧性好,适于磨削普通钢料和高速钢。

②碳化硅类:主要成分是SiC,其硬度比刚玉类高,性脆而锋利,导热性好,适用于磨削铸铁、青铜等脆性材料及硬质合金。

③超硬类:超硬磨粒包括金刚石和立方氮化硼两种。金刚石磨粒适于加工硬质合金、石材、陶瓷和光学玻璃等硬脆材料。立方氮化硼的硬度仅次于金刚石,适于加工各类淬火工具钢、模具钢、不锈钢以及镍基和钴基合金等硬脆材料。

磨粒的大小用粒度表示。粒度号数越大,颗粒越小。粗加工和磨软材料选用粗磨粒,精加工和磨削脆性材料选用细磨粒。砂轮的常用粒度号为36#~100#。砂轮可以按加工需要制成各种形状和尺寸。砂轮常用的结合剂为陶瓷结合剂。磨粒粘结越牢,磨削过程中就越不易脱落,这样砂轮的使用寿命也就越长。

2)砂轮的检查、安装、平衡和修整。砂轮安装前一般通过外观检查和敲击响声来判断是否有裂纹,以防高速旋转时破裂。

安装时,要求砂轮松紧合适地套在法兰盘上,在砂轮和法兰盘之间垫上1~2mm厚的纸垫,通过法兰盘端面的压紧螺钉将砂轮压紧在法兰盘上。

为使砂轮平稳地工作,一般直径大于ϕ125mm时都要进行平衡。平衡时将砂轮装在心轴上,再放到平直、光滑的平衡架导轨的刃口上。如果砂轮不平衡,较重的部分总是转至下方。这时可移动法兰盘端面环形槽内的平衡块,当砂轮转至任意部位都能静止,即表明砂轮各个部分重量均匀,平衡良好。

砂轮工作一定时间后,磨粒逐渐变钝,砂轮工作表面空隙被堵塞。这时需对砂轮进行修整,以修磨出新的刃口,恢复切削能力和外形精度。砂轮一般用金刚石工具在磨床上进行修整。

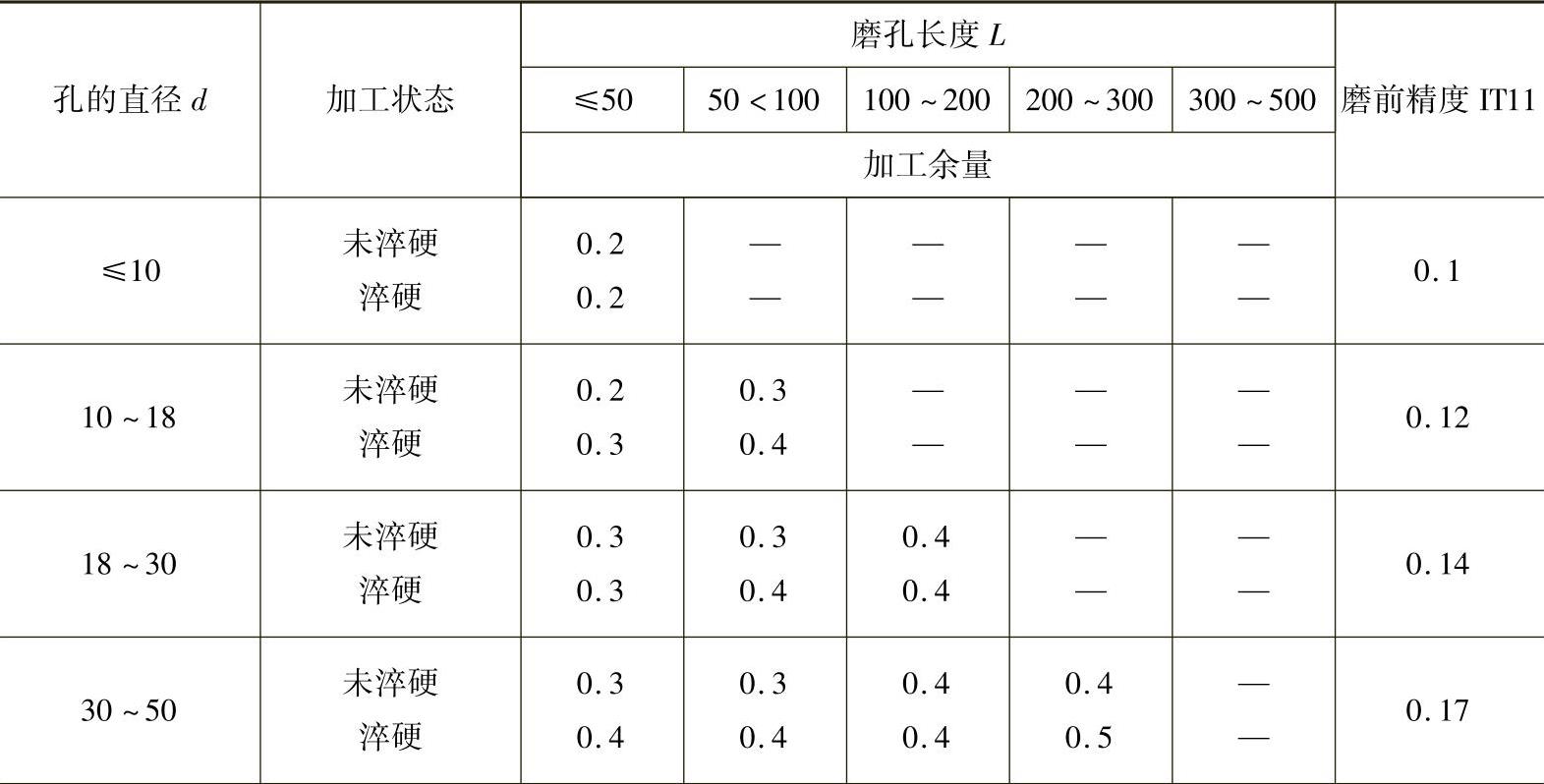

磨孔加工余量见表8-8。

表8-8 磨孔加工余量 (单位:mm)

(续)

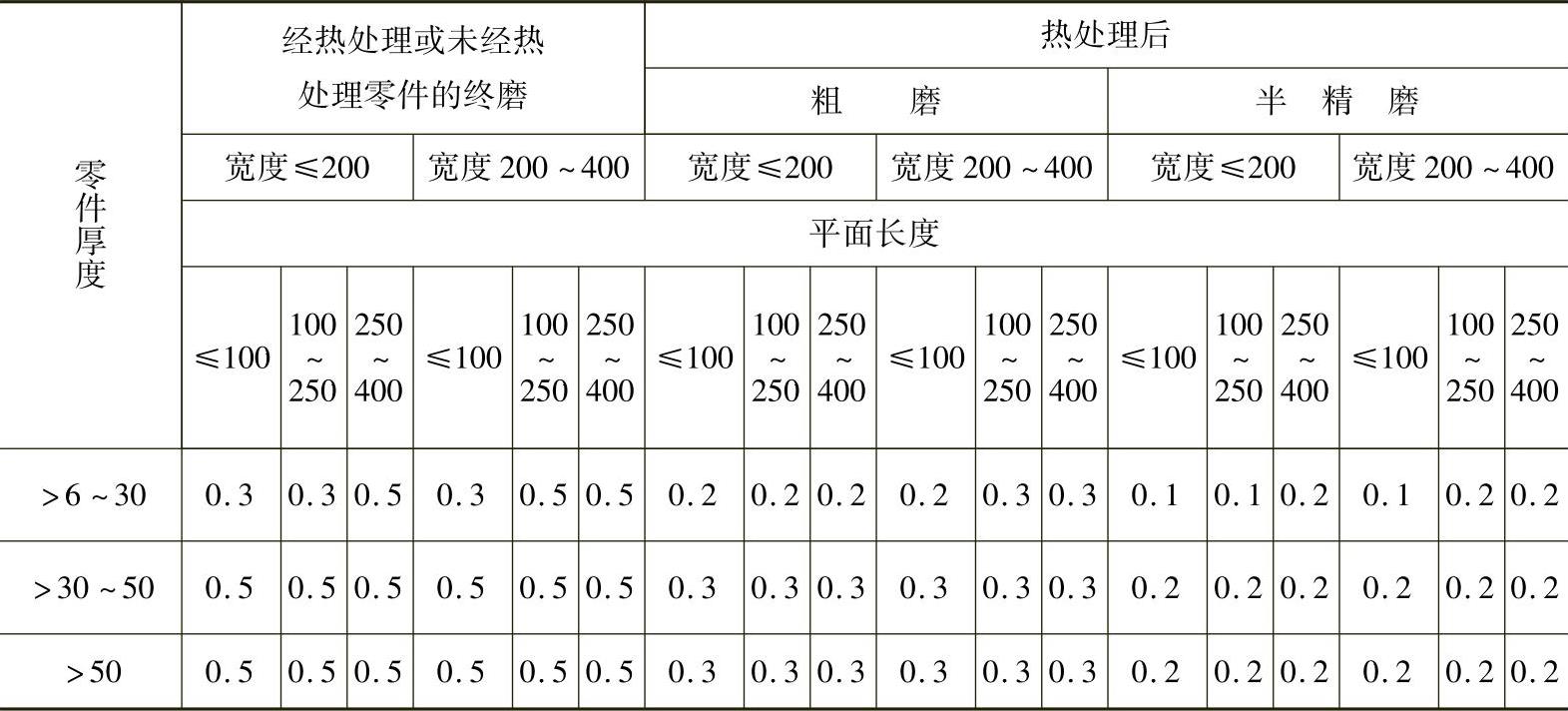

平面磨床用于磨削工件的平面。磨削平面加工余量见表8-9。

平面淬火前加工余量见表8-10。

(3)电磁吸盘的构造和工作原理 对于由钢、铸铁等导磁性材料制成的中小型工件,一般用电磁吸盘直接安装。

表8-9 磨削平面加工余量 (单位:mm)

表8-10 平面淬火前加工余量 (单位:mm)

电磁吸盘的吸盘体由钢制成,其中部凸起心体上绕有线圈,上部有钢制盖板,被绝磁层隔成许多条块。当线圈通电时,心体被磁化,磁力线经心体—盖板—工件—盖板—吸盘体—心体而闭合,从而吸住工件。绝缘层的作用是使绝大部分磁力线通过工件再回到吸盘体,而不是通过盖板直接回去,以保证对工件有足够的电磁吸力。对于陶瓷、铜合金、铝合金等非磁性材料,则可采用精密平口钳、精密角铁等导磁性夹具进行安装。

随着技术的发展,电磁吸盘表面可以用陶瓷做成,使电磁吸盘更耐磨。另外,磁力线分布可使工件底部完全吸牢,而工件上部则不受磁力线影响,所以可以不会因磁力而造成被磨下的铁屑被吸住而影响加工质量。

(4)磨削工件 磨削过程中,由于磨削速度很高(一般为30~50m/s),产生大量的切削热,使磨削区的温度可达1000℃以上,高温的磨屑在空气中剧烈氧化,产生火花。为了减少摩擦和充分散热,降低磨削温度,及时冲走屑末,确保工件表面质量,磨削时需使用大量的切削液。

磨削可加工零件的内外圆柱面、内外圆锥面、平面以及成形表面(如螺纹、花键、齿形等)。

2.成形磨削

成形磨削可以在平面磨床、万能工具磨床、工具曲线磨床、光学曲线磨床和立式坐标磨床上进行。(www.daowen.com)

(1)成形砂轮磨削法 它适用于磨削小圆弧、小尖角和槽等无法用分段磨削的工件。对砂轮进行成形修整,一般采用金刚石笔。

修整成形砂轮时应注意:金刚石刀杆的顶尖应通过砂轮主轴中心;修整凸圆弧时,砂轮的圆弧半径一般比工件圆弧半径小0.01mm;修整凹圆弧时,砂轮的圆弧半径比工件圆弧半径大0.01mm;修整凹凸圆弧的最大圆心角一般小于180°;为减少金刚石笔消耗,粗修整砂轮时可用碳化硅砂块去除大部分修整量;对于精度要求高的成形面,要分粗、精磨削进行,精磨用的成形砂轮应进行精细修整。

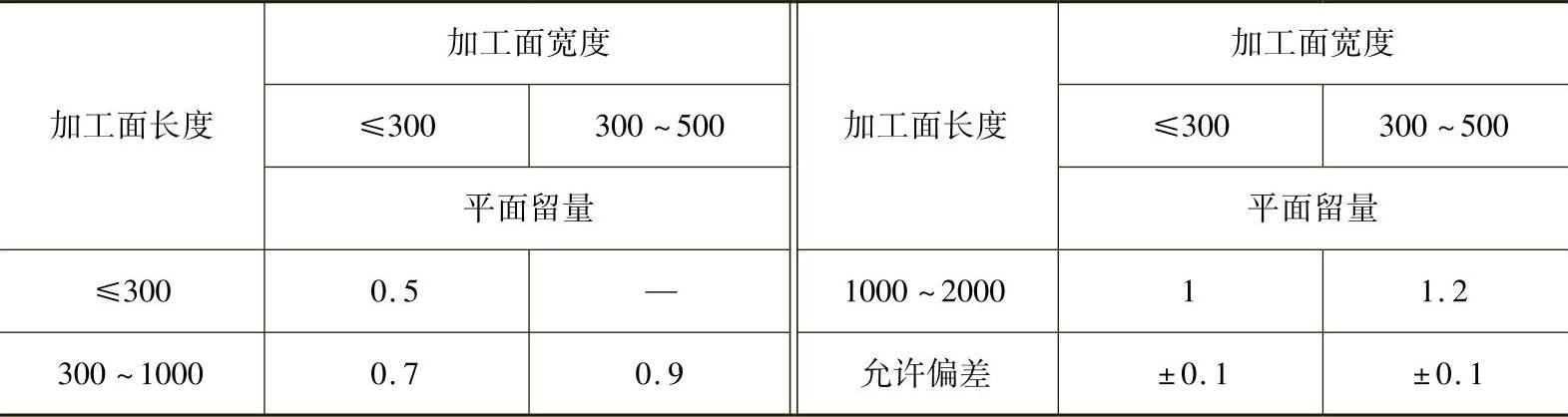

(2)利用夹具的成形磨削法 万能夹具装夹工件方法见表8-11。

表8-11 万能夹具装夹工件方法

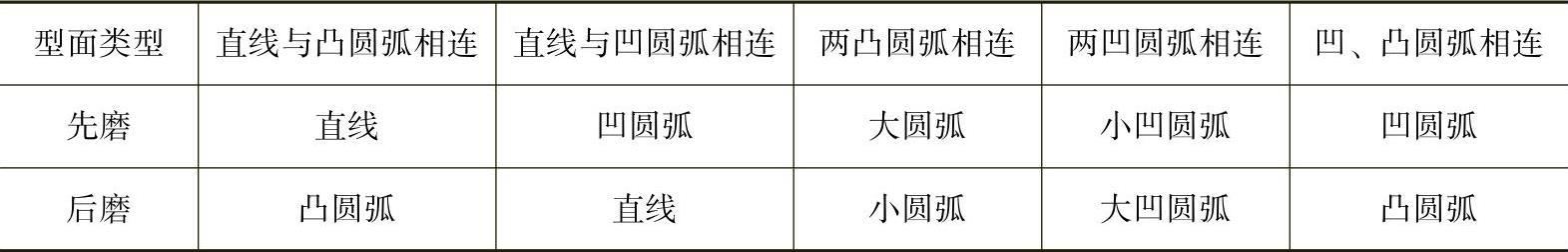

利用万能夹具时,其磨削工艺要点为:按工件图形选择便于工艺计算的直角坐标系,尽可能以设计坐标系作为工艺坐标系。将工件轮廓型面分解成若干个简单型面,然后按表8-12次序磨削各类型面。

表8-12 各类型面的磨削次序

(3)在工具曲线磨床上成形磨削 在M9025型工具曲线磨床上,工件一次装夹就可磨削由直线和圆弧组成的各种封闭轮廓形状。利用正切机构,可磨削函数曲线形成的曲面。

在该机床上成形磨削方法与采用万能夹具磨削基本相同。其工艺要点为:加工前必须调整坐标分度盘的回转中心,使与光学显微镜中的十字线重合。调整时将角尺测量块置于坐标分度盘上的十字拖板工作台上,并使测量块的一侧校正到平行于纵(横)轴线的位置,然后移动(溜板)分度盘,使角尺测量块的一边在纵(横)轴的180°方向上对准显微镜十字线,记下调整量,在纵(横)轴方向移动分度盘,其移动量为调整量的一半。

在磨削过程中,以坐标分度盘圆转中心为基准,利用光学显微镜中的十字线对工件的棱边进行测量。

(4)光学曲线磨削 采用陶瓷砂轮磨削,最小圆角半径可达3μm,一般砂轮也可磨出0.1mm的圆角半径。

1)绘制放大图。在放大图上绘制十字中心线和边框线,线条误差控制在±0.2mm以内。原则上按实际磨削方向从左向右绘制,并尽量利用光屏中心对比度理想的区域安排图纸。

2)工件装夹和定位。工件先用各种装夹工具装夹,然后固定在工作台上。常用的装夹方式有机械法、磁性工作台和粘结装固三种。

工件定位的步骤如下:

①将放大图的十字中心线对准机床光屏面上的中心标记。

②将装夹工具的测量棱边对准放大图的十字中心线或拼模线。

③当工件尺寸大小能在一次投影中磨完全部型面时,用工件外形对准放大图基准线进行定位。当工件尺寸大小需要分段磨削时,工件的定位是先使工件拼合面对准放大图拼合线,然后移动工作台使工件外形基面对准放大图上中心线,再用块规垫入机床纵向工作台,控制机床纵向移动距离。

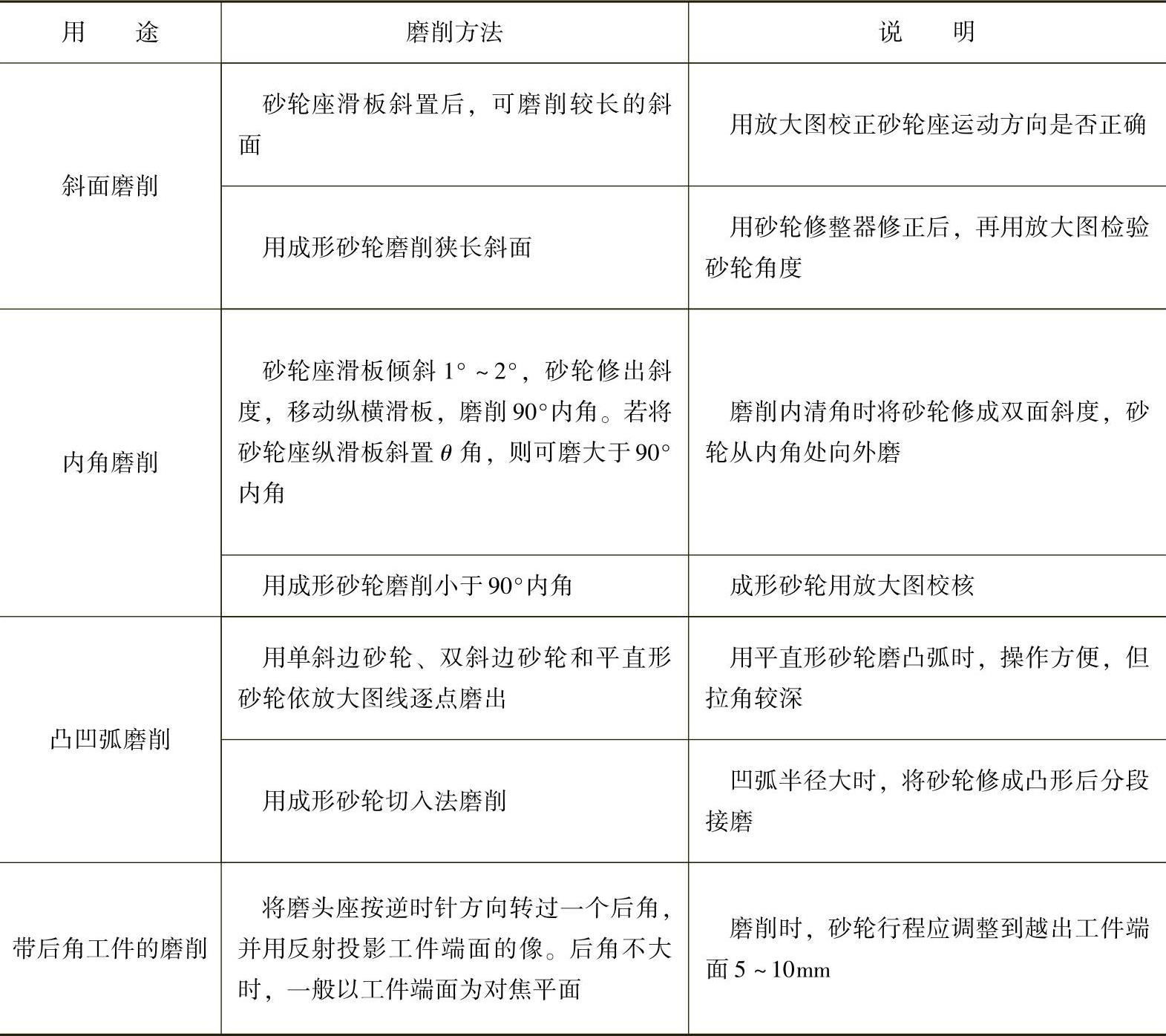

3)磨削方法见表8-13。

表8-13 光学曲线磨削方法

(5)在仿形磨床上进行成形磨削 仿形磨削是在仿形磨床上按放大样板或放大图进行磨削加工,或采用专门装置按放大样板将砂轮修成形再进行加工的一种方法。用此法磨削的工件尺寸一般较小且大多是不封闭的轮廓。

3.坐标磨削

坐标磨削可消除热处理变形误差,加工精度可达5μm左右。磨削时,砂轮作高速自转、行星运动和上下往复运动。在加工高精度小孔时,由于砂轮轴很细,必须注意减少磨削余量。

坐标磨床是在坐标镗床加工原理和结构的基础上发展起来的一种精密机床。其特征是:坐标磨床=坐标工作台系统(精密坐标系+精密坐标测量系统)+高精度坐标磨削系统,可对高硬度、淬硬钢等材料进行磨削加工。

其中坐标工作台系统与各厂的坐标镗床基本通用。

坐标磨削系统与一般磨床不同,特别是工件不转,磨削运动和圆周进给运动由磨头的公转和自转完成,上下走刀运动由磨头套筒上下冲程运动完成。

坐标磨床在增加了磨锥机构、各种附件和数控技术后,坐标磨床几乎没有限制,特别适用于形状特别复杂和精度很高的各类模具零件和各种精密机械零件。

4.无心磨削

磨削时工件放在磨轮和导轮之间,由托板支承着进行磨削。由于导轮的转速较低,工件在导轮的摩擦力带动下旋转,当导轮轴线与工件轴线倾斜一定角度时,工件就能获得轴向进给运动。无心磨削效率高,圆度误差可控制在0.0005~0.001mm,表面粗糙度值Ra为0.1~0.025μm。

5.数控磨削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。