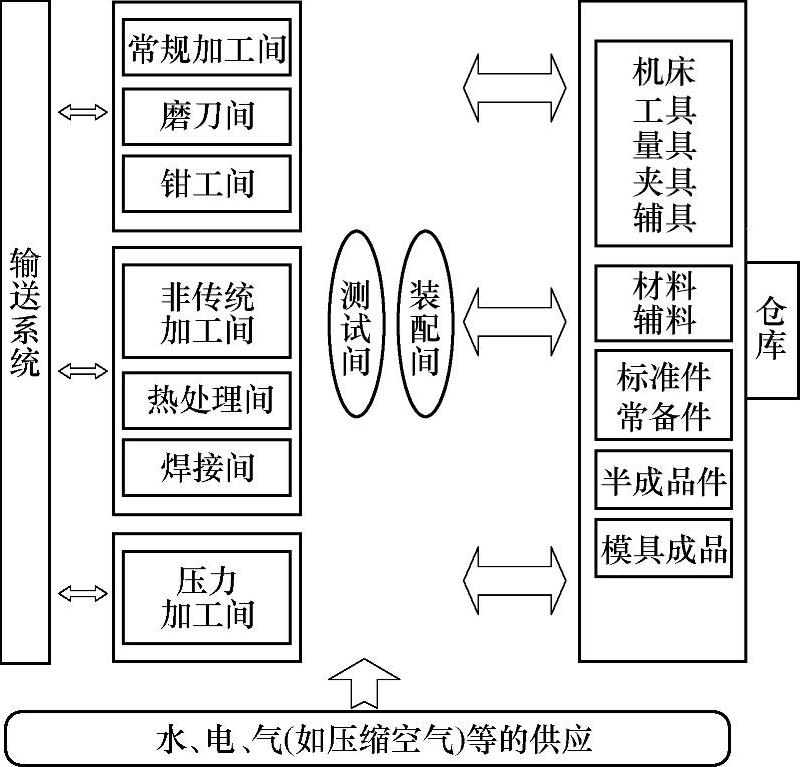

模具的全部加工过程是在模具制造车间完成的,模具制造车间的运行模式确保了模具工艺过程的顺利完成。图8-1所示为模具制造车间的运行模式,主要从以下几个方面加以考虑:

(1)基于仓库的运行机制 仓库中有以下几大模块:

1)机床、夹具、工具、量具、辅具。这个模块主要是指直接参与切削加工的部分。

2)材料、辅料。材料即加工工件所需的材料,如各种模具钢等;辅料是在模具加工过程中所用的利于切削加工的材料以及维护模具零件的辅助材料,如冷却液、润滑油等。

3)标准件、常备件。标准件即模具标准化商品零件,可以直接用于模具或稍作加工修改而用于模具;常备件是各个模具制造厂家根据具体情况而储备的一种“企业标准件”,在制造模具过程中可以直接用于模具。

图8-1 模具制造车间的模式

4)半成品件。一套模具在制造过程中,将初始的一些加工结果或初始组装好的部件临时存入仓库,这就是半成品件。半成品件还不是一套完整的模具。

5)模具成品。即完全制造好的一套完整模具。

仓库为前台即加工场所提供一切资源,前台的结果又回到仓库,并最终从仓库中发出模具成品到市场,而且前台除了制造出的模具成品外的一切设施都要在最终归还到仓库中。有些是实际的归还,如工具等,有些则是虚拟的归还,如机床等。

(2)总工艺系统及子工艺系统 在模具制造的整个工艺过程中,可以将一道工序在一台加工机床上加工的系统,认为是一个子工艺系统,而该零件全部加工完成的工艺流程中所有子工艺系统总和看成一个总工艺系统(相当于一个“流水线”,即总工艺系统将各子工艺系统在空间上进行了有时间顺序的排列连线)。对于每个子工艺系统来说,其中均包含机床、夹具、工具、量具、辅具和被加工的工件等。

各子工艺系统之间有联系,如工件的输运机构。对于模具车间常用桥式起重机、叉车等,相当于流水线中的物流机构。

在加工系统的保障中有水、电、气(如压缩空气,用于加工过程中一些需要气动的机构以及吹除削屑清理工件等)。

对于每一个子工艺系统,有的自带测量系统,以确认是否满足加工要求。如果没有自带测量系统,则其均要在加工过程中与公用的测试间进行联系。

每一个子加工系统的结果,都是朝着最终完成模具装配这个方向。所以,可以认为在每个子工艺系统都对模具“装配”了一部分内容。在所有子加工系统都完成以后,再进行总装配,从而完成模具成品。

(3)模具制造方法

1)常规加工方法及钳工。主要是利用机械切除力进行加工,如锯削、刨削(插削、拉削)、铣削、车削、钻削(扩孔、铰孔、锪)、镗削、磨削、珩磨、多工种复合的机床上的加工(如组合机床、加工中心等的加工)等。(www.daowen.com)

2)非传统制造方法及热处理、焊接。主要利用物理能、化学能,包括一些机械能等来进行加工。非传统制造方法包括常说的特种加工和基于特种加工技术的新的综合技术。前者有化学能主导的特种加工[化学加工、照相腐蚀、CVD、电化学加工(如电解加工、电镀、电铸等)等]、物理能主导的特种加工(电火花成形加工、电火花线切割加工、激光加工、等离子体加工、燃热加工、PVD等)和机械能主导的特种加工(超声波加工、磨料流动加工等)。后者有快速原型/零件制造技术(激光光刻、选择性激光烧结、分层实体制造、3D Printing、BPM、FDM等)、表面工程(如表面清洁、表面光整、表面保护、表面改性等)和微细、纳米加工。

3)成形加工。成形加工就是用模具加工模具,主要利用材料的变形等来进行加工。如锻造、冷挤压、低压铸造、熔模铸造、陶瓷型铸造、壳型铸造、环氧树脂浇铸等。

(4)加工机理及工艺考虑 在各子工艺系统和总工艺系统中,进行切削加工的原理和切削工艺参数分析、系统静态和动态性能分析(如振动、刚性、误差等)、所能达到的工件质量(精度、表面质量)和生产率分析、总工艺系统的编排设计(即工艺流程设计原理,相当于各子工艺系统在总工艺系统中处于什么位置和阶段,如粗加工、半精加工、精加工阶段等)。

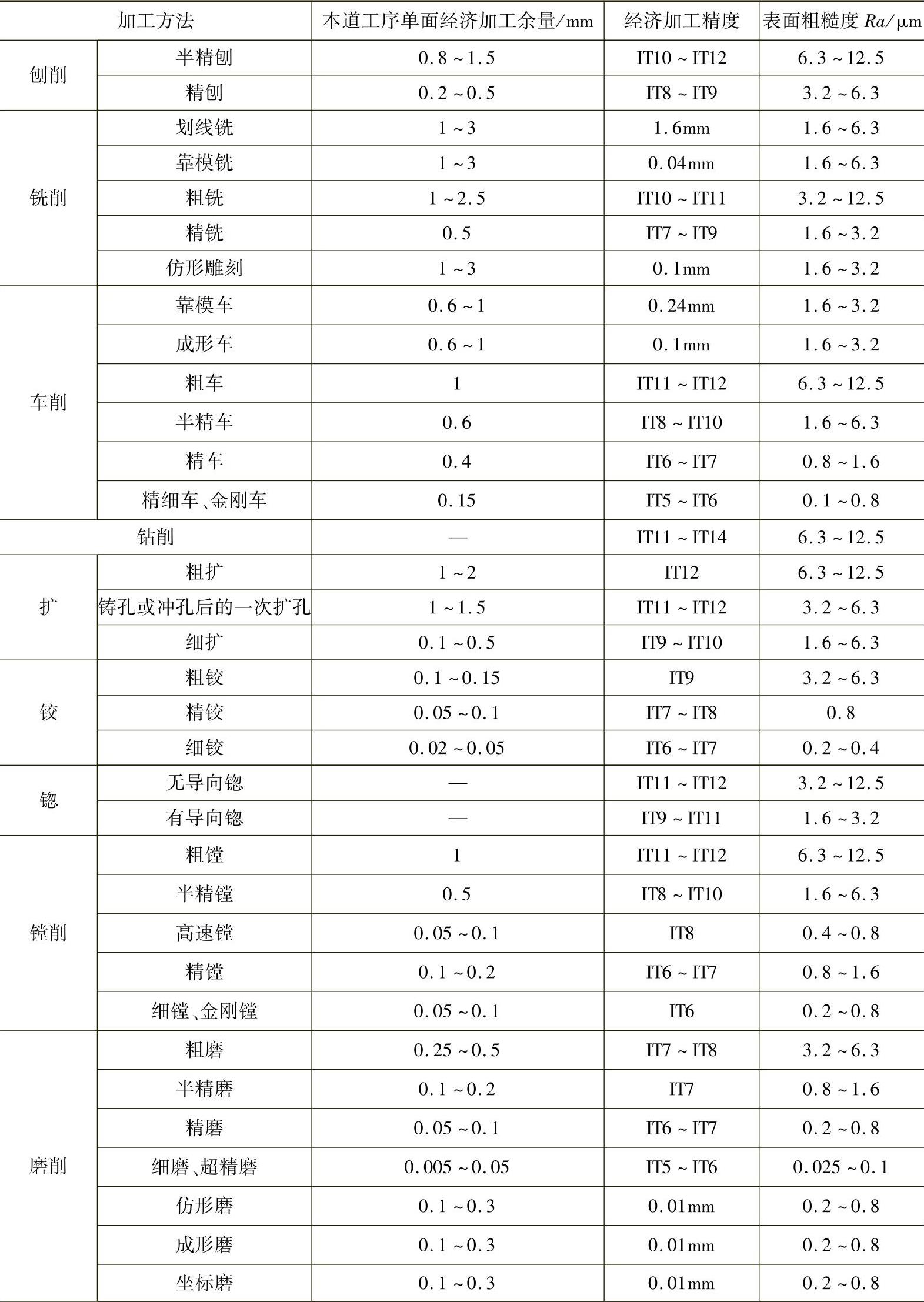

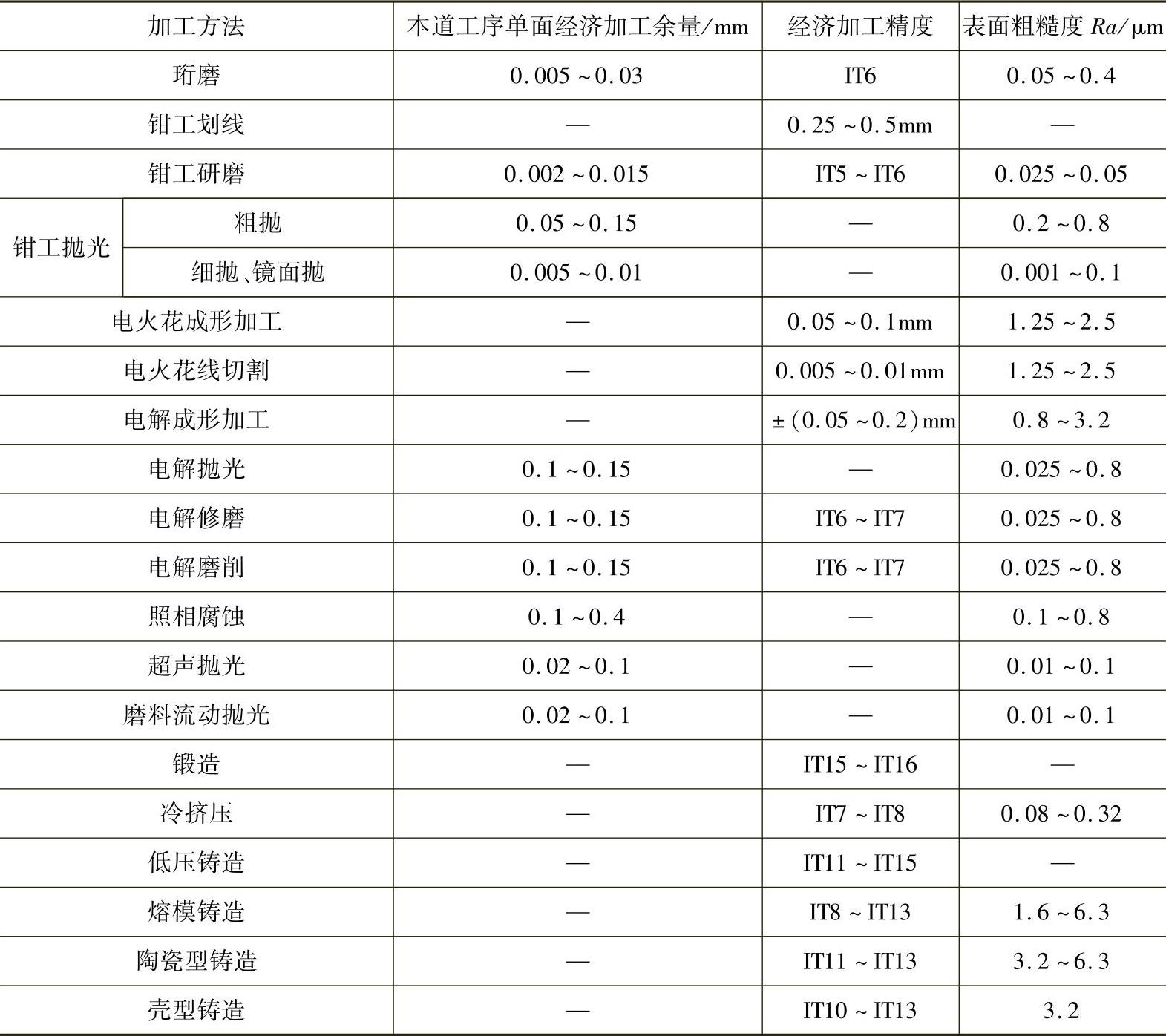

(5)加工方法在模具加工中的应用 选择加工方法应先分析加工模具零件的什么内容(如加工零件表面、加工零件结构等),以及各种加工方法的加工余量、加工精度及表面粗糙度(见表8-1)等。压铸模加工的内容分类及其所需加工方法如下:

1)平面加工:即加工所得形状为平面。对应加工工种有锯、刨、插、铣、平面磨、电解磨等。

2)孔类加工:即加工所得形状为孔类(内形)。对应加工工种有钻、扩孔、铰、镗、攻螺纹、内圆磨、珩磨、电火花、线切割等。

3)轴类加工:即加工所得形状为轴类(外形)。对应加工工种有车、外圆磨、线切割等。

4)型面、曲面、立体加工:即加工所得形状为型面、曲面、空间立体。对应加工工种有铣、成形磨削、电火花成形、线切割、电铸、电解、快速模型制造、锻造、冷挤压、低压铸造、精密铸造、环氧树脂浇注等。

5)表面处理及加工:即对模具零件表面进行加工及处理,包括表面光整、图案、文字、表面强化等。对应加工工种有雕刻、研磨、抛光、电解抛光、CVD、照相腐蚀、化学镀、电镀、PVD、喷涂、超声波抛光等。

6)装配:即把模具零件组装成一个完整的模具。

7)材料性能处理:如热处理等。

表8-1 各种加工方法的加工余量、加工精度及表面粗糙度

(续)

注:经济加工余量是指本道工序比较合理、经济的加工余量。本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。所有工序加工余量的总和为此零件的总加工余量。本道工序后面的所有工序的加工余量总和为本道工序留给后续工序的加工余量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。