当然,用户更关心准确的模拟结果。从模拟获得的信息也可以更早、更及时地反馈到铸件结构设计、工艺设计以及加工或其他相关部门中去。下面分别就充型、凝固、模具、压铸残余应力等进行说明。

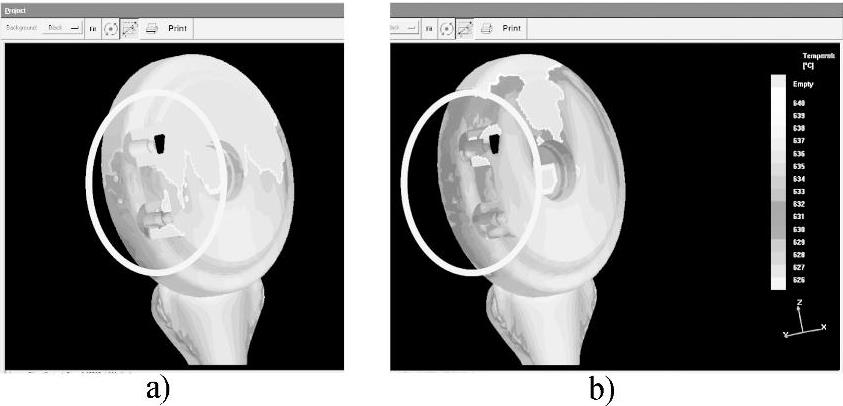

(1)充型模拟 在充型模拟过程中,任意时刻,铸件内部所有已充填部位金属的温度、速度、流动方向以及压力均被计算,通过检查充型过程,就可发现可能产生的缺陷。图7-3显示在充填60%和80%时剖切面及后部的温度分布。显然,被封留在侧面凸台处的气体难以顺利排出,该处到分型面的通道已经被金属堵上了,凸台有卷气的危险。

图7-3 金属充填行为及温度分布

a)金属充型60% b)充型80%

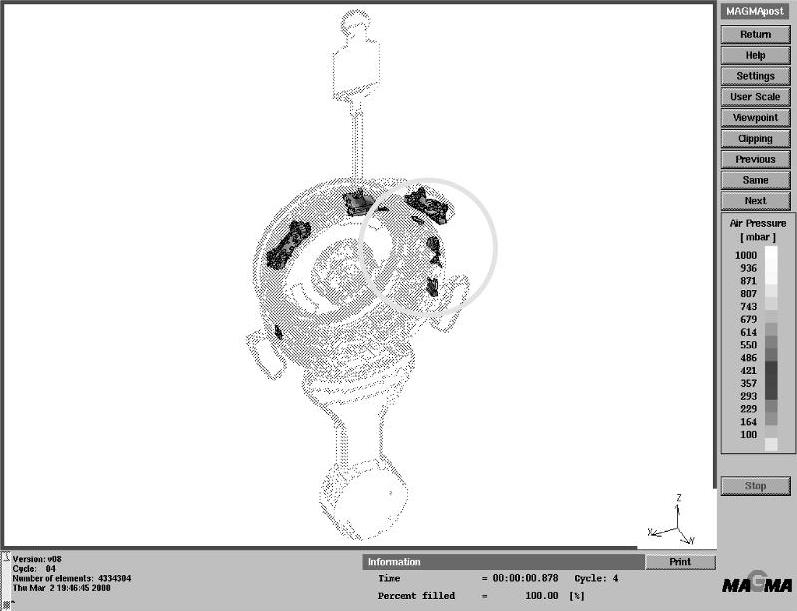

铸件充型完毕时的气压结果进一步证实了这种情况。如图7-4所示,将气压低的进行消隐处理,显示铸件中凸台及溢流槽处气压最高。由此可以确定在凸台处必存在卷气。

当铸件需要热处理时,可能出现卷气的部位就应该特别关注。通过实际比较,热处理后的铸件中的气泡位置与计算中具有高气压的位置精确吻合。修改排气条件,然后继续模拟,再改善,通过多次模拟,降低关键部位的气体压力。积累一定的经验后,就可以显著地减少以后由于鼓泡而引起的修模和试模。

图7-4 铸件中气压最高的部位

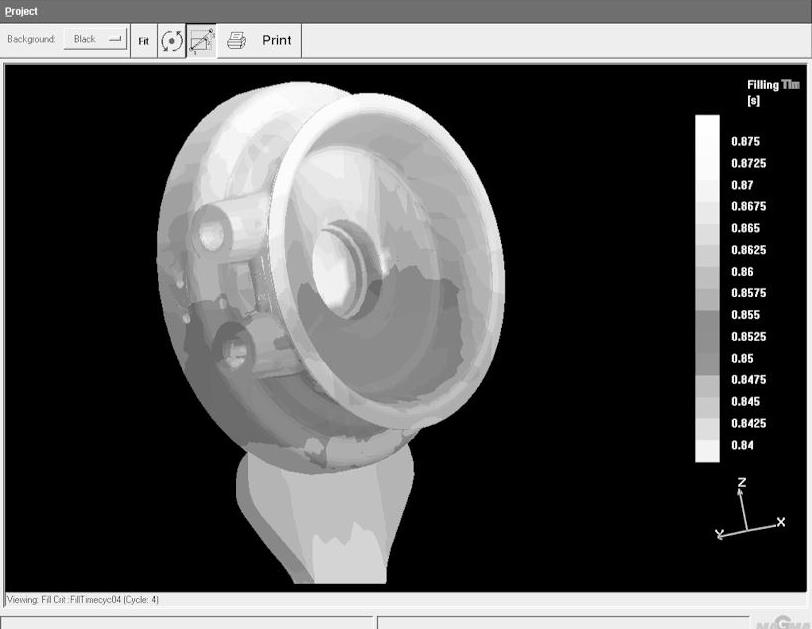

在不同的充型结果评估中,优化排气或溢流槽位置的最有效工具是使用局部型腔充填时间图,见图7-5。图7-5中较早充填的部位用蓝颜色表示,最有效的溢流槽和排气应设在最后充填的部位,即图7-5中的黄颜色区域。由经验可知,最后充填部位处的排气槽最为有效,因为这些地方的排气通道未被金属液封堵住。一般情况下,这些区域最适合设置溢流槽。

图7-5 局部型腔充填时间图

通过充型过程中的温度分布,可预测冷隔的产生。当金属在充型过程中,温度低于液相线时,就可能出现冷隔。软件很快即可查出这种缺陷。像温度一样,速度也可用颜色显示出来。另外,利用矢量箭头可表示出金属的流动方向,过快的速度可被分别标出。

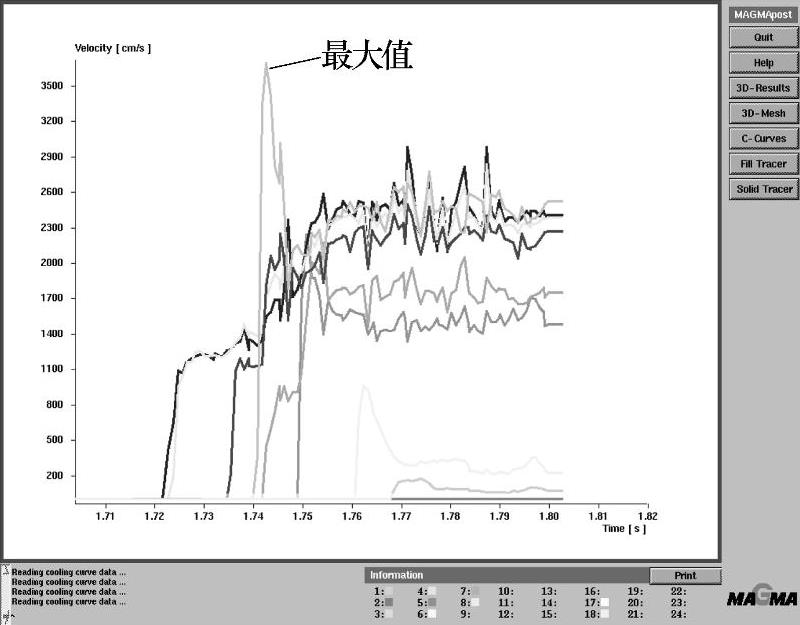

在多内浇口的压铸中,可在每个内浇口处设置测量点。图7-6显示不同内浇口处的速度曲线,每个内浇口的流速都不同,其中一个内浇口处的速度是正常值的3倍,这是由浇注系统中不好的流动条件造成的。同时也可知道金属到达每个内浇口处的时间。这样就为修改浇注系统提供了重要的依据。

图7-6 内浇口处的速度曲线

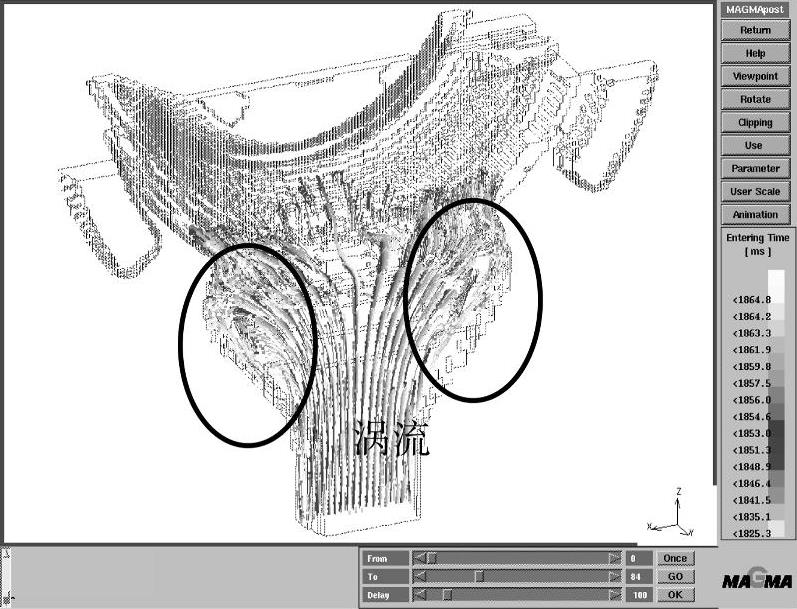

评估充型过程的另外一种方法是使用示踪粒子。示踪粒子可以动态显示金属的整个充型过程,可以很方便地显示涡流及卷气。图7-7显示在内浇口附近存在涡流,这表示在金属进入型腔之前就存在包气的危险,浇注系统需要优化。图7-7中的颜色表示金属进入型腔的先后时间。

图7-7 示踪粒子图

(2)凝固模拟 金属液在充型流动过程中,与低温的型壁接触,温度下降很快,充型结束后,铸件内各部位存在较大的温度差,薄壁铸件的温度差更大。所以只有在充型模拟后才可能正确模拟凝固行为,尤其是在压铸过程中,只单做凝固模拟,其结果的参考意义将大打折扣。凝固模拟研究铸件的凝固行为以及可能产生的缺陷。通过对整个模具的模拟,可以知道任何时刻模具的温度分布。

类似充型模拟,凝固模拟可计算任意时刻铸件、浇注系统、模具等的温度。当然,也考虑通过冷却系统和周围环境散失的热量以及凝固潜热。相应充型结果,凝固过程也有不同的评估方法。除了铸件的凝固过程,还有大量的物理量和判据,最重要的有凝固速率、温度梯度、凝固时间、热节判据以及补缩、缩松判据。

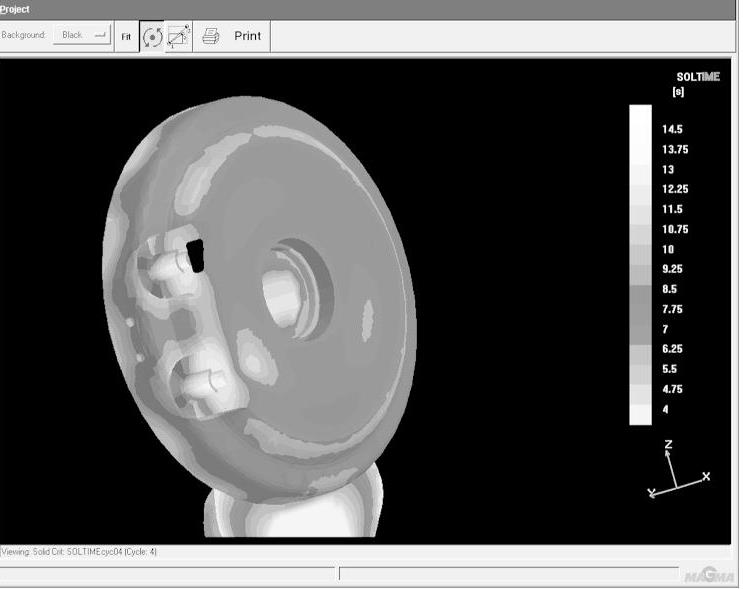

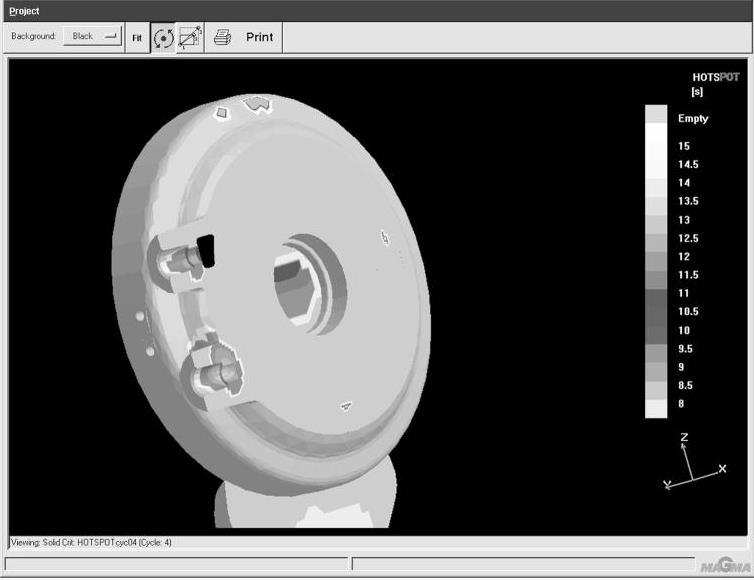

图7-8为局部凝固时间图,它显示了整个铸件的凝固次序及时间。图7-8所示螺钉孔凸台附近凝固至少需要13s,而铸件的大部分在7~8s已凝固,此处很可能出现缩孔、缩松。通过该图,还可以重新设定铸件的最少开模时间,并且可以判定是否需要更多的冷却通道或其他特殊的冷却方式。图7-9为热节判据。热节判据自动识别凝固中的关键部位,然后为用户指出由于凝固收缩可能产生缺陷的部位。

图7-8 凝固时间图

图7-9 热节判据图

补缩判据是判断缩孔、缩松的一个很重要的工具。金属液在充型结束后,压射系统迅速建压,使液态金属在特别高的压力下凝固。相对依靠重力的自然补缩,保压压力能大幅提高金属液的补缩能力,金属失去流动性时的固相分数大大提高。高压下凝固的金属铸件致密度也得到很大的提高。不考虑保压,按重力铸造的方法去计算凝固补缩会导致错误的结果,所以要为补缩计算开发特殊的算法。图7-10为不同补缩算法计算结果的比较,图7-10a为重力铸造,图7-10b为压铸。图7-10中有颜色部位为补缩不足。

(https://www.daowen.com)

(https://www.daowen.com)

图7-10 补缩判据图

a)未加压 b)压力下凝固

通过对已凝固部分的消隐处理,就可以像X光透视那样清楚地看到未凝固部位。图7-11为X光透视显示尚未凝固的部位,此时内浇口已全部凝固,而铸件内部还有未凝固部位。由于内浇口已经冻结,保压压力已经传递不到尚处于凝固收缩的这些部位,这些部位只是在重力作用下凝固,得不到有效的补缩,将很可能出现缩孔、缩松。

图7-11 X光透视尚未凝固的部位

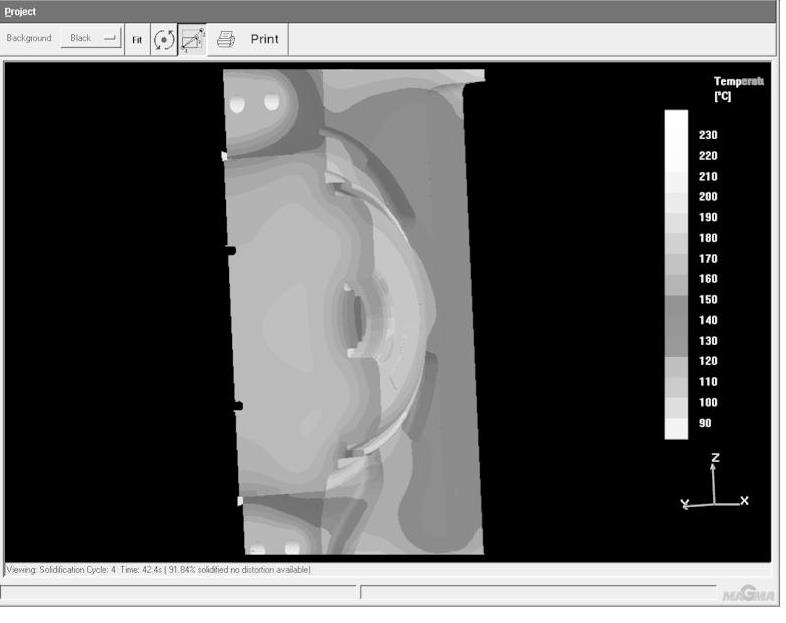

(3)模具 在整个压铸过程中,模具的温度场也需要与铸件一样被计算。在金属液充型及凝固刚开始的过程中,模具被迅速地加热,直到型腔表面与铸件接触部位的温度与相对应铸件部位的温度相同,才开始一起冷却。只有知道了模具在不同时间的温度分布,才能对冷却系统进行优化。同时,可找出一些关键部位,如型腔表面模具过热,容易造成粘模;模具过冷,则有可能使金属液冷却过快,低于液相线而容易产生冷隔。图7-12显示了铸件顶出时定模和一个侧抽芯的温度分布情况。定模上很薄的一层(白色)温度很高,此处模具被金属液半包围,散热条件很差,为过热区。在冷却管道设置上,无法照顾到该处。碰到这种情况,操作人员需非常小心,可以通过加强局部喷涂脱模剂等局部冷却方法来防止该部分出现粘模。

图7-12 铸件顶出时,模温分布图

图7-13显示了脱模剂喷涂结束后,模具表面及截面上的温度分布情况。对比图7-12,可明显看到模具型腔表面的冷却效果。利用该结果优化冷却、加热系统,结合模具的几何形状,就可以很好地指导并得出管道的最佳布置方案。

图7-13 喷涂结束后,模具截面温度图

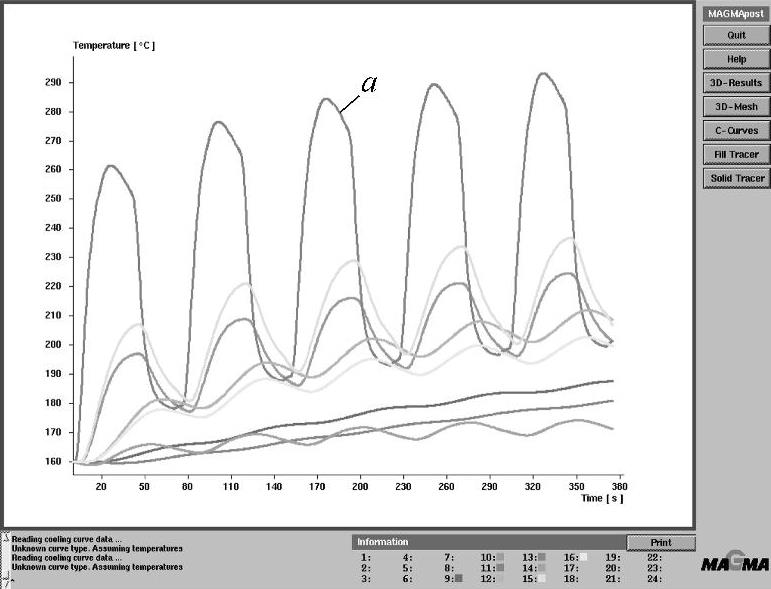

另外,通过设定虚拟热电偶,可以得出铸件各部位、模具关键部位的温度变化情况。在设定时,输入需要了解热行为的点的空间位置,该点的温度变化即显示出来,供铸造人员进行有效的评估。图7-14显示了模具上的8个点在5个循环周期里温度的变化轨迹,图中a线最靠近型腔表面。通过这种方法,也可得到实际无法测量或很难测的温度。

图7-14 模具上各点温度随时间变化的曲线

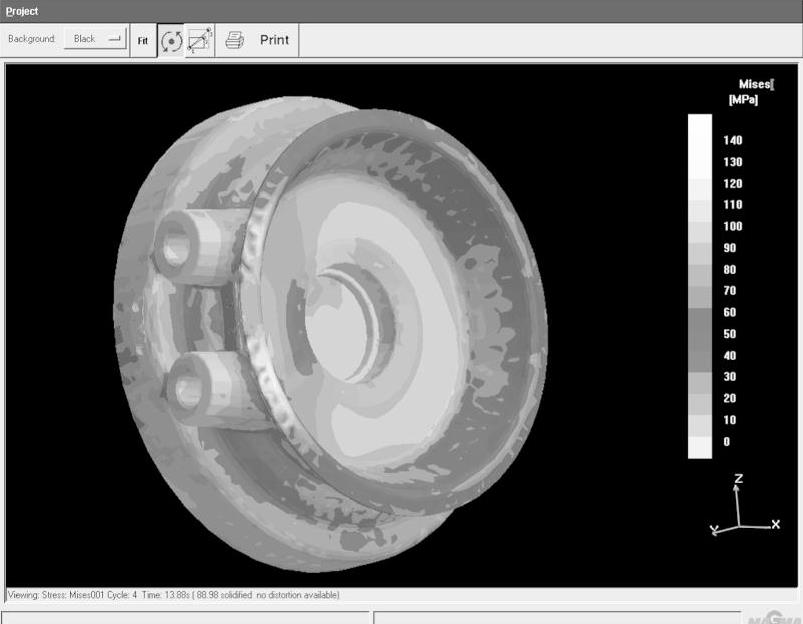

(4)压铸残余应力计算 由于壁厚不同,冷却条件也不尽相同,铸件顶出后,各部位存在温差。图7-15显示在出模时,铸件存在明显的温差,最高点与最低点的温差达140℃。在铸件冷却到环境温度的时候,由于温差不同,铸件上各点的收缩量也不同。将造成残余应力以及变形。残余应力及变形也可计算出。图7-16显示根据Von Mises准则计算的铸件中的残余应力,在薄壁法兰处的应力最大。

同样,模具存在型腔表面温度高,而周边温度低的温度分布状况。不同的热胀冷缩量将导致模具热变形,在压铸模具内产生应力。图7-17为放大50倍后的模具变形情况。由于模具变形,将造成分型面无法有效贴合,从而导致飞边、逃料等情况,严重的将引起铸件充型不足等缺陷。通过改变加热和冷却方法,可以降低模具变形,有效防止飞边。

图7-15 顶出时,铸件的温度分布图

图7-16 残余应力分布图

图7-17 模具的热变形(放大50倍)

熔融金属液造成的热冲击导致模具表面温度快速升高,从而产生膨胀,而模具内部温度升高并没有表面快,从而在型腔表面产生压应力;同样,在喷涂脱模剂时,型腔表面受到激冷作用,急剧收缩,受到内部模具的阻碍而形成拉应力。图7-18为模具应力分布图,圆环周围薄薄一层的模具应力高(亮色显示)。在交变应力的作用下,极易产生疲劳裂纹,导致模具表面龟裂失效,模具设计人员可预先将这些关键部位设计成镶块,方便更换。

模拟软件应该能够为用户设定压射参数提供所有必要的帮助。有经验的压铸技术人员可以方便地完成内浇口、模具充型参数等全部设计;而对压铸实际生产不太了解的铸件开发人员和模具设计人员,也可通过铸造模拟开发设计出适于压铸的铸件以及优化压铸工艺。通过尽早使用模拟工具,预先知道在压铸过程中可能发生的充型问题、凝固及应力情况,则可充分发挥CAE技术的优势,从产品设计、工艺设计、模具设计到现场生产等整个产业链的各个环节及整体上节约大量费用。

图7-18 模具的应力分布图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。