推出机构用于开模后卸除压铸件对成型零件的包紧力,并使压铸件处于便于取出的位置。推出机构一般设置在动模上。

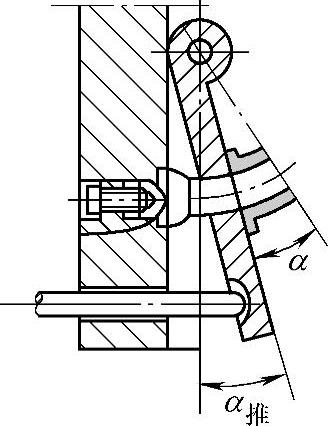

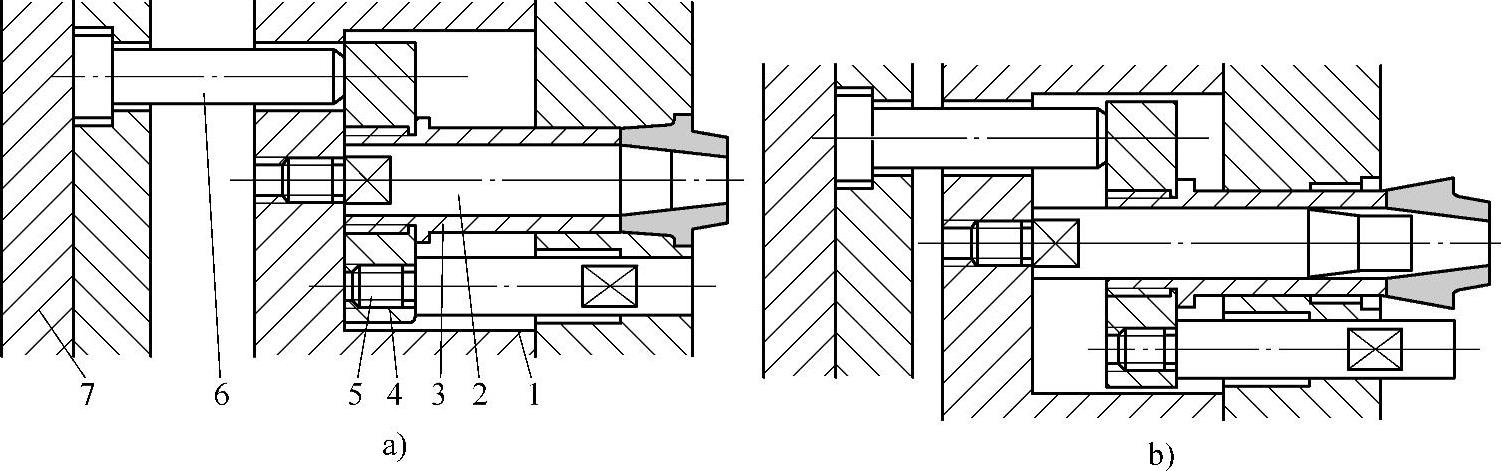

在压铸的每一工作循环中,推出机构推出压铸件后,都必须准确地恢复到原来的位置,这个动作通常是借助复位杆来实现的,使合模后的推出机构处于准确可靠的位置。当推出元件推出压铸件后所处的位置影响嵌件的安装、推出元件与活动型芯在插芯时两者动作发生干扰时(图5-121和图5-122),必须采用预复位的推出机构。

图5-120 圆形模具导柱的布置

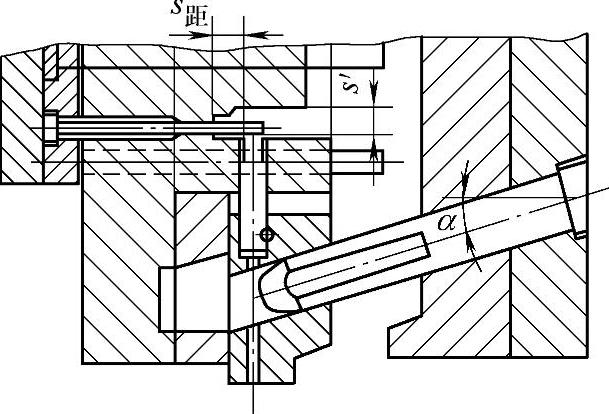

图5-121 推出机构与斜销抽芯的干扰

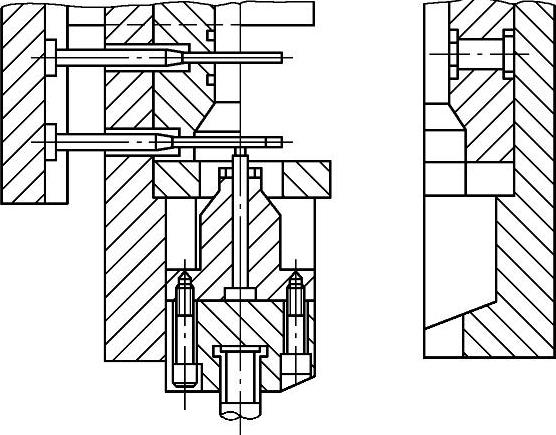

图5-122 推出机构与液压抽芯的干扰

产生干扰现象的必要条件是活动型芯沿模具轴线方向上的投影与推杆端面相重合,因此,设计模具应尽可能避免这种情况发生。不能避免时,若能满足下列条件:

s距>s′cotα

式中 s距——推杆端面与活动型芯的最近距离;

s′——活动型芯与推杆的重合距离;

α——斜销斜角。也不会发生干扰现象。

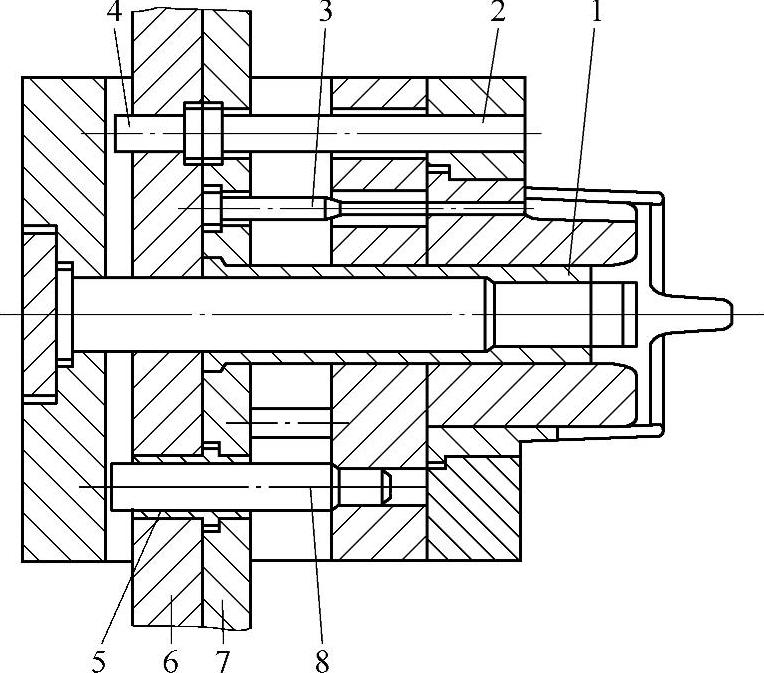

(1)推出机构的组成 推出机构一般由下列几部分组成(图5-123):

图5-123 推出机构的组成

1—推管 2—复位杆 3—推杆 4—挡钉 5—推板导套 6—推板 7—推杆固定板 8—推板导柱

1)推出元件。用于推出压铸件,如推杆、推管、卸料板、成型推板、斜滑块等。

2)复位元件。控制推出机构在合模状态时准确地回到原位,如复位杆和能兼起复位作用的推杆、卸料板和斜滑块。

3)限位元件。保证推出机构在压射力作用下不改变位置,起到止退、限位作用,如挡钉、挡圈等。

4)导向元件。保证推出机构按既定方向平稳可靠地往复运动,如推板导柱(导钉、导杆、支柱)、推板导套等。

5)结构元件。使推出机构各元件装配成一体,起固定作用,如推杆固定板、推板及其他连接件。

(2)推出机构的分类 推出机构按基本传动形式分有机动推出、液压推出器推出和手动推出三种。

推出机构按动作方向分有直线推出(动模推出、定模推出及型芯倒抽)、旋转推出、摆动推出;按机构形式分有推杆推出、推管与推叉推出、卸料板推出、斜滑块推出及其他推出机构(如两次推出、斜推出、非充分推出、不推出、换向推出、增力推出及多次分型辅助机构)。

(3)推出机构的设计要点

1)推出距离的确定:

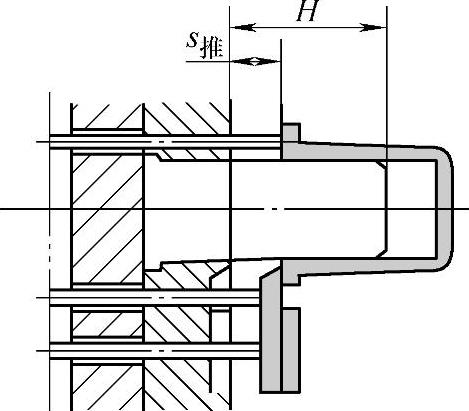

①直线推出(图5-124)

当H≤20mm时,s推≥H+K (5-45)

当H>20mm时,

图5-124 直线推出距离的计算示意图

当使用斜钩推杆时,s推≥H+10mm (5-47)

式中 H——滞留压铸件的最大成型长度(mm);

s推——直线推出距离(mm);

K——安全值,K=3~5mm。

②旋转推出(图5-125)

式中 η推——旋转推出转数;

H——成型螺纹长度(mm);

T——螺纹导程(mm);

K——安全值,K=3~5mm。

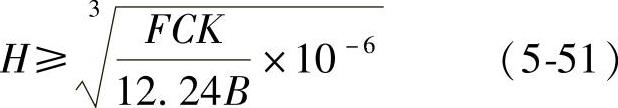

③摆动推出(图5-126)

α推=α+αK (5-49)

式中 α推——摆动推出角度;

α——铸件旋转面夹角;

αK——安全值,αK=3°~5°。

图5-125 旋转推出距离的计算示意图

图5-126 摆动推出距离的计算示意图

2)推出部位的选择原则:

①设在受压铸件包紧的成型部位(如型芯)周围以及收缩后互相拉紧的孔或侧壁部位。

②设在脱模斜度较小或垂直于分型面方向深凹处的成型表面附近。

③尽量设在压铸件的凸缘、加强肋及强度较高的部位。

④位于动模的浇道上或受压铸件包紧力较大的分流锥周围。

⑤推出元件在压铸件上的作用部位应对称均匀,防止压铸件推出时变形。

⑥避免设置在压铸件的重要表面和基准表面,以免在这些部位留下推痕。

⑦推出元件的设置应避免与活动型芯发生干扰。

3)推出力的计算。当模具具有较深型腔或形状比较复杂时,推出压铸件需要较大的推出力,推出力按下式核算:

F推>KF包 (5-50)

式中 F推——推出力(N),机动推出时为压铸机的开模力(顶出力),液压推出器推出时为液压推出器的推出力;

F包——压铸件对模具成型零件的包紧力及压铸件与型腔壁的摩擦阻力(N);

K——安全因数,K=1.2。

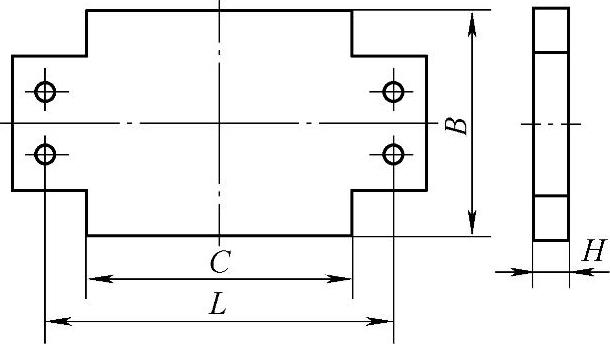

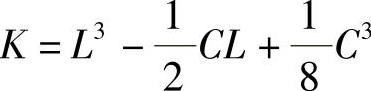

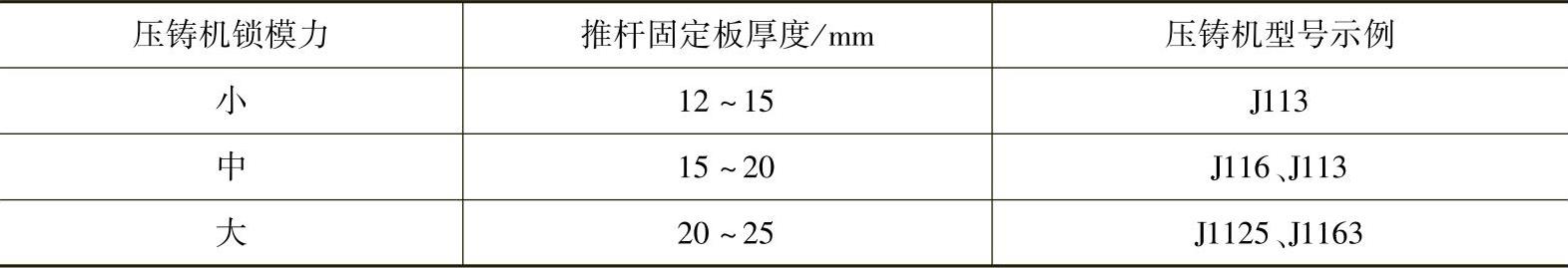

4)推板的强度和刚度。推板必须有足够的强度和刚度。推板的厚度按下式计算(图5-127):

图5-127 推板厚度计算结构示意图

式中 H——推板厚度(cm);

F——推板载荷(10N);

C——推杆孔在推板上分布的最大跨距(cm);

B——推板宽度(cm);

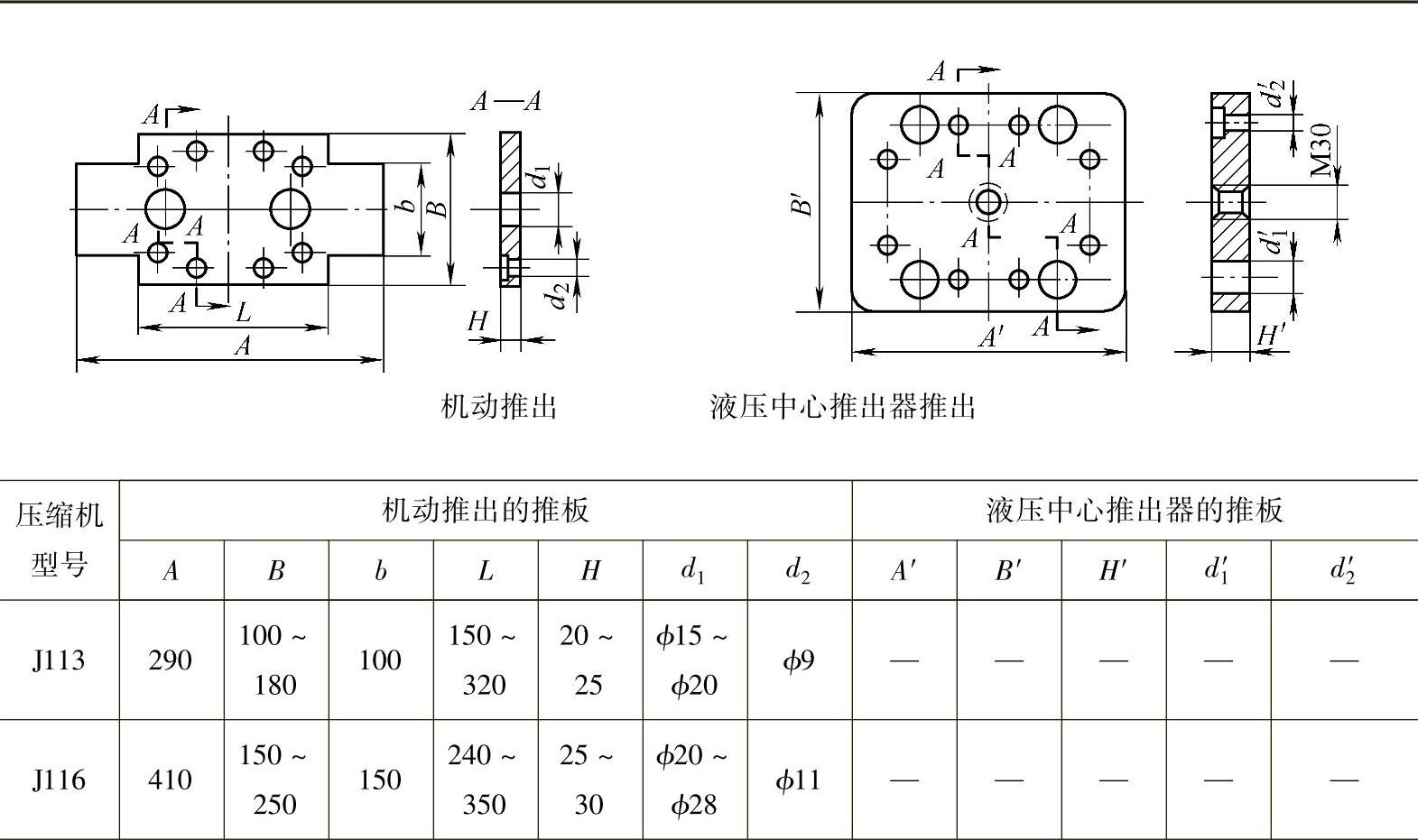

K——因数, ,其中L为压铸机推杆跨距(cm)。推板尺寸见表5-18。

,其中L为压铸机推杆跨距(cm)。推板尺寸见表5-18。

表5-18 推板推荐尺寸 (单位:mm)

(续)

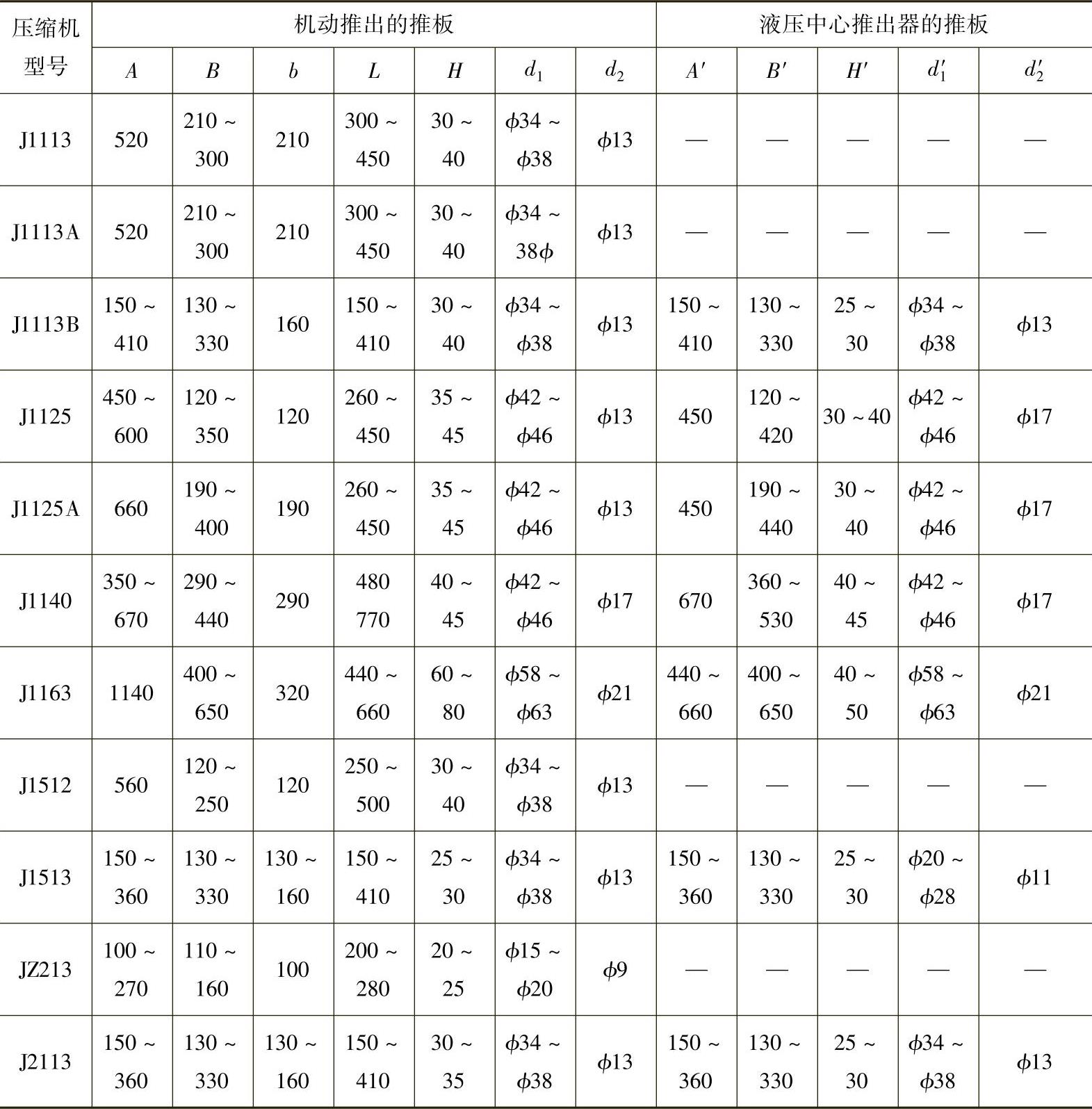

推杆固定板是通过螺栓紧固在推板上的。推杆固定板的作用就是通过推杆尾部的台阶将推杆固定在推出机构上。推杆固定板厚度的选择见表5-19。

表5-19 推杆固定板厚度推荐值

5)推出机构的定位、复位和导向装置。推出机构在模具中应有可靠的定位、复位(预复位)和导向装置。通过推板传递压铸机动力,推出压铸件的推杆的端面设置在铸件的平面、凸台、肋部、浇注及溢流系统等部位。在一定条件下,推杆滑动部分的间隙可兼起排气作用,推杆的推出端面还可具有溢流槽、标记打印等功能。

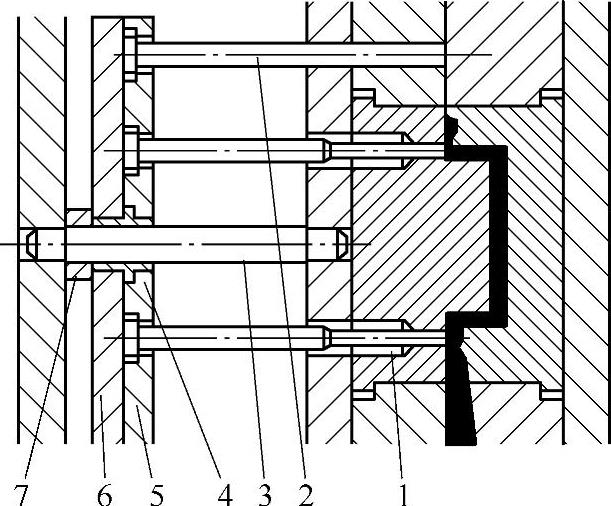

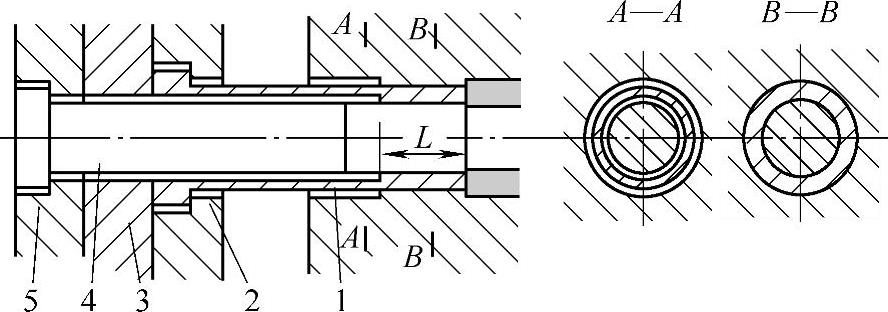

(4)推杆推出机构 推杆推出机构的组成包括推杆、复位杆、推板导柱、推板导套、推杆固定板、推板、挡钉等(图5-128)。

1)推杆推出机构的主要特点:

①推出元件形状较简单,制造维修方便。

②推出动作简单、准确,不易发生故障,安全可靠。

③可根据压铸件对模具包紧力的大小,选择推杆直径和数量,使推出力均衡。

④推杆设置在动模或定模深腔部位,兼起排气、溢流作用。

⑤在压铸件的被推部位会留有推杆印痕。

2)推杆的设计:

①推杆推出段截面形状。推杆推出段截面形状受压铸件被推部位的形状和镶块镶拼结构(https://www.daowen.com)

图5-128 推杆推出机构的组成

1—推杆 2—复位杆 3—推板导柱 4—推板导套 5—推杆固定板 6—推板 7—挡圈

的影响较大,常见的形状有圆形、方形、矩形、半圆形、扁形等。而其端面形状,根据压铸件被推部位表面形状不同而异,一般有平面、圆锥、凹面、凸面等。

②推杆尾部的形式及固定方法。选择推杆尾部的结构形式和推杆的固定方法应保证:推杆定位准确;能将推板作用的推出力由尾部传至端部推出压铸件;复位时,尾部结构不应松动和脱落。推杆尾部的形式很多,有整体式、铆接式、螺接式、焊接式、销接式、圆锥式等。推杆的固定方法有多种,在生产中广泛应用的是整体式的尾部形式(图5-129)、沉入式的固定方法(图5-130)。凡推杆有方向要求而不能由动模镶块上的推杆孔给以定位的推杆,可在其尾部加上定位结构,以防止推杆转动。

图5-129 整体式推杆尾部结构

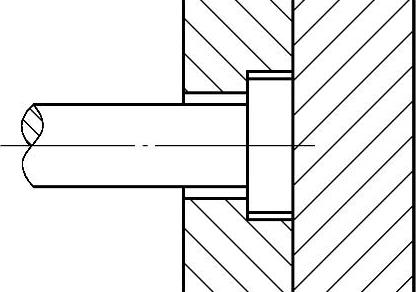

图5-130 沉入式推杆固定方法

③推杆的尺寸与配合。推杆在推出压铸件时,压铸件尚处在高温状态,此时压铸件的强度低于室温时的许用强度,当压铸件包紧力较大,而设置的推杆数量又较少时,若每根推杆上的推出力超出压铸件被推部位所能承受的许用应力,推杆就会顶入压铸件内部,顶坏压铸件。推杆的截面积可按式(5-52)进行计算。又因为推杆均为细长的杆件,因此还必须校核推杆的稳定性。

选择推杆的规格(直径)和数量,主要依据是压铸件对模具的包紧力,从而确定其作用在推杆端面的推力大小。推杆截面积计算如下:

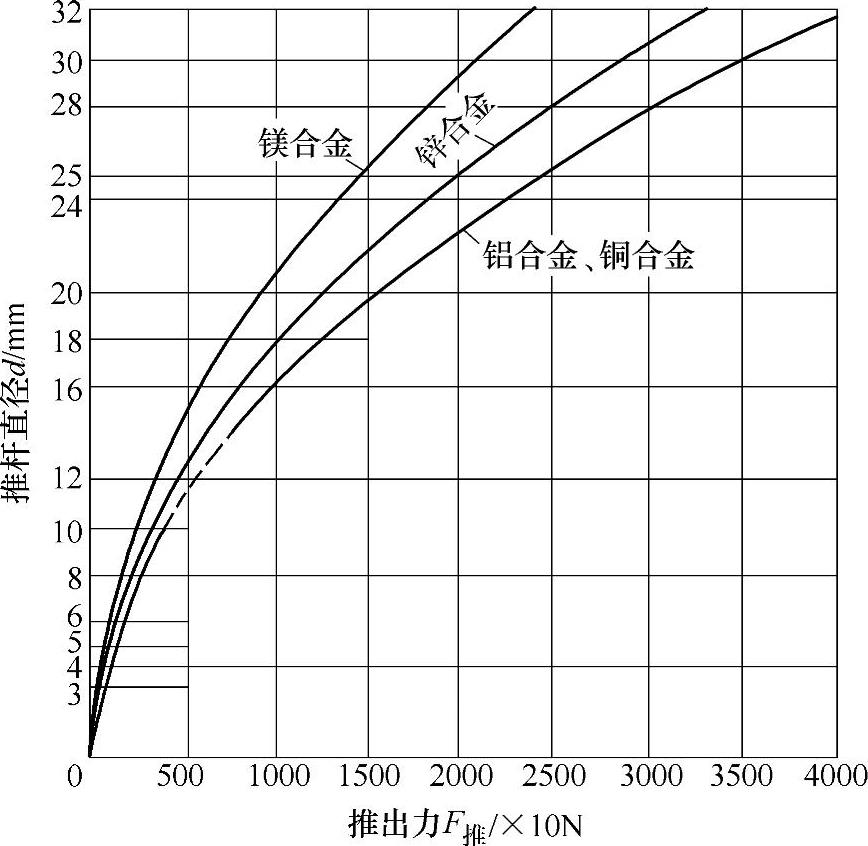

图5-131 推杆直径与推出力关系线图

式中 A——推杆推出段端部截面积(mm2);

F推——推杆承受的总推力(10N);

n——推杆数量;

[σ]——压铸件的许用强度(105Pa)。铜、铝合金取[σ]=500×105Pa;锌合金取[σ]=400×105Pa;镁合金取[σ]=300×105Pa。

根据式(5-52)当n=1时,绘制的推杆直径与推出力的关系曲线图(图5-131),可供设计时查用。

推杆承受静压力时的稳定性可根据下式计算:

式中 K稳——稳定安全因数,钢取1.5~3;

η——稳定因数,η=20.19;

E——弹性模量(MPa),钢取E=2×105MPa;

F推——推杆承受的实际推力(10N);

l——推杆全长(cm);

I——推杆最小截面处的抗弯截面惯性矩(cm4),当推杆是直径为d的圆截面时,I=πd4/64;当推杆是短、长边为a、b的矩形截面时,I=a3b/12。

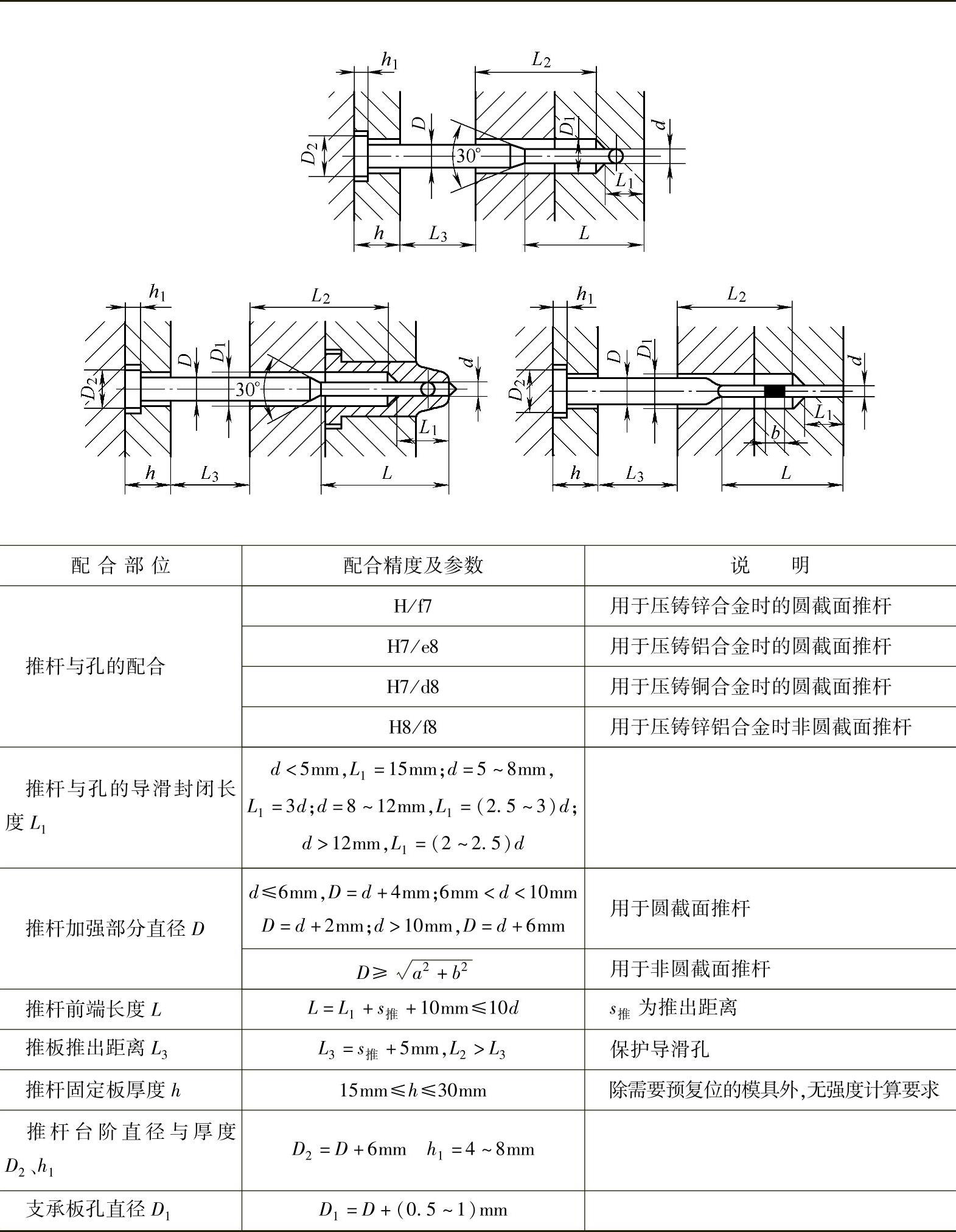

推杆所采用的配合应达到:推杆无阻碍地沿轴向往复运动,顺利地推出压铸件和复位。推杆推出段与镶块的配合间隙应适当,间隙过大金属液将进入间隙,过小则推杆导滑性能差。推杆的配合及参数见表5-20。

表5-20 推杆的配合及参数

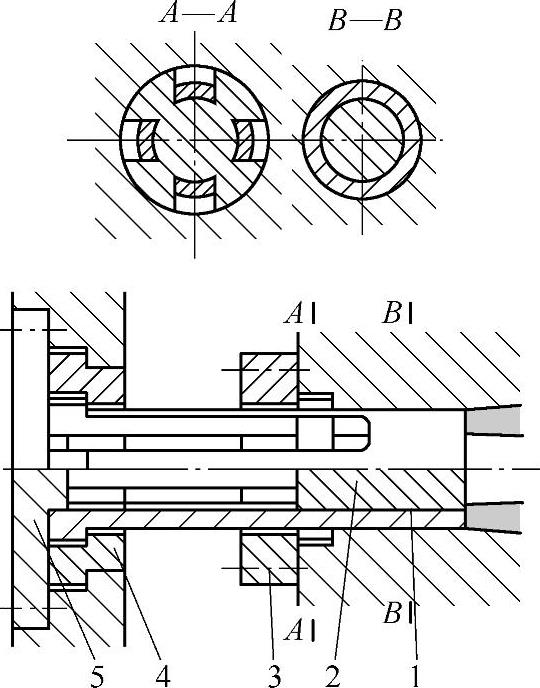

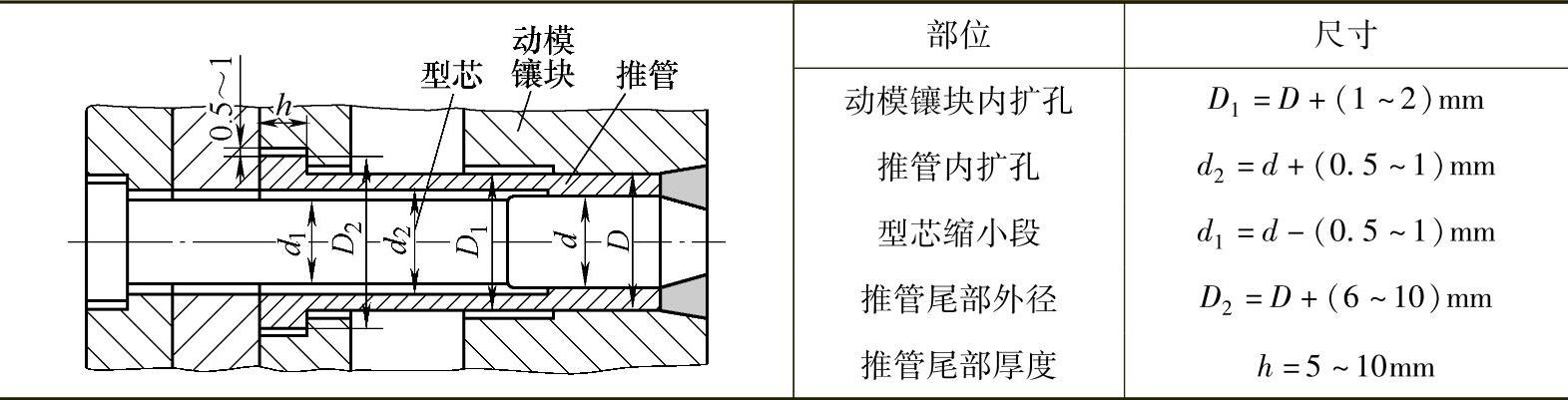

(5)推管推出机构

1)推管推出机构的组成及形式。推管推出机构与推杆推出机构相似,它们的

图5-132 推管推出机构的组成

1—推管 2—推杆固定板 3—推板 4—型芯 5—动模座板

传动方式也基本相同,只是推出元件呈管状,套在型芯外面,以推出压铸件。

通常推管推出机构由推管、推板、推管紧固件以及型芯紧固件等组成,见图5-132。从图5-132中可以看出,推管尾部与推管为一整体,用推杆固定板夹紧,推管中的型芯穿过动模支承板、推杆固定板和推板,由动模座板压紧在压铸机动模安装板上。该种结构的特点是推管强度高、型芯维修调换方便。

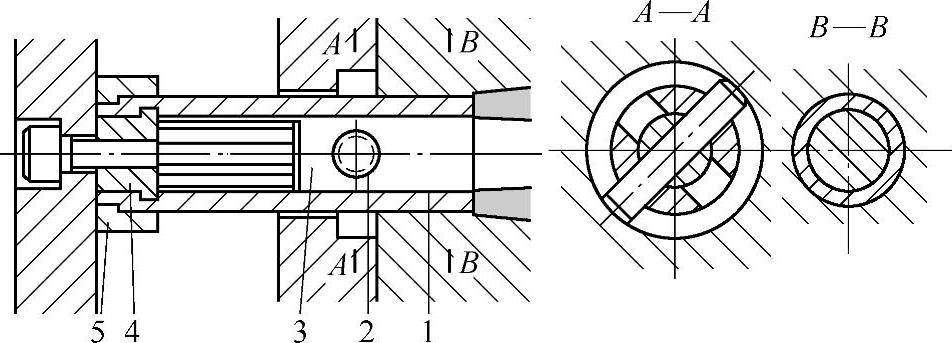

图5-133 推管尾部分片形式一

1—推管 2—型芯 3—半圆压板 4—半圆套圈 5—压板

为了使推管中的型芯与成型镶块不发生相对运动,又能使套在型芯外面的推管能灵活往复运动推出压铸件,牢固而巧妙地设置型芯是设计推管推出机构的一个重要问题。为此,根据型芯包紧力的大小、压铸件壁厚等特点,推管推出机构还有下面几种形式:

图5-133所示机构中推管尾部分为四片,型芯尾部的台阶上也开了四个相应的缺口,推管的尾部用半圆套圈定位压紧。型芯的台阶直径较推管外径大,型芯由半圆压板压紧。该种机构制造维修均较复杂。

图5-134中的推管的尾部分为四片,分尾长度较长,壁较薄,有较好的弹性,便于装配。推管尾部有轴肩,内径有环槽分别与螺塞及套环用螺钉压紧。型芯用圆柱销固定。这种机构受力条件较差,适用于受反压力不大的型芯。

图5-134 推管尾部分片形式二

1—推管 2—圆柱销 3—型芯 4—螺塞 5—套环

图5-135中的推管为整体式,中部铣一长圆孔,用方销固定型芯。推管尾部台阶由推杆固定板与推板夹紧。这种机构对型芯的固紧力较小,在型芯较小的情况下使用。

图5-136所示推管的尾部用螺纹与内推板紧固。型芯直接固定在动模支承板上。内推板的推出与复位由卸料推杆与复位杆完成。该机构结构紧凑,适用于推出距离不大的场合。

图5-135 推管中部开槽的形式

1—推管 2—型芯 3—方销 4—推杆固定板 5—推板

图5-136 内推板固定推管的形式

a)推出前状态 b)推出后状态

1—支承板 2—型芯 3—推管 4—内推板 5—复位杆 6—卸料推杆 7—推板

2)推管推出机构的特点:

①推出力作用点离包紧力的作用点距离较近,推出力平稳、均匀,是较理想的推出状态。

②推管推出的作用面积大,压铸件表面承受的推出压强小,压铸件变形小。

③推管与型芯的配合间隙有利于型腔气体的排出。

④适合推出薄壁筒形压铸件。

⑤对型芯喷刷涂料比较困难。

3)推管的设计要点:

①为避免推管损伤镶块及型芯表面,推管的外径尺寸应较筒形压铸件外壁尺寸小1.2~0.5mm,推管的内径应较压铸件内壁尺寸大0.2~0.5mm。

②通常推管内径在ϕ10~ϕ50mm范围内选用,推管壁厚在1.5~6mm范围内选用。

③推管的导滑封闭段长度L(图5-132)按下式计算:

L=(s推+10)≥20mm (5-54)

式中 s推——压铸件推出距离(mm)。

④推管与镶块、型芯的配合可按H8/f7~H8/e8选用。

⑤推管的非导滑部位尺寸见表5-21。

表5-21 推管的非导滑部位推荐尺寸

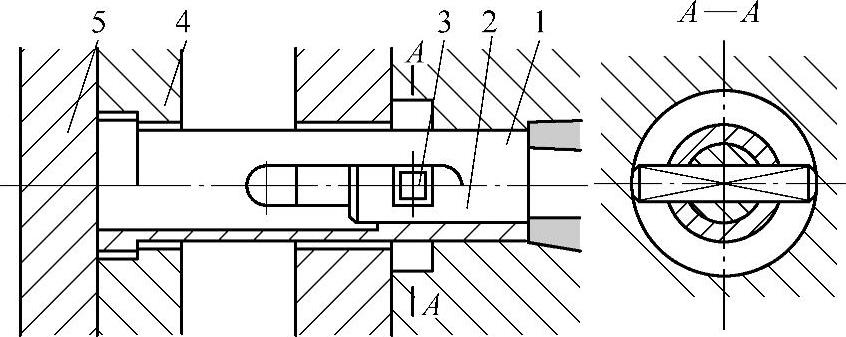

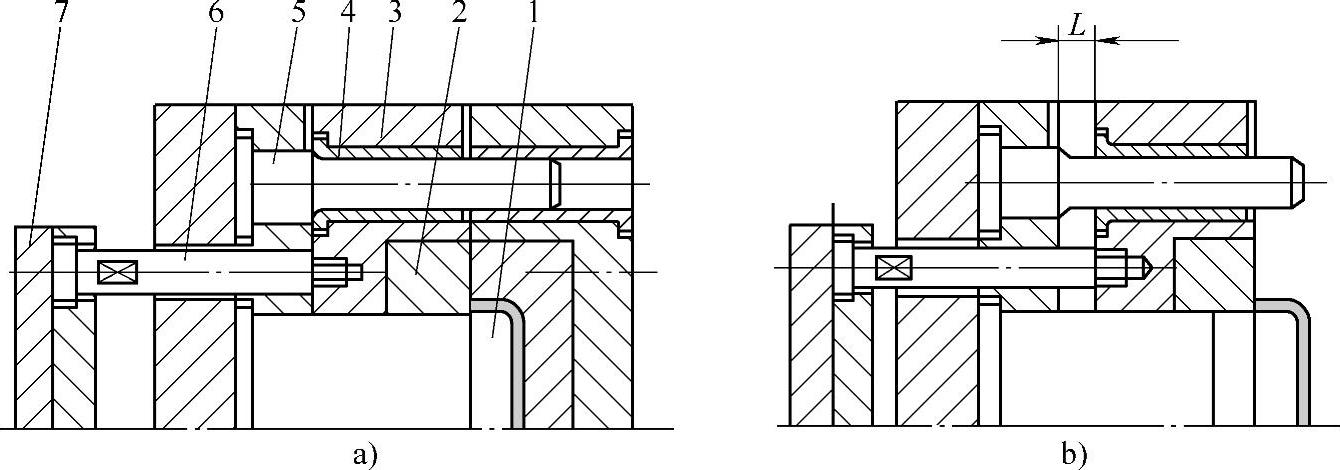

(6)卸料板推出机构 卸料板推出机构是利用动模镶块的推出动作,从型芯上推出压铸件的机构。它适用于压铸件投影面积大、壁薄且轮廓简单的深腔铸件。

1)卸料板推出机构的组成。卸料板推出机构的组成如图5-137所示。卸料板机构主要由卸料板、动模镶块、卸料推杆和推板等零件所组成。推出力通过推板、卸料板借助导套在导柱上的移动,将压铸件从型芯上推出。

图5-137 卸料板推出机构的组成

a)合模状态 b)推出状态

1—型芯 2—动模镶块 3—卸料板 4—导套 5—导柱 6—卸料推杆 7—推板

2)卸料板推出机构的特点:

①推出力分布均匀,推出过程平稳、可靠,压铸件变形小。

②推出力作用在压铸件侧壁的端面上,适用于推出侧壁包紧力大的压铸件。

③压铸件上不会留下推出痕迹,提高了压铸件的尺寸精度和外观质量。

④卸料板推出压铸件后遮住了型芯,因此对型芯喷刷涂料较困难。

3)卸料板推出机构的设计要点:

①推出压铸件时动模镶块推出距离L不得大于动模镶块与动模固定型芯接合面长度的2/3,以使模具在复位时保持稳定。

②卸料推杆可以设在模具分型面的水平投影面内,也可以设在水平投影面外,视具体情况而定。

③型芯与卸料板(动模镶块)间的配合一般在H7/e8~H7/d8之间。若型芯直径较大,与卸料板配合段可做成1°~3°的斜度,以减少推出阻力。

除上述三种主要的推出机构之外,还有其他多种推出机构,设计时视具体情况而定,无固定的结构形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。