动、定模套板的作用是用来放置镶块和型芯,对有抽芯机构的压铸模,则常在动模套板上开设滑块的导滑槽,在定模上设置斜销和楔紧装置。套板一般承受拉伸、弯曲、压缩三种作用力。设计套板时主要对套板的边框厚度进行计算。

(1)动、定模套板边框厚度的计算

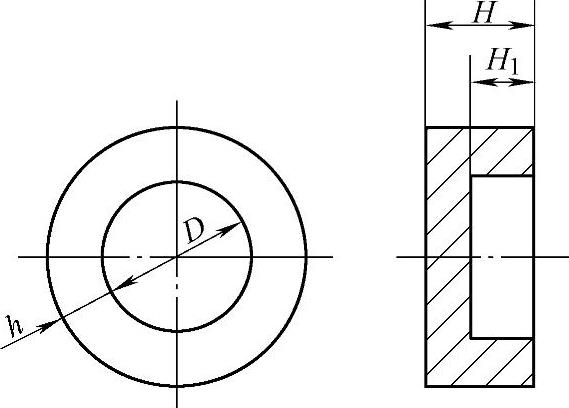

图5-110 圆形套板边框厚度计算图

1)圆形套板边框厚度的计算(图5-110)。型腔为不通孔时,圆形套板边框厚度按下式计算:

型腔为通孔时,按下式计算:

式中 h——套板边框厚度(cm);

D——镶块外径(cm);

p——压射比压(105Pa);

[σ]——套板材料抗拉强度(105Pa),[σ]=820~1000×105Pa;

H1——镶块高度(cm);

H——套板厚度(cm)。

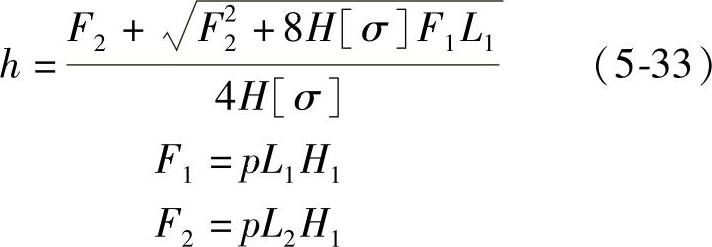

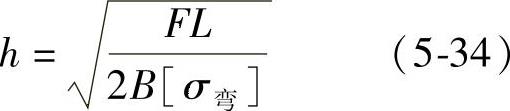

2)矩形套板边框厚度计算(图5-111)。矩形套板的边框厚度按下式计算:

式中 h——套板边框厚度(cm);

图5-111 矩形套板边框厚度计算图

H、H1、L1、L2——按压铸件大小确定(cm);

F1、F2——边框侧面承受的总压力(10N);

[σ]——材料的抗拉强度(105Pa)。45钢为套板的常用材料,调质后[σ]可达2000~2500×105Pa;

p——压射比压(105Pa)。

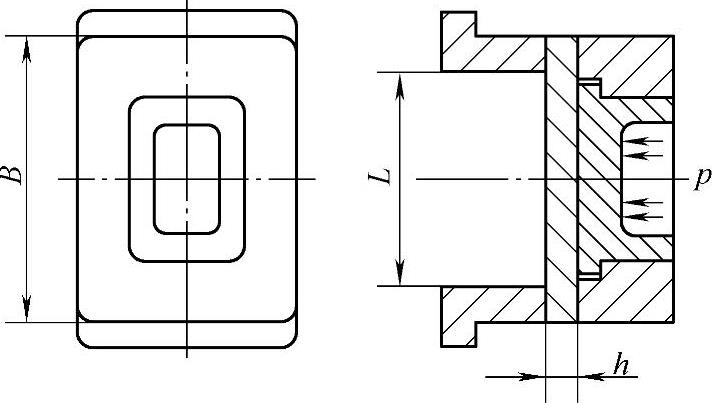

(2)动模支承板的设计 由图5-112可知,支承板受力后主要产生弯曲变形。支承板的厚度应随作用力F和距离L增大而增厚。

1)支承板厚度的计算。动模支承板厚度可按下式计算:

式中 h——动模支承板厚度(cm);

F——动模支承板所受总压力(10N),F=pA,其中A为压铸件在分型面上的投影面积(包括浇注系统及溢流槽的面积)(cm2),p为压射比压(105Pa);(www.daowen.com)

B——动模支承板长度(cm);

L——垫块间距(cm);

[σ弯]——钢材的许用抗弯强度(105Pa)。

动模支承板材料为45钢,回火状态,静载弯曲时可根据支承板结构情况,[σ弯]分别按1350×105Pa、1000×105Pa、900×105 Pa三种情况选取。

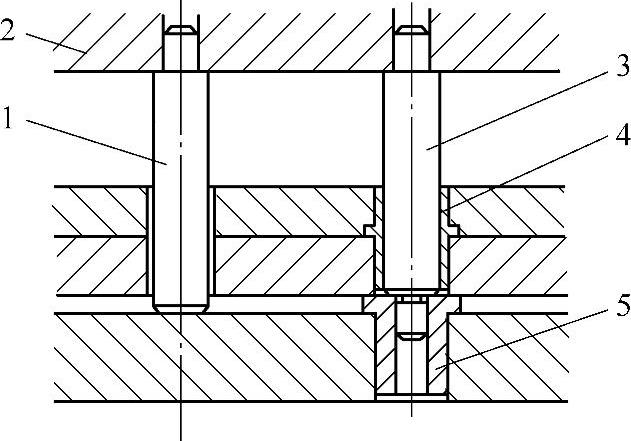

2)动模支承板的加强措施。当垫块间的距离L较大或支承板厚度h偏小时,可采用支柱和推板导柱来增强支承板的支撑作用(图5-113)。

图5-112 支承板在动模中的位置及其受力图

图5-113 动模支承板的加强形式

1—支柱 2—支承板 3—推板导柱 4—推板导套 5—挡圈

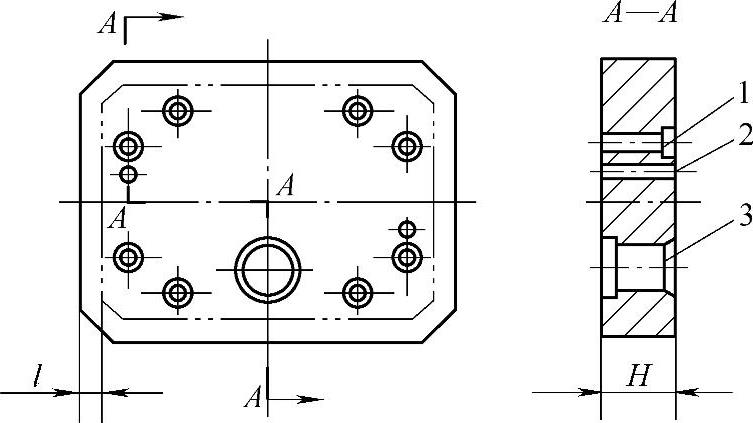

(3)定模座板的设计 设计定模座板时应考虑:

1)图5-114孔3的沉孔是压铸模在压铸机上安装时的定位孔,浇口套安放于此。安装模具时,压铸机压室端面或喷嘴端面与模具上的浇口套端面相吻合。设计时要精确计算模具上浇口套与压室或喷嘴之间的配合尺寸。

2)留出安装压板或紧固螺钉的位置(图5-114中双点画线到轮廓线的距离l)。可以沿座板四周留出位置,也可以在相对的两边留出位置,以便将定模压紧在压铸机上。l值可取30~60mm。双点画线处可以是定模套板的外形尺寸。

3)当定模套板为不通孔时,即以定模模板替代定模座板时,仍然需要留出安装压板或紧固螺钉的位置。

4)定模座板与定模套板由两个定位销定位(图5-114中孔2处),用若干个内六角螺钉紧固(图5-114中孔1处)。

(4)垫块的设计 垫块又称模座,它是支承模体承受机器压力的构件。其一端与动模的支承板相连组成动模部分,另一端则紧固在压铸机的动模安装板上或通用模座上。垫块的两端在压铸生产过程中承受压铸机的锁模力,在推出铸件时又承受较大的推出反力,因此垫块与动模模板的紧固形式必须稳固可靠。在模体较小的情况下垫块还可以用来调整模具的总厚度,满足最小压铸模厚度(压铸机的参数)的要求。垫块还应满足推出机构和推出行程的要求。

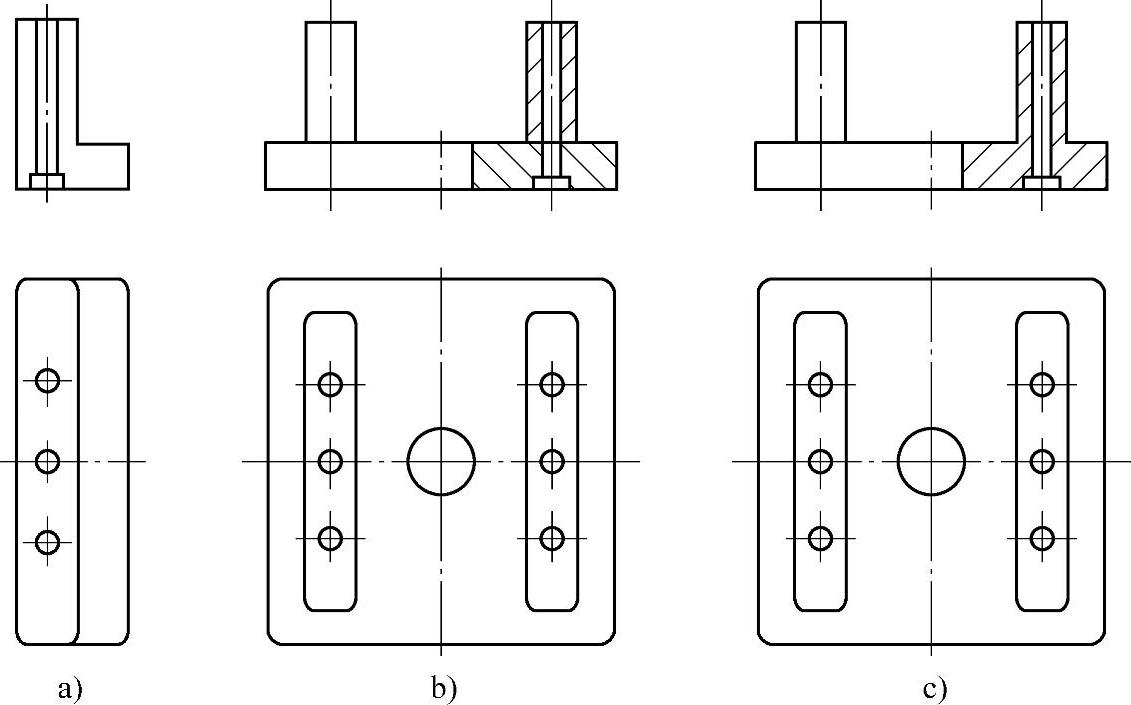

模座的基本形式有角架式、积木式和整体式三种。

角架式模座结构简单制造方便,质量轻,节省材料,适用于小型模具(图5-115a)。

图5-114 定模座板结构图

1—螺栓通孔 2—定位销孔 3—与压室(喷嘴)的配合孔

图5-115 几种常用的模座形式

a)角架式模座 b)积木式模座 c)整体式模座

积木式模座由垫块和动模座板组合而成,使用较普遍,适用于中小型模具(图5-115b)。

整体式模座是整体铸出的,强度、刚性都较高,适用于大中型模具(图5-115c)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。