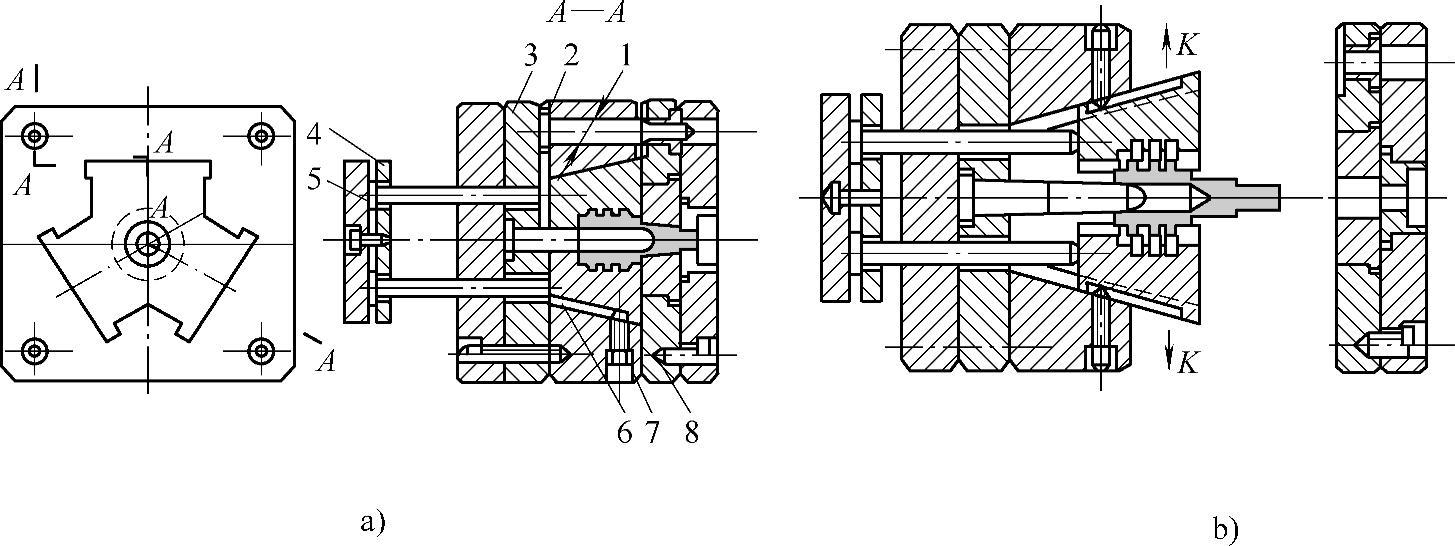

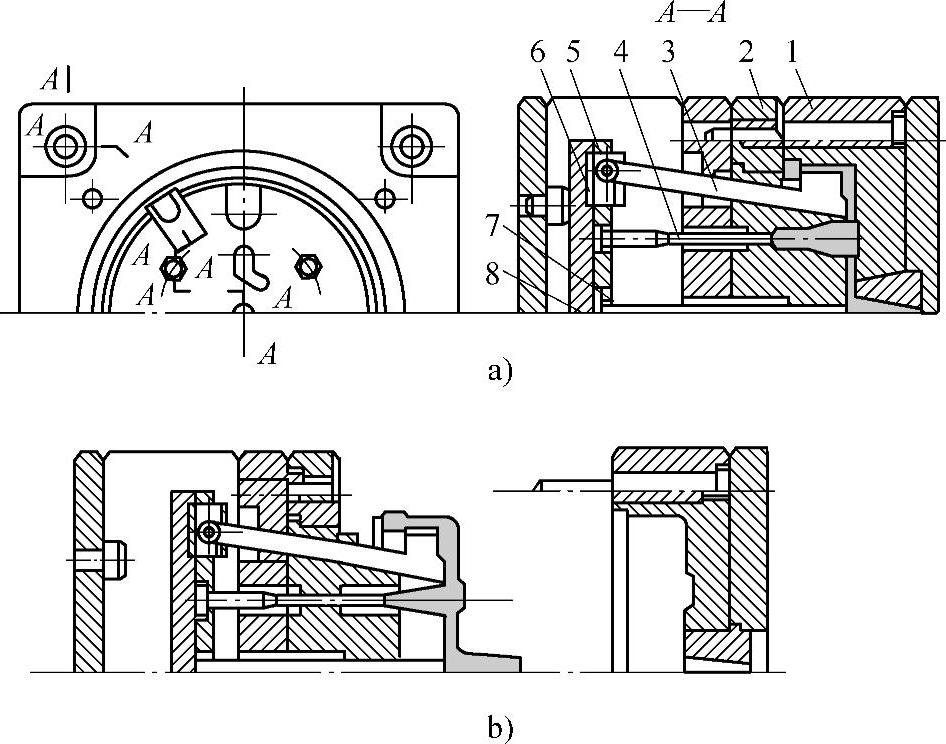

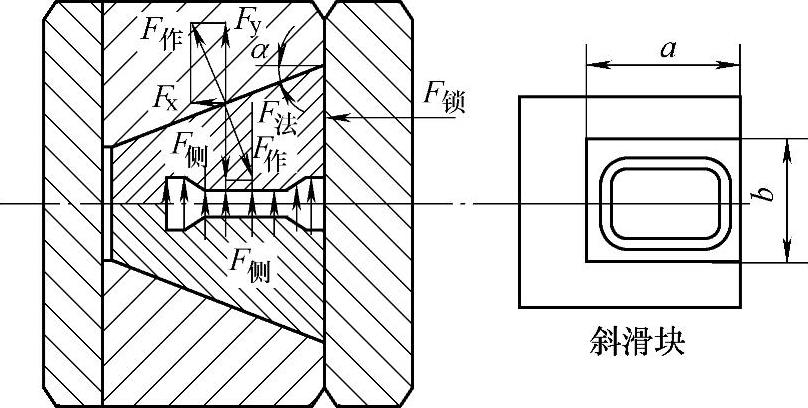

(1)斜滑块抽芯机构的组成及抽芯过程 斜滑块抽芯机构又分外侧抽芯机构和内凹抽芯机构两种,组成分别见图5-95和图5-96。

外侧抽芯过程:开模时,压铸件随斜滑块和动模运动,由于斜滑块是安装在动模套板的梯形槽内的,推出机构在推动斜滑块向前运动的同时,作K向分型位移,抽出压铸件侧面的凸凹部分。

内凹抽芯过程:与外侧抽芯机构的抽芯过程相同。而内凹抽芯机构的复位,是靠设置在推板上的滑轮座与内斜滑块尾端的滚轮同步联动,借助复位杆使内斜滑块合模时正确复位。

(2)斜滑块抽芯机构的设计要点

1)为了使斜滑块与镶块、斜滑块与斜滑块的侧向分型面间完全密合,防止压射时金属液窜入形成飞边,影响压铸件尺寸精度,斜滑块与动模套板装配后的要求如下:

图5-95 外侧抽芯机构的组成及动作过程

a)合模状态 b)开模抽芯终止状态

1—型芯 2—动模套板 3—型芯固定板 4—推杆固定板 5—推杆 6—斜滑块 7—限位螺杆 8—定模套板

图5-96 内凹抽芯机构的组成及动作过程

a)合模状态 b)开模抽芯终止状态

1—定模套板 2—动模套板 3—内斜滑块 4—推杆 5—滑轮 6—滑轮座 7—推杆固定板 8—推板

①斜滑块底面留有0.5~1mm的空隙。

②斜滑块端面需高出动模套板分型面一小段距离δ。δ可按下面经验公式计算,制造偏差取上限+0.05mm。

δ=0.05/tanα (5-26)

式中 δ——斜滑块端面高出套板分型面的高度(mm);

α——斜滑块的导向斜角(°)。

2)在由多块斜滑块组成的抽芯机构中,推出滑块时要求同步,以防压铸件由于受力不均而产生变形。通常在两块滑块上设置横向导销,强制斜滑块同步推出。

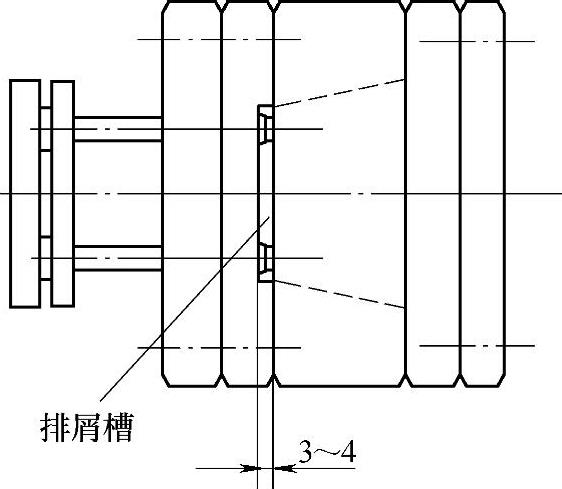

3)为了便于清除斜滑块底部残留的金属碎屑、涂料油污,应在斜滑块底部的动模支承板平面上,开出深度为3~4mm的排屑槽(图5-97)。

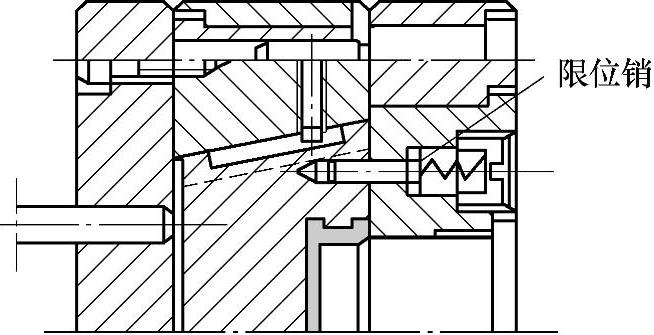

4)在定模型芯包紧力较大的情况下,开模时,斜滑块和压铸件可能被留在定模型芯上,或滑块产生位移,为此应增设强制装置,确保开模后斜滑块稳定地留在动模套板内,见图5-98。

图5-97 排屑槽位置图

5)斜滑块端面上设置浇注系统,要防止金属液窜入套板和斜滑块的配合间隙。垂直分型面上设置缝隙式浇口,则以不阻碍斜滑块径向顺利移动为原则。

(3)斜滑块的设计 在设计前必须对其工作时的受力情况进行分析。计算出压射时模套对斜滑块的法向分力F法,并核算压铸机的锁模力,使得斜滑块所受到的锁模力要大于模套对斜滑块的法向分力。斜滑块受力状况见图5-99。

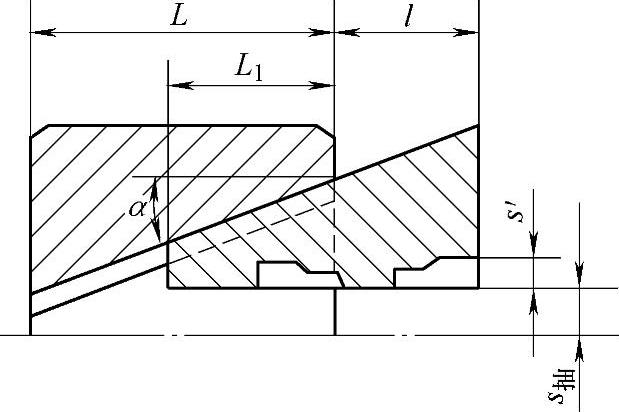

1)斜滑块主要参数的确定(图5-100)

图5-99 斜滑块受力分析

图5-100 斜滑块基本参数(https://www.daowen.com)

①抽芯距离s抽

s抽=s′+k (5-27)

式中 s′——由滑块形成的压铸件凹腔深度(mm);

k——安全值(mm),见表5-12。

②斜滑块推出高度l。斜滑块抽芯机构具有抽芯与推出压铸件的双重功能,因此,当推出斜滑块的动作完成时,斜滑块在抽芯方向上移动的距离要大于抽芯距离,在推出高度上要能充分卸除压铸件对型芯的包紧力。另外,还要求滑块留在套板内的高度L1超过30mm。通常斜滑块的推出高度占滑块总高的50%~60%。导向角小时,推出距离可大些。

③导向斜角α。根据已确定的抽芯距离s抽和推出高度l,可按下式求α:

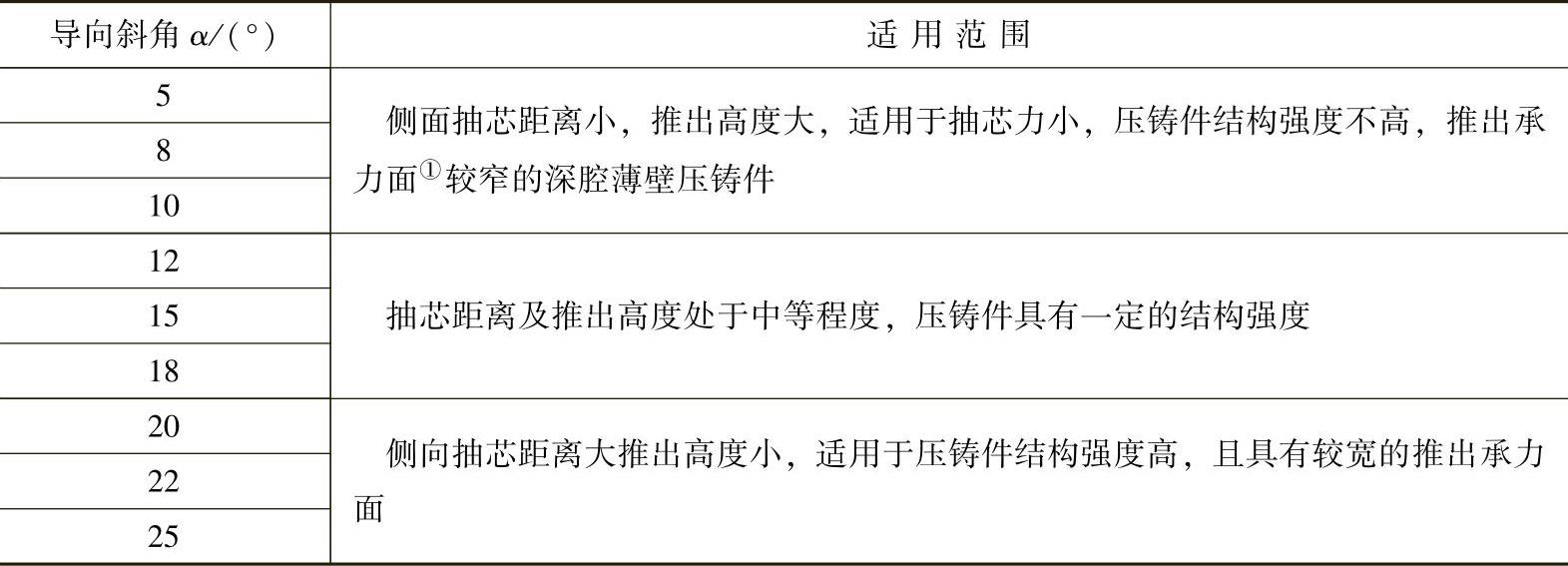

计算所得的值圆整取整数后,再按常用值(表5-16)选用。

表5-16 推荐导向斜角值

①推出承力面为压铸件上承受起始推出力的支承面。

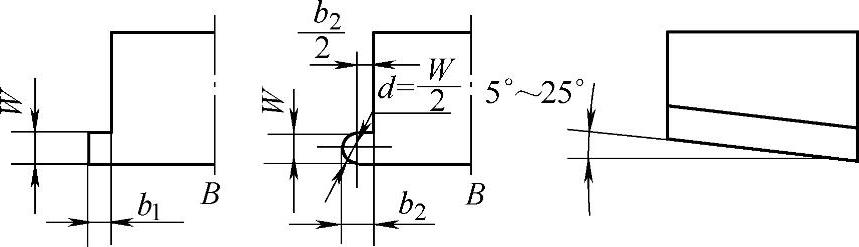

2)斜滑块导向部位的形式与参数

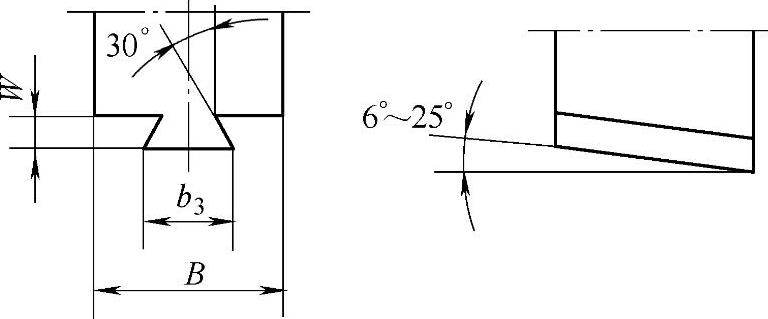

①斜滑块导向部位常用的基本形式。适用于抽芯力较大和导向斜角较大的场合,导向形式有T形槽式和燕尾槽式(图5-101和图5-102)两种。这两种导向形式牢固可靠,得到广泛的应用。

图5-101 T形槽导向斜滑块

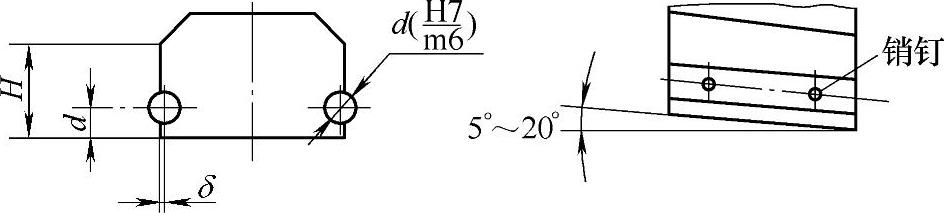

双圆柱销式(图5-103)斜滑块适用于抽芯力中等和导向斜角大小中等的场合,多块斜滑块镶拼的结构也多采用这种导向形式。

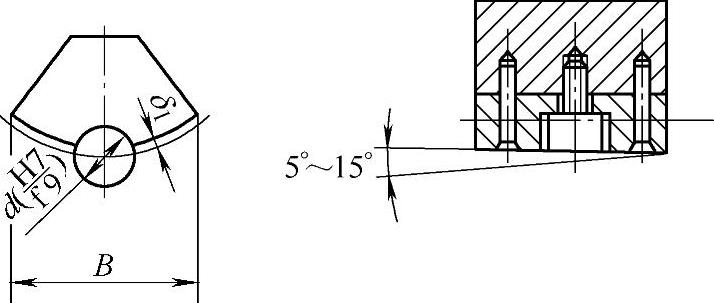

单圆柱销式(图5-104)斜滑块适用于抽芯力和导向斜角均较小的场合。

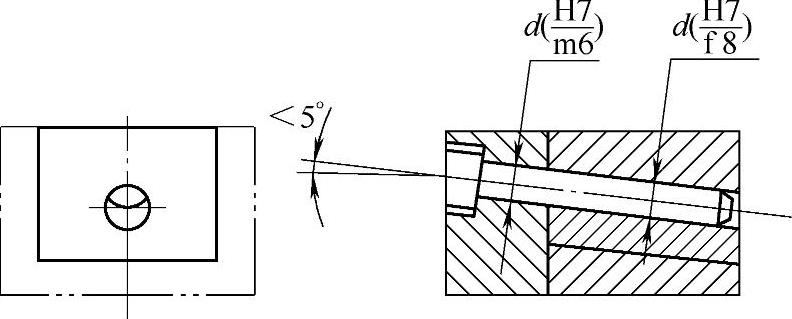

斜导销式(图5-105)斜滑块适用于抽芯力较小而导向斜角较大的场合。

图5-102 燕尾槽导向斜滑块

图5-103 双圆柱销导向斜滑块

图5-104 单圆柱销导向斜滑块

图5-105 斜导销导向斜滑块

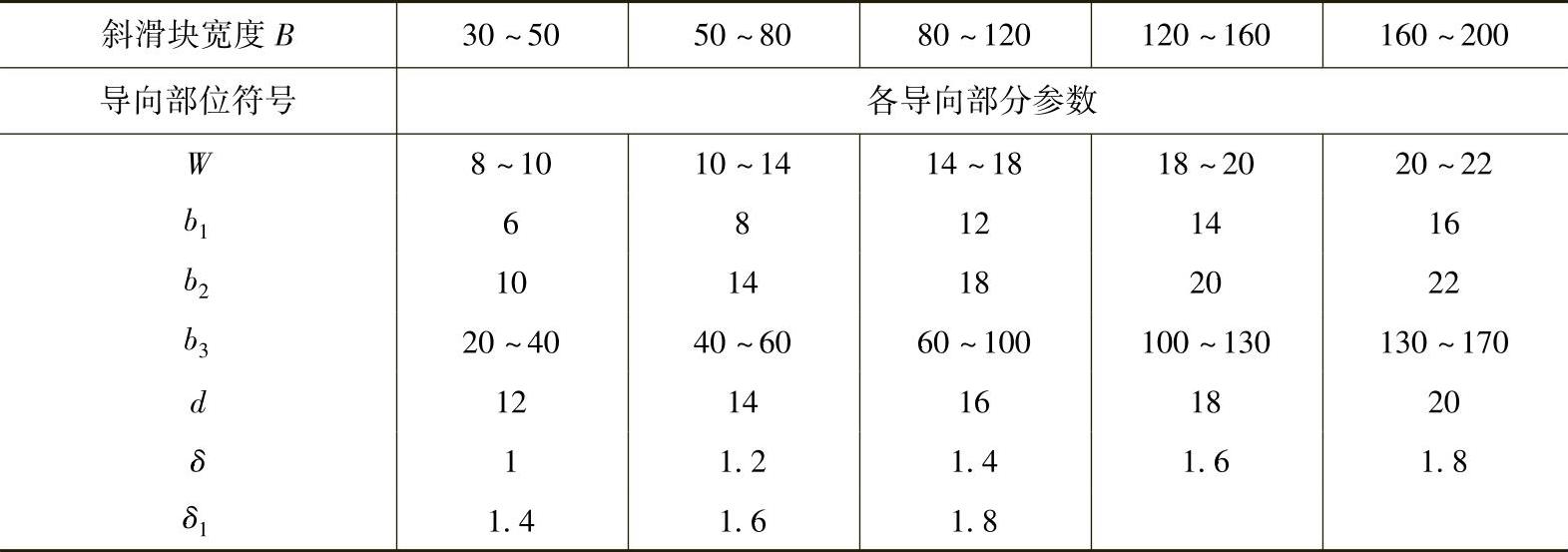

②斜滑块导向部位的参数。斜滑块导向部位的参数见表5-17。

表5-17 斜滑块导向部位参数 (单位:mm)

注:符号见图5-101~图5-105。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。