直浇道是金属液从压室进入型腔前首先经过的通道。直浇道的结构形式因压铸机类型的不同,可分为热压室压铸模直浇道、立式冷压室压铸模直浇道和卧式冷压室压铸模直浇道。

1.热压室压铸模直浇道

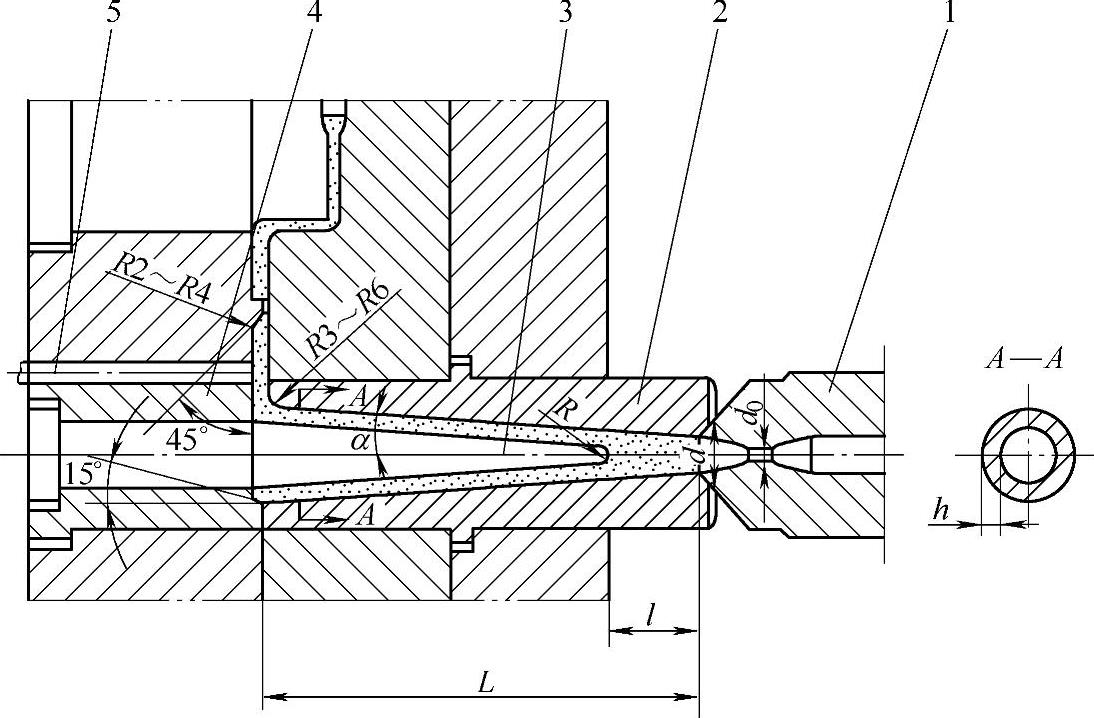

(1)直浇道的组成形式 热压室压铸模的直浇道一般由压铸模上的浇口套2、分流锥3、浇道镶块4和浇道推杆5等组成,如图5-52所示,浇口套与压铸机上的喷嘴1圆锥面对接。表5-5为直浇道尺寸的推荐值。

图5-52 热压室压铸模直浇道的组成形式

1—喷嘴 2—浇口套 3—分流锥 4—浇道镶块 5—浇道推杆

表5-5 热压室压铸模直浇道尺寸推荐值 (单位:mm)

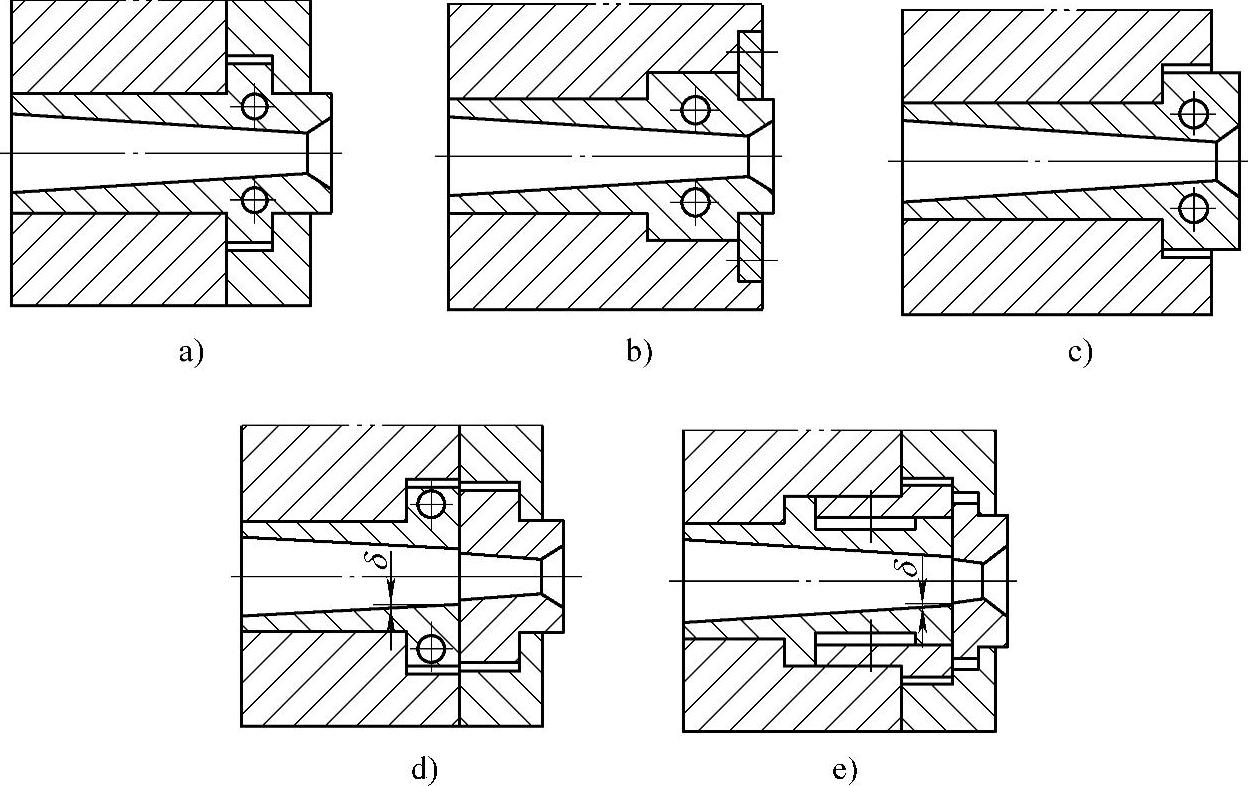

(2)浇口套的结构形式 一般情况下,直浇道是在另外设置的浇口套中形成的。浇口套的结构形式分整体式和套接式两类,如图5-53所示。

图5-53 热压室浇口套的结构形式

图5-53a~c为浇口套整体式结构。其中图5-53a采用模板及螺钉固定,稳固可靠,但需另设一块垫板,装拆不太方便。图5-53b采用压板及螺钉固定,省去了一块垫板,装拆比较方便。图5-53c采用过渡配合,结构简单,易于加工,装拆也比较方便,但容易松动,多用于中、小型压铸模。

整体式结构的特点是:直浇道没有接合面,金属液流动顺畅,直浇道的浇注余料也容易脱模。

图5-53d是套接式结构,浇口套分两段套接而成。

图5-53e分两段制成,并在浇口套的外部设置环形冷却槽,冷却面积大,效率高,但结构较为复杂。同时,应采取密封措施,防止冷却液的渗出。

套接式结构形式的直浇道增加了一个对接面,容易产生横向飞边。因此,在对接面处应紧密靠合,不应有装配间隙。同时,在对接面的孔径应有δ=0.5~1mm的顺差,以防止直浇道出现倒拔角现象,影响直浇道余料的顺利脱出。

(3)浇口套与喷嘴的对接方式 根据压铸机喷嘴端面形状的不同,浇口套与喷嘴的对接方式大体有如图5-54所示的两种。图5-54a所示为球面对接,其对接面容易密切配接,并有微量的调心对中作用,且便于加工,应用比较广泛。图5-54b所示为圆锥面对接,但圆锥面调心对中的功能较差。当浇口套与喷嘴的轴线有偏差时,会出现对接密封不严,导致金属液喷溅的现象,多用于小型模具。

图5-54 浇口套与喷嘴的对接方式

(4)设计要点 在设计热压室压铸模的直浇道时,应注意以下几点:

1)浇口套与压铸机喷嘴的对接面必须接触良好。当采用球面对接时,为避免金属液从对接处泄漏和加工、研合的方便,浇口套的凹形球面半径SR应略大于喷嘴端部球半径Sr,即SR=Sr+0.4mm,以利于球面中心部位的紧密对接。

2)直浇道截面积应顺着金属液的流动方向逐渐扩大,不应有倒拔角现象,以保证直浇道余料顺利脱模。

3)直浇道入口处的孔径D应大于喷嘴出口孔直径d,即D=d+1mm,以保证金属液顺利压入型腔。(www.daowen.com)

4)浇口套、分流器、分流锥均采用耐热钢制造,如3Cr2W8等,热处理硬度为44~48HRC。

5)根据内浇口的截面积选择压铸机喷嘴孔的直径d0。在一般情况下,喷嘴孔的截面积应为内浇口截面积的1.1~1.2倍。

6)为适应热压室压铸机高效率生产的需要,在浇口套和分流锥处应分别设置冷却系统。

7)直浇道的单边斜度一般取4°~6°,浇口套内孔表面粗糙度不大于Ra0.2μm。

8)直浇道中心应设置分流锥,以调整直浇道的截面积,改变金属液流向,同时还可减少金属液的消耗量。

2.卧式冷压室压铸模直浇道

(1)直浇道的组成形式 卧式冷压室压铸模直浇道的组成形式如图5-55所示,由浇口套2、浇道镶块4和浇道推杆5组成。浇口套与压铸机的压室端面密封对接。

图5-55 卧式冷压室压铸模直浇道的组成形式

1—压铸机压室 2—浇口套 3—余料4—浇道镶块 5—浇道推杆

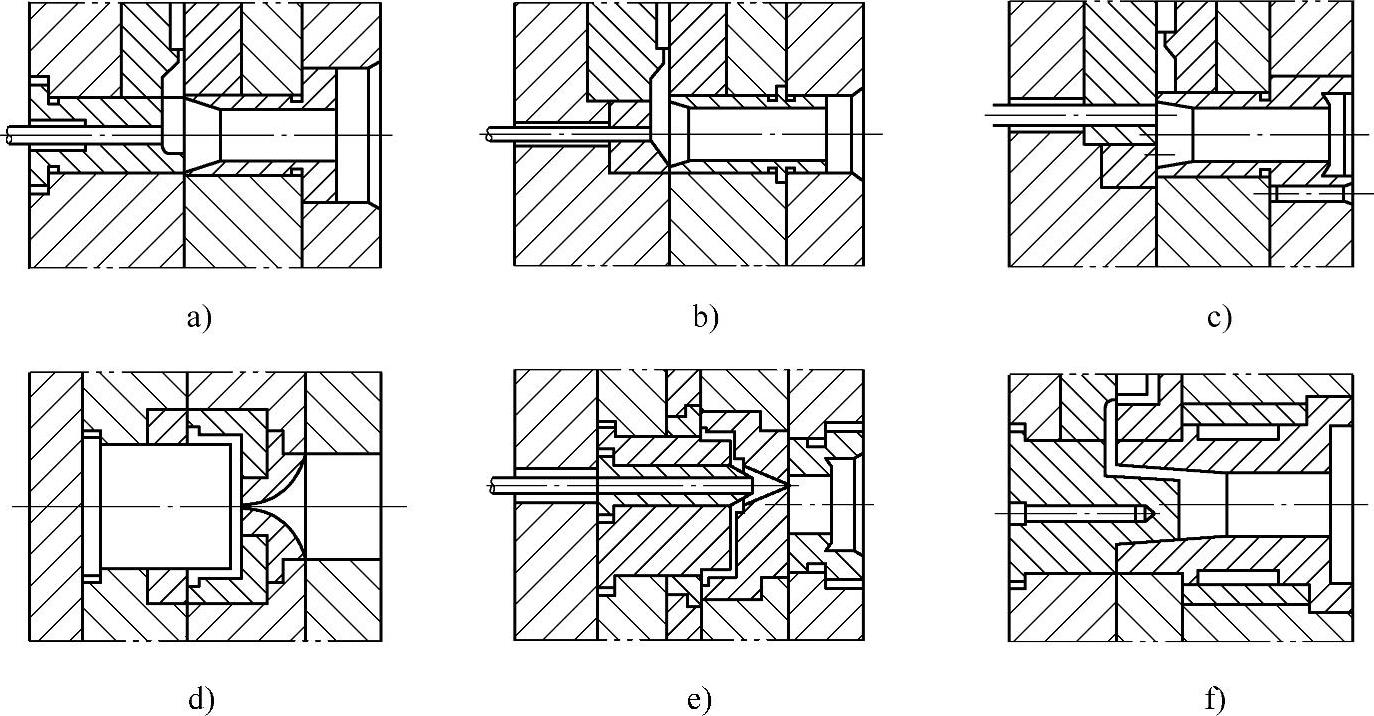

(2)浇口套的结构形式 浇口套在压铸模的浇注系统中起着承前启后的作用。直浇道就是在浇口套中形成的。浇口套的结构形式大体有如图5-56表示的几种。

图5-56a所示结构制造和装卸比较方便,在中小型模具中应用比较广泛。图5-56b所示是利用台肩将浇口套固定在两模板之间,装配牢固,但拆装均不方便。它们的共同不足是:直浇道与压铸机压室内孔的同轴度主要靠压铸模定位孔与压铸机压室的定位法兰的配合精度和两模板相对两孔的同轴度来保证。当它们的配合间隙较大或出现装配偏差时,使它们对接的同轴度出现较大误差。这样压射冲头在压射金属液时,会发生错位障碍。

图5-56 浇口套的结构形式

图5-56c所示是将压铸模的安装定位孔直接设置在浇口套上,消除了装配误差,保证了直浇道与压室内孔的同轴度。

图5-56d、e所示形式用于采用中心进料的压铸模。图5-56d所示为采用点浇口的浇口套。图5-56e所示为采用中心浇口的浇口套。

图5-56f所示是导入式直浇道的结构形式。它可以提高金属液在压室的注入量,从而缩短直浇道的长度,减少深腔压铸模的厚度。同时,环绕浇口套外径开设冷却水路,改善模具热平衡条件,有利于提高压铸生产率。

(3)浇口套与压室的连接方式 浇口套与压铸机压室的连接方式,根据浇口套结构形式的不同,可分为两种,如图5-57所示。

图5-57 浇口套与压室的连接方式

图5-57a所示为平面对接形式。为了保证直浇道和压室压射内孔的同轴度,应提高加工精度和装配精度。

浇口套采用图5-56c所示的结构形式,它们的连接方式如图5-57b所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。